一种含Y分子筛的碳四烷基化催化剂及其制备方法与流程

一种含y分子筛的碳四烷基化催化剂及其制备方法

技术领域

[0001]

本发明是关于一种异构烷烃-烯烃烷基化催化剂及其制备方法,尤其是含y分子筛的碳四烷基化催化剂及其制备方法。

背景技术:

[0002]

烷基化反应过程是指一种有机分子与一种带有烷基基团的有机分子反应生成具有更高分子量支链物质的过程,在石化工业上通常指异丁烷与丁烯发生反应生成烷基化油的过程。这种烷基化油由于具有很高的辛烷值、低蒸气压、低硫且不含烯烃和芳烃而成为汽油的重要调和组分,而且随着环境保护的需要,汽油中烯烃芳烃含量受到越来越严格的限制,这使得烷基化油的需求愈加增大。

[0003]

目前工业上使用的烷基化工艺主要有两种,即氢氟酸法和硫酸法。这两种方法的共同缺点在于酸耗大、使用不安全、具有严重的腐蚀性和污染性,而且反应后必须经过酸分离和酸回收,后处理所需要的费用高,因而在很大程度上限制了烷基化生产能力。为了解决这些问题,固体酸烷基化催化剂应运而生。

[0004]

固体酸烷基化催化剂主要包括分子筛催化剂、固体超强酸催化剂、负载型杂多酸催化剂等。其中分子筛催化剂初始活性高、安全环保、成本低,是极具潜力的研究方向。

[0005]

cn 1218025a公开了一种使用多价金属离子改性的分子筛为催化剂,并在反应过程中引入一种临界温度较低的物质为反应介质,使全部的烷基化反应在这种介质的超临界条件下进行,从而提高烷基化反应选择性并延长催化剂寿命周期的方法。其公开的催化剂为y型、zsm-20、mcm-36、hβ沸石等,至少可以吸附2,2,3-三甲基戊烷的分子筛,在分子筛上进行三价离子交换,三价离子为ce

3+

,gd

3+

,ge

3+

和la

3+

,含量为10-30wt%,并在反应中引入临界温度低于100℃的反应介质,如二氧化碳、乙烷等。

[0006]

cn 1918088a公开了一种使用纳米晶体沸石y催化剂的烃烷基化方法,包括提供含有晶体尺寸不超过100nm的沸石y的催化剂,并将可烷基化的烃与烷基化剂在该催化剂存在下,在烷基化反应条件下反应,以提供研究法辛烷值超过99.5的汽油产物。

[0007]

cn 102553636a公开了一种催化剂,尤其公开了一种烷基化催化剂。该发明针对现有技术烷基化催化剂在使用过程中活性下降快和寿命短的问题,提供了一种新的烷基化催化剂,由2~98wt%改性沸石和98~2wt%基体材料组成,以催化剂总重量计;该改性沸石为h-y沸石、氢型usy-沸石、氢型β沸石的一种或一种以上;所述的基体材料由组分a、组分b和组分c三种组分组成,其中组分a为氧化铝,组分b为磷酸铝,组分c为二氧化硅、二氧化钛、氧化锆或粘土中任意一种。沸石采用稀土元素进行改性处理,含量0.2~10wt%。

[0008]

cn 103964994a公开了一种烷基化反应的方法,在一种催化剂存在和烷基化反应的条件下进行异丁烷和丁烯的烷基化反应,其中所说的催化剂是由包括改性分子筛的步骤和引入基质的步骤制备的,所说的改性分子筛的步骤为将fau、beta等一种或多种分子筛、选自水、醇、酯中的一种或多种的物质以及有机碱混合均匀后,在密封反应釜中100~250℃和自生压力下处理,再将处理所得产物回收后,再经镧或者铈等稀土离子的可溶性金属盐

交换。

[0009]

以上固体酸烷基化催化剂活性虽然有所提高,但总体稳定性较低,失活迅速,为提高催化剂稳定性和使用寿命,需要对催化剂进行改进。

技术实现要素:

[0010]

本发明的主要目的在于提供一种含y分子筛的碳四烷基化催化剂及其制备方法,以克服现有技术中催化剂稳定性差、使用寿命短的问题。

[0011]

为了达到上述目的,本发明提供了一种含y分子筛的碳四烷基化催化剂,包括钼基硫化物粉末和hy分子筛原粉,以含y分子筛的碳四烷基化催化剂的总质量为基准,所述钼基硫化物粉末的含量为0.1wt%~40wt%;

[0012]

其中,所述hy分子筛原粉的粒径为小于0.4μm。

[0013]

本发明所述的含y分子筛的碳四烷基化催化剂,其中,所述钼基硫化物粉末为二硫化钼粉末,所述hy分子筛原粉的粒径为0.2~0.3μm。

[0014]

本发明所述的含y分子筛的碳四烷基化催化剂,其中,所述含y分子筛的碳四烷基化催化剂中还包括粘合剂,所述粘合剂为氧化铝、二氧化硅、二氧化硅-氧化铝和黏土中的一种、两种或两种以上的组合。

[0015]

本发明所述的含y分子筛的碳四烷基化催化剂,其中,以含y分子筛的碳四烷基化催化剂的总质量为基准,所述hy分子筛原粉的含量为48~95wt%,所述钼基硫化物粉末的含量为0.1wt%~40wt%,所述粘合剂的含量为4.5~20wt%。

[0016]

为了达到上述目的,本发明还提供了一种含y分子筛的碳四烷基化催化剂的制备方法,包括如下步骤:

[0017]

将钼基硫化物粉末和hy分子筛原粉混合,成型,焙烧,得到含y分子筛的碳四烷基化催化剂;

[0018]

其中,以含y分子筛的碳四烷基化催化剂的总质量为基准,所述钼基硫化物粉末的加入量为0.1wt%~40.0wt%;所述hy分子筛原粉的粒径为小于0.4μm。

[0019]

本发明所述的含y分子筛的碳四烷基化催化剂的制备方法,其中,所述钼基硫化物粉末为二硫化钼粉末,所述hy分子筛原粉的粒径为0.2~0.3μm。

[0020]

本发明所述的含y分子筛的碳四烷基化催化剂的制备方法,其中,所述制备方法中还包括粘合剂的加入步骤,所述粘合剂为氧化铝、二氧化硅、二氧化硅-氧化铝和黏土中的一种、两种或两种以上的组合。

[0021]

本发明所述的含y分子筛的碳四烷基化催化剂的制备方法,其中,所述制备方法为:将hy分子筛原粉与粘合剂混合均匀,然后再加入钼基硫化物粉末混合均匀,成型、焙烧得到含y分子筛的碳四烷基化催化剂。

[0022]

本发明所述的含y分子筛的碳四烷基化催化剂的制备方法,其中,以含y分子筛的碳四烷基化催化剂的总质量为基准,所述hy分子筛原粉的加入量为48~95wt%,所述钼基硫化物粉末的加入量为0.1wt%~40wt%,所述粘合剂的加入量为4.5~20wt%。

[0023]

本发明所述的含y分子筛的碳四烷基化催化剂的制备方法,其中,所述焙烧温度为350~450℃。

[0024]

本发明的有益效果:

[0025]

本发明采用硫化钼粉末直接与分子筛原粉混合后成型的方法制备碳四烷基化催化剂,制备方法简单易实施,所制备的烷基化催化剂在碳四烷基化反应中显示出很高的活性稳定性,具有较长的单程使用寿命。

附图说明

[0026]

图1为实施例1中得到的小晶粒nay分子筛xrd图。

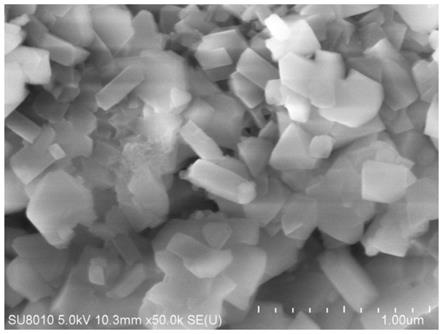

[0027]

图2为实施例1中得到的小晶粒nay分子筛的sem图。

具体实施方式

[0028]

以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

[0029]

本发明提供了一种含y分子筛的碳四烷基化催化剂,包括钼基硫化物粉末和hy分子筛原粉,以含y分子筛的碳四烷基化催化剂的总质量为基准,钼基硫化物粉末的含量为0.1wt%~40wt%;

[0030]

其中,所述hy分子筛原粉的粒径为小于0.4μm。

[0031]

进一步地,本发明的含y分子筛的碳四烷基化催化剂还包括粘合剂,以含y分子筛的碳四烷基化催化剂的总质量为基准,所述hy分子筛原粉的含量为48~95wt%,所述钼基硫化物粉末的含量为0.1wt%~40wt%,所述粘合剂的含量为4.5~20wt%。

[0032]

本发明对hy分子筛的来源不作特别限定,可以为市售hy分子筛,也可以为自行合成的hy分子筛,只要所用的hy分子筛原粉的粒径为小于0.4μm,优选为0.2~0.3μm;钼基硫化物粉末优选为二硫化钼粉末。

[0033]

本发明含y分子筛的碳四烷基化催化剂的制备方法为将hy分子筛原粉和钼基硫化物粉末混合、成型、焙烧即得催化剂。进一步地,制备方法为将hy分子筛原粉与粘合剂混合后加入硫化钼粉末,成型,焙烧即得催化剂。其中,焙烧优选为在350~450℃下焙烧2~8小时。

[0034]

本发明并不特别限定粘合剂的种类,本技术领域常用粘合剂均可,推荐的粘合剂可以是氧化铝,二氧化硅,二氧化硅-氧化铝,黏土中的一种或多种。

[0035]

本发明催化剂中加入的硫化钼,可以促进反应体系中碳正离子的异构作用,使其形成叔丁基碳正离子,进而促进烷基化反应发生;另一方面,硫化钼在分子筛表面形成一定的界面效应,促进反应物分子进入分子筛孔道。

[0036]

本发明中硫化钼采用硫化钼粉末直接与分子筛原粉混合后成型的方法,该方法相对于钼离子交换形成氧化钼后再硫化的方法有更优的活化效果,对于本反应有重要作用。钼离子交换后形成的材料中钼原子可能会进入y分子筛孔道中,导致最终形成的硫化钼占据y分子筛孔道影响反应物传质,或者覆盖b酸位造成酸量下降,影响催化剂活性。而直接用硫化钼粉末进行负载,硫化钼存在于分子筛表面,不会堵孔或者覆盖酸性位点,有助于保持催化剂活性,延长催化剂寿命。

[0037]

本发明中y分子筛原粉的粒径为小于0.4μm,优选为0.2~0.3μm,如此既保证了小粒径下的反应活性,又避免了粒径过小反应的稳定性变差。

[0038]

以下通过具体实施例对本发明技术方案进一步进行说明。

[0039]

实施例1

[0040]

制备0.2μm hy分子筛负载mos2粉末的催化剂

[0041]

按照16na2o:al2o3:15sio2:320h2o,18℃陈化15小时制备导向剂,再按照3na2o:al2o3:9sio2:200h2o的原料配比进行晶化,晶化温度100℃,时间24小时。产品冷却过滤后100℃下进行干燥2小时,500℃干燥焙烧5小时。该分子筛具有附图1的xrd结构特征,粒度分布如附图2(由图2可以看出,hy分子筛的粒度为0.2μm)。将该nay分子筛与1m的nh4cl溶液按固液比1:12进行离子交换(80℃、2小时),抽滤、洗涤、100℃干燥4小时、500℃焙烧4小时,得到hy分子筛。hy分子筛原粉添加20wt%(以催化剂的总质量为基准,其他成分基准与此相同)的粘结剂混合均匀,添加1wt%田菁粉后再与10wt%的mos2粉末混合挤压成条,在氮气保护下350℃焙烧3小时后用于实验室规模的性能测试。成品催化剂被标记为催化剂“a”。

[0042]

对比例1

[0043]

这里示例的催化剂使用商业购买的常规hy分子筛来制备,其晶粒大小约为1μm,添加20wt%的粘结剂混合均匀,添加1wt%田菁粉后再与10wt%的mos2粉末混合挤压成条,在氮气保护下350℃焙烧3小时。成品催化剂被标记为催化剂“b”。

[0044]

实施例2

[0045]

制备粒度0.4μm的hy分子筛负载40%mos2的催化剂

[0046]

按照15na2o:al2o3:15sio2:300h2o,25℃陈化20小时制备导向剂,再按照3na2o:al2o3:9sio2:200h2o的原料配比进行晶化,晶化温度100℃,时间24小时。产品冷却过滤后100℃下进行干燥2小时,500℃焙烧5小时进行干燥焙烧。将该nay分子筛与1m的nh4cl溶液按固液比1:12进行离子交换(80℃、2小时),抽滤、洗涤、100℃干燥4小时、500℃焙烧4小时,得到hy分子筛,粒径为0.4μm。hy分子筛添加20wt%的粘结剂混合均匀,添加1wt%田菁粉后再与10wt%的mos2粉末混合挤压成条,在氮气保护下350℃焙烧3小时后用于实验室规模的性能测试。成品催化剂被标记为催化剂“c”。

[0047]

对比例2

[0048]

按照15na2o:al2o3:15sio2:300h2o,25℃陈化20小时制备导向剂,再按照3na2o:al2o3:9sio2:200h2o的原料配比进行晶化,产品冷却过滤后进行干燥焙烧。将该nay分子筛与1m的nh4cl溶液按固液比1:12进行离子交换(80℃、2小时),抽滤、洗涤、100℃干燥4小时、500℃焙烧4小时,得到hy分子筛,粒度为0.4μm。hy分子筛添加20wt%的粘结剂混合均匀,添加1wt%田菁粉后,500℃焙烧3小时。成品催化剂浸入钼酸铵溶液进行mo负载,负载量10wt%。将催化剂在反应管内进行硫化,成品催化剂被标记为催化剂“d”。

[0049]

实施例3

[0050]

制备粒度0.3μm的hy分子筛负载30wt%mos2的催化剂

[0051]

按照15na2o:al2o3:15sio2:300h2o,20℃陈化15小时制备导向剂,再按照2.7na2o:al2o3:8.4sio2:200h2o的原料配比进行晶化,产品冷却过滤后100℃下进行干燥2小时,500℃焙烧5小时。将该nay分子筛与1m的nh4cl溶液按固液比1:12进行离子交换(80℃、2小时),抽滤、洗涤、100℃干燥4小时、500℃焙烧4小时,得到hy分子筛,粒度为0.3μm。hy分子筛添加20wt%的粘结剂混合均匀,添加1wt%田菁粉后再与30wt%的mos2粉末混合挤压成条,在氮气保护下350℃焙烧3小时后用于实验室规模的性能测试。成品催化剂被标记为催化剂“e”。

[0052]

实施例4

[0053]

制备粒度0.4μm的hy分子筛负载5wt%mos2的催化剂

[0054]

按照15na2o:al2o3:15sio2:300h2o,25℃陈化20小时制备导向剂,再按照3na2o:al2o3:9sio2:200h2o的原料配比进行晶化,产品冷却过滤后进行干燥焙烧。将该nay分子筛与1m的nh4cl溶液按固液比1:12进行离子交换(80℃、2小时),抽滤、洗涤、100℃干燥4小时、500℃焙烧4小时,得到hy分子筛,粒度为0.4μm。hy分子筛添加20wt%的粘结剂混合均匀,添加1wt%田菁粉后再与5wt%的mos2粉末混合挤压成条,在氮气保护下350℃焙烧3小时后用于实验室规模的性能测试。成品催化剂被标记为催化剂“f”。

[0055]

催化剂性能评价

[0056]

在实验室固定床管式反应器对催化剂a~f进行反应性能评价,反应条件相同:所用的原料为模型化合物,即异丁烷和异丁烯(质量比为100:1);反应温度75℃,压力2mpa,评价时间72h,分析催化反应中原料丁烯转化率随时间变化和产物油品中c8烃类含量以及其中tmp(三羟甲基丙烷)含量。原料和产物气相组成在gc9790ii/fid气相色谱测定,色谱柱agilent-alumina(30m*0.53mm);液相油品在gc9720/fid上测定,色谱柱agilent hp pona(50m*0.2mm*0.5μm)。

[0057]

分析计算丁烯转化率与反应时间关系如下表1所示,由表1可以看出,商业购买的粒径1μm hy催化剂上通过直接添加mos2粉末方式进行负载的催化剂(b)催化剂活性稳定性低于本发明中合成的粒径为0.2μm hy分子筛上进行负载的催化剂(a);通过器内硫化得到的mos2负载的0.4μm hy催化剂(d)活性稳定性低于在0.4μm hy分子筛上直接进行mos2粉末添加进行负载的催化剂(c)。

[0058]

表1实施例及对比例丁烯转化率与反应时间关系

[0059]

催化剂序号丁烯转化率>90%保持时间(h)a40b22c35d18.5e36f35

[0060]

使用pona色谱柱进行烷基化反应产物油品组分分析。商业购买粒径1μm hy催化剂(b)和实验室合成的粒径0.2μm hy催化剂(a)及其催化剂(c)(e)(f)在烷基化油品中表现差异不大,所得产品油典型组成相似,具体结果如下表2所示。液相产物中碳八烃含量约80%左右,而碳八烃中辛烷值较高的2,2,4-三甲基戊烷、2,3,4-三甲基戊烷和2,3,3-三甲基戊烷总量为68%左右,与液体酸法生产的烷基化油品组分相当。

[0061]

表2反应产物油品组成

[0062][0063]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形

都应属于本发明权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1