一种喷具的制作方法

[0001]

本发明涉及液体喷射器具。

背景技术:

[0002]

授权公告号为cn 205361707 u的专利文件公开了一种通用型清洗机喷头结构,包括喷头座和转动座,转动座上设有若干喷嘴孔,喷头座的后端外侧设有后盖,后盖与转动座之间螺纹连接。转动所述转动座,其上的喷嘴孔能够与喷头座的进液腔连接,实现液体的喷射。

[0003]

上述通用型清洗机喷头结构,进液腔内设有密封套,密封套的后端与进液腔的底部之间设有压簧,在压簧的作用下,密封套能够密封任一喷嘴孔与进液腔的连接,这也是现有技术中喷头结构的常规设计。

技术实现要素:

[0004]

本发明所解决的技术问题:在保证喷头结构密封效果的前提下,提高喷头结构的使用寿命。

[0005]

为解决上述技术问题,本发明提供如下技术方案:一种喷具,包括供液机构和喷液机构,供液机构设有供液口,喷液机构设有若干喷液口,喷液机构枢接在供液机构上,每个喷液口配套有与供液口连通的独立密封结构。

[0006]

按现有技术,多个喷嘴孔通过旋转转动座的方式共用一个密封套,实现与进液腔的密封连接。因此,密封套容易磨损,密封效果减弱,使用寿命短。而本发明上述技术方案,由于每个喷液口均设有独立的密封结构,能够与供液口密封连接,现有技术中密封套的磨损量由各个独立的密封结构分担,因此,在保证喷具密封效果的前提下,喷具的使用寿命得到延长,是现有技术喷头结构的数倍。

[0007]

所述喷液机构与供液机构之间形成密封腔,若干喷液口分为第一类喷液口和第二类喷液口。

[0008]

每个喷液口配套的独立密封结构可以按如下两种方式设置。

[0009]

第一种独立密封结构设置方式,第一类喷液口设有密封件,密封件位于密封腔内,具体安装在喷液机构喷射端面内侧面(即后端面)的环形槽中,一个环形槽包围一个第一类喷液口,所述密封件为第一类喷液口的独立密封结构的构成件;密封件之外的密封腔空间构成第二类喷液口与供液口之间的独立密封结构。所述构成件为第一类喷液口独立密封结构的构件之一,其中,密封件为第一类喷液口独立密封结构的主要构件之一。

[0010]

作为上述第一种独立密封结构设置方式的改进,为了提高喷具的密封性能,本发明在所述密封腔中设置一活动推板,该推板的后端面上设有流通结构,伸入供液机构的供液口,与供液口密封配合,流通结构开设液体流通道。推板与供液机构之间设有弹簧,使推板对所述密封件始终有预压力,其作用体现在:在喷液机构相对供液机构旋转时,由供液口进入推板与喷射端面之间的液体不会进入第一类喷液口;在供液口与第二类喷液口连通

时,避免液体进入第一类喷液口。在喷液机构旋转到位后,由供液口提供的液体压力作用于推板的流通结构,使推板进一步轴向前移,推板进一步压紧所有第一类喷液口配套的密封件,提高密封程度。

[0011]

作为上述第一种独立密封结构设置方式的改进,推板的前端面设有环形凸部,包围所述液体流通道,能够与供液口对接的第一类喷液口的密封件紧密接触,实现第一类喷液口与所述液体流通道的有效密封。

[0012]

第二种独立密封结构设置方式,密封件设置在密封腔中的推板上,密封件的数量相同于第一类喷液口的数量,若干密封件与若干第一类喷液口以一对一的方式对应设置,即若干密封件与若干第一类喷液口以一对一的方式轴向对齐,所述轴向即前后向,或者说喷具喷射液体的方向。密封件为第一类喷液口的独立密封结构的构成件;密封件之外的推板与喷射端面之间的空间构成第二类喷液口与供液口之间的独立密封结构。

[0013]

上述独立密封结构的设计,能够使若干第一类喷液口设计在喷液机构喷射端面的外圆周上,采用旋转喷液机构的方式使若干第一类喷液口与供液口逐个对接,而第二类喷液口设计在喷液机构喷射端面的中央位置,以满足不同的使用需求,扩大喷具的使用范围。同时,第二类喷液口对所述密封腔具有泄压作用,对进入密封腔除密封件之外区域的液体进行排泄。

[0014]

由于密封件的截面积小于密封腔除密封件之外空间的截面积,在供液口出液压力一定的情况下,截面积较小的密封件内的液体压力大于截面积较大的密封腔除密封件之外空间内的液体压力,因此,第一类喷液口可设计成高压喷口,而第二类喷液口可设计成低压喷口,如花洒。

附图说明

[0015]

下面结合附图对本发明做进一步的说明:

[0016]

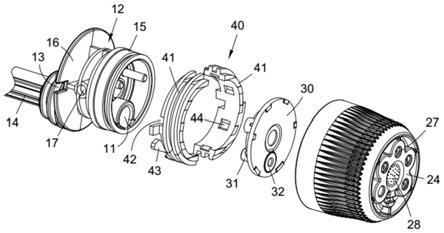

图1为一种喷具的示意图;

[0017]

图2为图1的爆炸图;

[0018]

图3为喷液机构的示意图,其中,喷嘴和花洒未示出。

[0019]

图中符号说明:

[0020]

10、供液机构;11、供液口;12、颈部;13、第二限位槽;14、供液杆;15、供液头;16、限位结构;17、凹槽;

[0021]

20、喷液机构;21、第一类喷液口;22、第二类喷液口;24、喷射端面;25、第二卡件;26、盲孔;

[0022]

30、推板;31、流通结构;32、凸部;

[0023]

40、外螺纹环;41、弧形外螺纹段;42、第一限位槽;43、第一卡件;44、定位槽。

具体实施方式

[0024]

第一实施例:

[0025]

如图1,一种喷具,包括供液机构10和喷液机构20。

[0026]

如图2,供液机构10包括供液杆14和供液头15,供液杆与供液头的衔接处设有限位结构16和颈部12。供液头设有供液口11,供液杆设有与供液口连通的供液通道。所述喷液头

15呈圆柱形,供液口偏离喷液头的中心。

[0027]

如图2,喷液机构20枢接在供液机构10上,喷液机构20呈圆形的壳体状,其前端设有喷射端面24,喷射端面上设有若干喷液口,每个喷液口具有与供液口连通的独立密封结构。上述若干喷液口分为第一类喷液口21和第二类喷液口22,如图3所示,第一类喷液口设有密封件,密封件套设在喷嘴的外围且向后突出喷射端面24,密封件和喷嘴27镶嵌在第一类喷液口中,而第二类喷液口不设置密封件。作为一种优选,密封件为密封圈,作为区别,此种密封圈标记为第三密封圈。

[0028]

第一类喷液口21的数量为两个以上,沿喷液机构20喷射端面24的圆周向分布,旋转喷液机构20,所述供液口11能够与若干第一类喷液口依次轴向对齐。

[0029]

第二类喷液口22位于喷液机构喷射端面24的中央,喷射端面24上设有盲孔26、连通盲孔和第二类喷液口的流通槽,所述盲孔与若干第一类喷液口21沿喷射端面24的圆周向分布,盲孔能够与供液口11轴向对齐。

[0030]

结合图1、图2,喷液机构20通过外螺纹环40枢接在供液机构上。外螺纹环40套设在供液机构10的颈部12,能够相对所述颈部转动,喷液机构20设有与外螺纹环配合的内螺纹;外螺纹环由至少两个弧形外螺纹段41拼合而成。拼合而成的外螺纹环,能够摆脱供液机构外围直径大小的限制,直接安装在所述颈部12。

[0031]

如图2,外螺纹环40的后端设有第一限位槽42,供液机构10的限位结构16上设有能够与第一限位槽前后对位的第二限位槽13。外螺纹环的后端设有第一卡件43,喷液机构20的内侧壁上设有能够与第一卡件配合的第二卡件25。喷液机构20与外螺纹环40螺接时,一字形螺丝刀或类似工具由后向前插入第二限位槽13和第一限位槽42,限制外螺纹环相对颈部12转动。之后,喷液机构20旋紧在外螺纹环40上,直到第一卡件与第二卡件卡合,喷液机构与外螺纹环的相对转动被限制。

[0032]

如图2,外螺纹环40的内侧壁上开设若干定位槽44,若干定位槽沿外螺纹环的圆周向分布。所述颈部12开设凹槽17,凹槽内安装有弹性件和圆珠。外螺纹环相对颈部旋转,在弹性件的作用下,圆珠被顶入相应的定位槽中,实现外螺纹环相对颈部旋转预定的角度。

[0033]

喷液机构20的内腔与供液机构10的供液头15之间形成密封腔,为提高密封程度,供液头的外围与喷液机构的内侧壁之间设有第一密封圈。

[0034]

如图2,所述密封腔内设有推板30,所述推板能够沿供液口11的出液方向往复移动;推板设有与供液口配合的流通结构31。流通结构呈凸状,伸入供液口,流通结构设有流通道,与供液口连通,流通结构的外围与供液口的内侧壁之间设有第二密封圈。供液口11喷出的液体作用于所述流通结构31,推板30前移,能够压紧在第一类喷液口21的密封件上,实现第一类喷液口的有效密封,其作用体现在以下两方面:第一方面,第一类喷液口21与供液口11轴向对齐时,即任意一个第一类喷液口与供液口、所述流通结构31轴向对齐时,液体经供液口、流通结构、第一类喷液口无漏泄地喷出;第二方面,所述盲孔26与供液口11轴向对齐时,液体先经供液口、流通结构,进入推板30与喷射端面24之间除密封件之外的空腔,主要是经过盲孔26和流通槽,再经第二类喷液口22喷出。作为一种选择,第二类喷液口22为花洒28。

[0035]

如图2,作为一种改进,推板30的前端面上设有凸部32,包围流通结构31的液体出口,如此,当第一类喷液口21与流通结构31轴向对齐时,所述凸部能够轴向挤压密封件,提

高密封件对第一类喷液口的密封程度。

[0036]

作为一种改进,供液机构10和推板30之间设有弹簧,弹簧将推板推向喷液机构20的密封件,即推向喷射端面24。在弹簧的作用下,推板对密封件预压紧,第一类喷液口21被初步密封。在喷液机构20相对供液机构10转动,第一类喷液口21未与供液口11轴向对齐时,所述初步密封能够有效地避免供液口流出的液体经第一类喷液口泄漏。作为一种选择,弹簧的数量为三个,使推板30受力均匀,保证其能够轴向平移,进而,若干第一类喷液口均得到有效的密封。

[0037]

实际生产和应用中,喷液机构20的喷射端面24设计五种第一类喷液口21和一个第二类喷液口22,第二类喷液口设计成花洒形状,位于喷射端面的中央处,花洒周围一圈为五个第一类喷液口和一个盲孔,每个第一类喷液口配套安装有密封件,即第三密封圈。当喷具运作时,供液口11与任一第一类喷液口21轴向对齐时,推板30受到来自供液口11的高压液体流的作用力向前移动,挤压第三密封圈实现密封防滴漏。此时高压液体流只能通过与供液口对接的第一类喷液口喷射。旋转喷液机构20,可以控制供液口11轴向对齐不同的第一类喷液口21喷射。在旋转过程中,圆珠和定位槽44的配合对喷液机构20起到限位作用。当供液口11对准盲孔26时,花洒发生作用。

[0038]

第二实施例:

[0039]

如图1,一种喷具,包括供液机构10和喷液机构20。

[0040]

如图2,供液机构10包括供液杆14和供液头15,供液杆与供液头的衔接处设有限位结构16和颈部12。供液头设有供液口11,供液杆设有与供液口连通的供液通道。所述喷液头15呈圆柱形,供液口偏离喷液头的中心。

[0041]

如图2,喷液机构20枢接在供液机构10上,喷液机构20呈圆形的壳体状,其前端设有喷射端面24,喷射端面上设有若干喷液口,每个喷液口具有与供液口连通的独立密封结构。上述若干喷液口分为第一类喷液口21和第二类喷液口22,如图3所示。

[0042]

第一类喷液口21的数量为两个以上,沿喷液机构20喷射端面24的圆周向分布,旋转喷液机构20,所述供液口11能够与若干第一类喷液口依次轴向对齐。

[0043]

第二类喷液口22位于喷液机构喷射端面24的中央,喷射端面24上设有盲孔26、连通盲孔和第二类喷液口的流通槽,所述盲孔与若干第一类喷液口21沿喷射端面24的圆周向分布,盲孔能够与供液口11轴向对齐。

[0044]

结合图1、图2,喷液机构20通过外螺纹环40枢接在供液机构上。外螺纹环40套设在供液机构10的颈部12,能够相对所述颈部转动,喷液机构20设有与外螺纹环配合的内螺纹;外螺纹环由至少两个弧形外螺纹段41拼合而成。拼合而成的外螺纹环,能够摆脱供液机构外围直径大小的限制,直接安装在所述颈部12。

[0045]

如图2,外螺纹环40的后端设有第一限位槽42,供液机构10的限位结构16上设有能够与第一限位槽前后对位的第二限位槽13。外螺纹环的后端设有第一卡件43,喷液机构20的内侧壁上设有能够与第一卡件配合的第二卡件25。喷液机构20与外螺纹环40螺接时,一字形螺丝刀或类似工具由后向前插入第二限位槽13和第一限位槽42,限制外螺纹环相对颈部12转动。之后,喷液机构20旋紧在外螺纹环40上,直到第一卡件与第二卡件卡合,喷液机构与外螺纹环的相对转动被限制。

[0046]

如图2,外螺纹环40的内侧壁上开设若干定位槽44,若干定位槽沿外螺纹环的圆周

向分布。所述颈部12开设凹槽17,凹槽内安装有弹性件和圆珠。外螺纹环相对颈部旋转,在弹性件的作用下,圆珠被顶入相应的定位槽中,实现外螺纹环相对颈部旋转预定的角度。

[0047]

喷液机构20的内腔与供液机构10的供液头15之间形成密封腔,为提高密封程度,供液头的外围与喷液机构的内侧壁之间设有第一密封圈。

[0048]

如图2,所述密封腔内设有推板30,所述推板能够沿供液口11的出液方向往复移动;推板设有与供液口配合的流通结构31。流通结构呈凸状,伸入供液口,流通结构设有流通道,与供液口连通,流通结构的外围与供液口的内侧壁之间设有第二密封圈。

[0049]

所述推板(30)设有密封件,密封件的数量相同于第一类喷液口的数量,密封件与第一类喷液口以一对一的方式对应设置,密封件为第一类喷液口的独立密封结构的构成件;密封件之外的推板和喷射端面24之间的空间构成第二类喷液口与供液口之间的独立密封结构。作为一种优选,密封件为密封圈,作为区别,此种密封圈标记为第三密封圈。

[0050]

供液口11喷出的液体作用于所述流通结构31,推板30前移,能够将密封件压紧在第一类喷液口21上,实现第一类喷液口的有效密封,其作用体现在以下两方面:第一方面,第一类喷液口21与供液口11轴向对齐时,即任意一个第一类喷液口与供液口、所述流通结构31轴向对齐时,液体经供液口、流通结构、第一类喷液口无漏泄地喷出;第二方面,所述盲孔26与供液口11轴向对齐时,液体先经供液口、流通结构,进入推板30与喷射端面24之间除密封件之外的空腔,主要是经过盲孔26和流通槽,再经第二类喷液口22喷出。作为一种选择,第二类喷液口22为花洒28。

[0051]

作为一种改进,供液机构10和推板30之间设有弹簧,弹簧将推板推向喷液机构20的密封件,即推向喷射端面24。在弹簧的作用下,推板对密封件预压紧,第一类喷液口21被初步密封。在喷液机构20相对供液机构10转动,第一类喷液口21未与供液口11轴向对齐时,所述初步密封能够有效地避免供液口流出的液体经第一类喷液口泄漏。作为一种选择,弹簧的数量为三个,使推板30受力均匀,保证其能够轴向平移,进而,若干第一类喷液口均得到有效的密封。

[0052]

实际生产和应用中,喷液机构20的喷射端面24设计五种第一类喷液口21和一个第二类喷液口22,第二类喷液口设计成花洒形状,位于喷射端面的中央处,花洒周围一圈为五个第一类喷液口和一个盲孔。当喷具运作时,供液口11与任一第一类喷液口21轴向对齐时,推板30受到来自供液口11的高压液体流的作用力向前移动,挤压第三密封圈实现密封防滴漏。此时高压液体流只能通过与供液口对接的第一类喷液口喷射。旋转喷液机构20,可以控制供液口11轴向对齐不同的第一类喷液口21喷射。在旋转过程中,圆珠和定位槽44的配合对喷液机构20起到限位作用。当供液口11对准盲孔26时,花洒发生作用。

[0053]

以上内容仅为本发明的较佳实施方式,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1