一种脱氯组合物及其制备方法和应用与流程

[0001]

本发明属于石油化工技术领域,更具体地属于脱氯技术领域。

背景技术:

[0002]

在工业化生产中,氯是设备和管道腐蚀的重要因素。常见于原油常减压蒸馏装置、催化裂化装置、催化重整装置、丙烷脱氢装置、丁烷异构化装置等,特别是在含有水汽或明水的工况下设备腐蚀更为严重。氯也是多种高效催化剂和吸附剂的毒物。氯离子具有很强的电子亲和力,极易与催化剂中活性组份反应,破坏催化剂结构,导致催化剂中毒失效。近年来,随着石油开采程度的加深,作为石油化工原料的原油组分越来越复杂,怎样在石油化工生产过程中脱除氯等有害杂质,已经成为一个非常突出的问题。

[0003]

江苏靖江催化剂总厂有限公司研发的jt402型脱氯剂在250~450℃,常压~5.0mpa条件下,穿透氯容大于20%,出口氯含量≤0.1

×

10-6

(质量含量),一般用于氢气、氮气、二氧化碳、一氧化碳、水煤气和气态烃等气体中氯的脱除,尤其适用于石脑油制氢及重整装置中氯的脱除。

[0004]

法国axens公司研发并推出了新型axtrap867脱氯剂。法国axens公司表示,axtrap867可以用于固定床和连续重整装置中,更好地解决氯化物引起的重整装置结垢和腐蚀问题。axtrap867是一种含助剂的小球状氧化铝型吸附剂,有1.5~3.0mm(7

×

14目)和2.0~5.0mm(4

×

8目)两种规格。与其它脱氯剂相比,axtrap867吸附容量更高,更换频率可降低30%。由于含助剂的氧化铝型吸附剂固有的高稳定性,axtrap867还可以减少绿油的生成和降低压降。axtrap867装卸方便,自从2016年年初推出以来,已有30多套重整装置采用。

[0005]

近年来,丙烷/异丁烷脱氢制备丙烯/异丁烯工艺技术在石油化工领域迅速发展,其中uop公司的oleflex工艺技术已经被多家石化企业选用。该工艺技术选用的含铂催化剂,再生过程中需要通入氯化物以提高金属铂的分散性和催化剂的活性。该氯化物最终以hcl的形式存在于脱氢反应后的烃类和氢气混合物料中,对后续工艺流程产生不利影响。uop公司在丙烷/异丁烷脱氢装置反应流出物压缩机系统后设置脱氯单元进行脱氯,但目前现有的脱氯剂产品,在该技术领域应用时表现出了很多问题,如使用寿命短,穿透氯容低,容易压碎或粉化等问题。

[0006]

因此,开发具有高氯容、高脱氯精度且强度好的高效脱氯组合物,是目前石油化工行业,特别是丙烷/异丁烷脱氢技术领域所要急需解决的问题。

技术实现要素:

[0007]

针对现有技术中的不足之处,本发明提供了一种脱氯组合物及其制备方法和应用。该脱氯组合物具有合理孔结构且具有较好的机械强度,在脱除含水、重质烃等杂质的烃类中的氯化氢时,具有氯容量高、使用寿命长、不易压碎或粉化等特点。

[0008]

本发明第一方面提供了一种脱氯组合物,该脱氯组合物包含:大孔氧化铝载体以及碱金属和/或碱土金属,所述大孔氧化铝载体中还含有助剂高分子聚合物;以所述脱氯组

合物的质量为基准,氧化铝的含量为30%~90%,优选50%~85%;助剂高分子聚合物的含量为1%~30%,优选5%~25%;碱金属和/或碱土金属的含量为5%~40%,优选10%~30%。

[0009]

进一步地,所述助剂高分子聚合物优选为环氧树脂,所述的环氧树脂为脂肪族环氧化烯烃化合物(脂肪族烯烃的双键用过氧化物环氧化而制得的环氧树脂)。优选地,所述环氧树脂的环氧当量为80~1000gm/eq、25℃时粘度为3000mpa

·

s以下,进一步优选为环氧当量为110~500gm/eq、25℃时粘度为200~2500mpa

·

s。

[0010]

进一步地,所述环氧树脂可以使用市售产品,例如uvr-6110,uvr-6128(美国陶氏制);cy179,cy183,cy184,cy-186(美国亨斯迈制);celloxide2021p,vcmx(日本大赛璐制);erl4221,erl4299(美国union carbide制);uvr-6103,uvr-6105,uvr-6107,uvr-6110,uvr-6110g,uvr-6128,s-182,s-184,s-186(湖北新景制)等。

[0011]

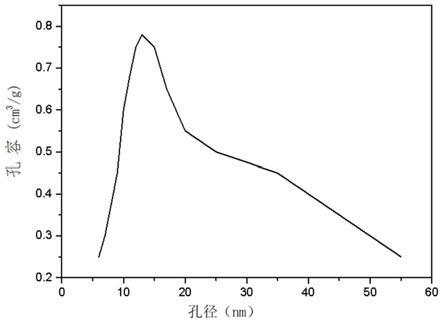

进一步地,所述大孔氧化铝载体的平均孔直径大于15nm,优选为15~30nm。

[0012]

进一步地,所述大孔氧化铝载体的孔径分布优选如下:孔直径小于10nm的孔所占的孔容为总孔容的10%~25%;孔直径为10~50的孔所占的孔容为总孔容的70%~85%;孔直径大于50nm的孔所占的孔容为总孔容的5%~20%。

[0013]

进一步地,所述碱金属和/或碱土金属为锂、钠、钾、钙、镁中的一种或多种。

[0014]

进一步地,所述脱氯组合物为3~5mm的球形或齿球形颗粒,抗压碎强度80n/颗以上,优选为80~200n/颗。

[0015]

本发明第二方面提供了一种用于脱氯的组合物的制备方法,该方法包括:先制备大孔氧化铝载体,然后将大孔氧化铝载体浸渍含有碱金属和/或碱土金属的溶液,干燥后得到所述脱氯组合物。

[0016]

进一步地,大孔氧化铝载体浸渍含有碱金属和/或碱土金属的溶液后,所述干燥条件为:干燥温度80~200℃,干燥时间10~20h。

[0017]

进一步地,所述制备的大孔氧化铝载体的方法为:将大孔拟薄水铝石干胶粉、助剂高分子聚合物、扩孔剂进行混捏、成型,然后干燥、焙烧,得到大孔氧化铝载体。

[0018]

进一步地,所述大孔拟薄水铝石干胶粉可以为采用本领域的常规方法制备得到的,以使得最终制备的大孔氧化铝载体满足相关的孔径分布等要求即可。

[0019]

进一步地,所述的扩孔剂为聚乙二醇、聚乙烯醇、异构醇聚氧乙烯醚、脂肪胺聚氧乙烯醚等中的至少一种。所述扩孔剂加入量占总原料量的1wt%~15wt%。

[0020]

进一步地,制备大孔氧化铝载体时,可选择性加入成型助剂,比如胶溶酸、助挤剂等。

[0021]

进一步地,制备大孔氧化铝载体时,所述干燥条件为:先在室温下干燥10~14h,然后在80~150℃温度下干燥3~6h。所述焙烧条件为500~650℃温度下焙烧4~8h。

[0022]

进一步地,所述大孔拟薄水铝石干胶粉优选为采用硫酸铝法合成。

[0023]

本发明第三方面提供了所述脱氯组合物的应用。

[0024]

进一步地,所述应用为将所述脱氯组合物应用于气相物料中氯化氢的脱除,尤其是烃类、氢气或者二者混合物料中的氯化氢的脱除。

[0025]

进一步地,所述脱氯组合物特别适用于丙烷/异丁烷脱氢制备丙烯/异丁烯工艺中,用于含水、重质烃等杂质的烃类和氢气的混合物料中氯化氢的脱除。

[0026]

进一步地,所述脱氯的操作条件如下:操作温度20~50℃,操作压力1.3~1.6mpa,操作空速500~2000h-1

。

[0027]

与现有技术相比,本发明具有如下优点:

[0028]

本发明提供的脱氯组合物,采用含助剂高分子聚合物的大孔氧化铝载体与碱金属和/或碱土金属配合,最终的产品具有适宜的孔结构,兼具很好的机械强度,在脱除含水、重质烃等杂质的烃类和氢气混合物料中的氯化氢气体时能够保持良好的颗粒强度和微观孔道结构,具有氯容高、压降小、不粉化、使用寿命长、可常温使用、具有回收利用价值等优点。尤其适用于丙烷/异丁烷脱氢制备丙烯/丁烯工艺中进行脱氯,还可用于重整装置中氯的脱除。

附图说明

[0029]

图1为本发明实施例1所制备的大孔氧化铝载体的孔径分布图。

具体实施方式

[0030]

下面结合实施例对本发明作进一步说明,但应当理解本发明的保护范围并不受实施例的限制。

[0031]

本发明中,除非另有其他明确说明,否则百分比、百分含量均以质量计。

[0032]

评价实验1氯容量测试

[0033]

实验室搭建固定床反应器,内装脱氯组合物,床层高径比4:1,温度为常温25℃,压力1.45mpa,选用的原料气组成为:丙烯含量50%(mol)、丙烷含量49%(mol)、hcl含量2000ppmv,丁二烯含量2000ppmv,戊二烯含量2000ppmv,水含量4000ppmv。测评时将原料气通入固定床反应器,气体空速1000h-1

,用hcl标准比色管测定反应后尾气中hcl的含量,当尾气中hcl含量超到0.5ppmv时即认为脱氯组合物被hcl穿透。穿透试验结束后,先用氮气充分置换反应器中的气体,然后取出反应器中的脱氯组合物进行称量,最后通过脱氯组合物吸附氯前后的质量差来计算脱氯组合物的氯容量。氯容量指脱氯组合物吸收hcl气体的质量分数,按下式计算:

[0034][0035]

评价实验2颗粒强度测试

[0036]

通过颗粒强度测定仪,对评价实验1中脱氯前后脱氯组合物中3~5mm的颗粒进行抗压破碎强度测试。颗粒强度测定仪选用大连智能试验机厂生产的zqj

-ⅱ

型智能颗粒强度试验机。

[0037]

评价实验3平均孔径和孔径分布测试

[0038]

通过比表面积分析仪n2吸附-脱附法测定氧化铝载体的平均孔径和孔径分布。比表面积分析仪选用美国麦克asap-2460吸附仪。

[0039]

实施例1

[0040]

硫酸铝法合成的大孔拟薄水铝石干胶粉180g,聚乙烯醇10g,cy-186环氧树脂(环氧当量118gm/eq,25℃粘度为2205mpa

·

s)10g,1wt%的稀硝酸溶液100ml。以上物质经充分混捏为可塑体后,采用载体成套加工设备进行挤条和造粒。25℃室温条件下自然干燥12小

时后,于110℃下烘干4小时,然后将干燥样品置于高温炉中,以10℃/小时升温速度升至600℃,并在该温度下恒温6小时,自然冷却后制得大孔氧化铝载体z1。大孔氧化铝载体z1的孔径分布情况见表1。

[0041]

将氢氧化钠溶解于去离子水中,配制100g质量浓度为20%的氢氧化钠溶液。取100g上述制得的大孔氧化铝载体,通过旋转浸渍设备均匀地浸渍于所配的氢氧化钠溶液中。浸渍完成后,在120℃条件下干燥12小时,即得脱氯组合物a。脱氯组合物a各组分的质量分数见表2。最后按照评价实验1和评价实验2分别评价脱氯组合物a的氯容量和颗粒强度,具体数据见表3。

[0042]

实施例2

[0043]

硫酸铝法合成的大孔拟薄水铝石干胶粉170g,聚乙烯醇10g,cy-186环氧树脂(环氧当量118gm/eq,25℃粘度为2205mpa

·

s)20g,1wt%的稀硝酸溶液100ml。以上物质经充分混捏为可塑体后,采用载体成套加工设备进行挤条和造粒。25℃室温条件下自然干燥12小时后,于110℃下烘干4小时,然后将干燥样品置于高温炉中,以10℃/小时升温速度升至600℃,并在该温度下恒温6小时,自然冷却后制得大孔氧化铝载体z2。大孔氧化铝载体z2的孔径分布情况见表1。

[0044]

将氢氧化钠溶解于去离子水中,配制100g质量浓度为20%的氢氧化钠溶液。取100g上述制得的氧化铝载体,通过旋转浸渍设备均匀地浸渍于所配的氢氧化钠溶液中。浸渍完成后,在120℃条件下干燥12小时,即得脱氯组合物b。脱氯组合物b各组分的质量分数见表2。最后按照评价实验1和评价实验2,分别评价脱氯组合物b的氯容量和颗粒强度,具体数据见表3。

[0045]

实施例3

[0046]

硫酸铝法合成的大孔拟薄水铝石干胶粉160g,聚乙烯醇10g,cy-186环氧树脂(环氧当量118gm/eq,25℃粘度为2205mpa

·

s)30g,1wt%的稀硝酸溶液100ml。以上物质经充分混捏为可塑体后,采用载体成套加工设备进行挤条和造粒。25℃室温条件下自然干燥12小时后,于110℃下烘干4小时,然后将干燥样品置于高温炉中,以10℃/小时升温速度升至600℃,并在该温度下恒温6小时,自然冷却后制得大孔氧化铝载体z3。大孔氧化铝载体z3的孔径分布情况见表1。

[0047]

将氢氧化钙溶解于去离子水中,配制100g质量浓度为20%的氢氧化钙溶液。取100g上述制得的氧化铝载体,通过旋转浸渍设备均匀地浸渍于所配的氢氧化钙溶液中。浸渍完成后,在120℃条件下干燥12小时,即得脱氯组合物c。脱氯组合物c各组分的质量分数见表2。最后按照评价实验1和评价实验2,分别评价脱氯组合物c的氯容量和颗粒强度,具体数据见表3。

[0048]

实施例4

[0049]

硫酸铝法合成的大孔拟薄水铝石干胶粉160g,聚乙烯醇10g,uvr-6128环氧树脂(环氧当量202gm/eq,25℃粘度为530mpa

·

s)30g,1wt%的稀硝酸溶液100ml。以上物质经充分混捏为可塑体后,采用载体成套加工设备进行挤条和造粒。25℃室温条件下自然干燥12小时后,于110℃下烘干4小时,然后将干燥样品置于高温炉中,以10℃/小时升温速度升至600℃,并在该温度下恒温6小时,自然冷却后制得大孔氧化铝载体z4。大孔氧化铝载体z4的孔径分布情况见表1。

[0050]

将氢氧化钙溶解于去离子水中,配制100g质量浓度为20%的氢氧化钙溶液。取100g上述制得的氧化铝载体,通过旋转浸渍设备均匀地浸渍于所配的氢氧化钙溶液中。浸渍完成后,在120℃条件下干燥12小时,即得脱氯组合物d。脱氯组合物d各组分的质量分数见表2。最后按照评价实验1和评价实验2,分别评价脱氯组合物d的氯容量和颗粒强度,具体数据见表3。

[0051]

对比例1

[0052]

硫酸铝法合成的大孔拟薄水铝石干胶粉(同实施例1)190g,聚乙烯醇10g,1wt%的稀硝酸溶液100ml。以上物质经充分混捏为可塑体后,采用载体成套加工设备进行挤条和造粒。25℃室温条件下自然干燥12小时后,于110℃下烘干4小时,然后将干燥样品置于高温炉中,以10℃/小时升温速度升至600℃,并在该温度下恒温6小时,自然冷却后制得氧化铝载体dz1。氧化铝载体dz1的孔径分布情况见表1。

[0053]

将氢氧化钠溶解于去离子水中,配制100g质量浓度为20%的氢氧化钠溶液。取100g上述制得的氧化铝载体,通过旋转浸渍设备均匀地浸渍于所配的氢氧化钠溶液中。浸渍完成后,在120℃条件下干燥12小时后,即得脱氯组合物e。脱氯组合物e各组分的质量分数见表2。最后按照评价实验1和评价实验2,分别评价脱氯组合物e的氯容量和颗粒强度,具体数据见表3。

[0054]

对比例2

[0055]

硝酸铝法合成的拟薄水铝石干胶粉180g,聚乙烯醇10g,cy-186环氧树脂(环氧当量118gm/eq,25℃粘度为2205mpa

·

s)10g,1wt%的稀硝酸溶液100ml。以上物质经充分混捏为可塑体后,采用载体成套加工设备进行挤条和造粒。25℃室温条件下自然干燥12小时后,于110℃下烘干4小时,然后将干燥样品置于高温炉中,以10℃/小时升温速度升至600℃,并在该温度下恒温6小时,自然冷却后制得氧化铝载体dz2。氧化铝载体dz2的孔径分布情况见表1。

[0056]

将氢氧化钠溶解于去离子水中,配制100g质量浓度为20%的氢氧化钠溶液。取100g上述制得的氧化铝载体,通过旋转浸渍设备均匀地浸渍于所配的氢氧化钠溶液中。浸渍完成后,在120℃条件下干燥12小时后,即得脱氯组合物f。脱氯组合物f各组分的质量分数见表2。最后按照评价实验1和评价实验2,分别评价脱氯组合物f的氯容量和颗粒强度,具体数据见表3。

[0057]

表1各例所用(大孔)氧化铝载体的孔径分布

[0058][0059]

表2各例所得脱氯组合物的组成及含量

[0060][0061]

表3各例所得脱氯组合物氯容量和颗粒强度评价结果

[0062][0063]

以上详细描述了本发明的具体实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1