一种再生胶凝复合材料颗粒和含二氧化碳工业废气协同处理方法及装置与流程

[0001]

本发明涉及资源化利用技术领域,尤其涉及一种再生胶凝复合材料颗粒和含二氧化碳工业废气协同处理方法及装置。

背景技术:

[0002]

再生胶凝复合材料颗粒,如废弃混凝土和/或废弃砂浆等,具有孔隙率大、吸水率大、堆积密度小、压碎指标高的特点,导致由再生胶凝复合材料颗粒作为骨料或掺合料制备的胶凝复合材料,在硬化后与使用石英砂和石子作为骨料制备的普通胶凝复合材料相比,抗渗性能以及力学性能等有不同程度的降低,且质量不稳定,因此再生胶凝复合材料颗粒的利用率较低。

[0003]

工业废气指企业厂区内燃料燃烧和生产工艺过程中产生的各种排入空气的含有污染物气体的总称。工业废气中成分复杂,如通常含有二氧化碳、二氧化氮,二氧化硫以及颗粒物质,直接排入大气会污染空气。而且这些物质通过不同的途径呼吸道进入人的体内,有的直接产生危害,有的还有蓄积作用,会更加严重的危害人的健康。

技术实现要素:

[0004]

本发明的目的在于提供一种再生胶凝复合材料颗粒和含二氧化碳工业废气协同处理方法及装置,本发明提供的方法能够实现再生胶凝复合材料颗粒的强化处理以及工业废气的净化处理,所得强化再生胶凝复合材料颗粒孔隙率和吸水率低,工业废气处理后可以根据需要进一步处理或检测无害后排入大气。

[0005]

为了实现上述发明目的,本发明提供以下技术方案:

[0006]

本发明提供了一种再生胶凝复合材料颗粒和含二氧化碳工业废气协同处理方法,包括以下步骤:

[0007]

将微生物分散液、释氧剂和原位诱导沉积复合介质混合,得到微生物-释氧-原位诱导沉积复合介质;所述原位诱导沉积复合介质由醋酸钾、硝酸铵、硝酸钙和水混合得到;

[0008]

将再生胶凝复合材料颗粒置于处理仓中,在所述处理仓中相对湿度不低于90%的条件下,向所述处理仓中通入含二氧化碳工业废气进行碳化预处理,得到碳化预处理材料;

[0009]

向盛放有所述碳化预处理材料的处理仓内喷淋所述微生物-释氧-原位诱导沉积复合介质进行微生物强化处理,得到强化再生胶凝复合材料颗粒。

[0010]

优选地,所述原位诱导沉积复合介质中醋酸钾、硝酸铵、硝酸钙和水的质量比为(0.5~50):(0.5~60):(1~100):100;

[0011]

所述微生物分散液中微生物包括假坚强芽孢杆菌dsm8715、芽孢杆菌b6和芽孢杆菌h4中的一种或几种;

[0012]

所述释氧剂包括过氧化钙、过氧化硫酸钠、过氧碳酸钠和过氧化镁中的一种或几种;

6;

[0028]

所述3号处理仓包括第三仓体1-3,所述第三仓体1-3的顶部设置有第三排气阀1-3-2和第四通气阀1-3-1,所述第四通气阀1-3-1经第二导气管1-2-2-1与第三通气阀1-2-2连通;所述第三仓体1-3的底部设置有第三排液阀1-3-3和第五通气阀1-3-4;所述第三仓体1-3的底部内部设置有第三加湿器1-3-5;所述第三仓体1-3的内部设置有第三样品架1-3-6;

[0029]

所述4号处理仓包括第四仓体1-4,所述第四仓体1-4的顶部设置有第四排气阀1-4-1和第二进气阀1-4-2,所述第二进气阀1-4-2与第二工业废气导气管1-4-2-1连通;所述第四仓体1-4的底部设置有第四排液阀1-4-4和第六通气阀1-4-3,所述第六通气阀1-4-3经第三导气管1-3-4-1与第五通气阀1-3-4连通;所述第四仓体1-4的底部内部设置有第四加湿器1-4-5;所述第四仓体1-4的内部设置有第四样品架1-4-6。

[0030]

优选地,所述装置还包括微生物分散液桶2-1和原位诱导沉积复合介质桶2-2;

[0031]

所述微生物分散液桶2-1经第一导液管2-1-1连通有第一蠕动泵2-1-2,所述第一蠕动泵2-1-2经第二导液管2-1-3与所述混合液桶2-3连通;

[0032]

所述原位诱导沉积复合介质桶2-2经第三导液管2-2-1连通有第二蠕动泵2-2-2,所述第二蠕动泵2-2-2经第四导液管2-2-3与所述混合液桶2-3连通。

[0033]

本发明提供了一种再生胶凝复合材料颗粒和含二氧化碳工业废气协同处理方法,包括以下步骤:将微生物分散液、释氧剂和原位诱导沉积复合介质混合,得到微生物-释氧-原位诱导沉积复合介质;所述原位诱导沉积复合介质由醋酸钾、硝酸铵、硝酸钙和水混合得到;将再生胶凝复合材料颗粒置于处理仓中,在所述处理仓中相对湿度不低于90%的条件下,向所述处理仓中通入含二氧化碳工业废气进行碳化预处理,得到碳化预处理材料;向盛放有所述碳化预处理材料的处理仓内喷淋所述微生物-释氧-原位诱导沉积复合介质进行微生物强化处理,得到强化再生胶凝复合材料颗粒。

[0034]

本发明先主要利用工业废气中的二氧化碳与再生胶凝复合材料颗粒表面孔隙中的钙离子生成碳酸钙结晶;同时工业废气中的颗粒物被具有表面多孔隙特征的再生胶凝复合材料颗粒吸附,能够堵塞孔隙。本发明使用工业废气将再生胶凝复合材料颗粒表面孔隙处理之后,喷淋微生物-释氧-原位诱导沉积复合介质,并补充钙离子,在再生胶凝复合材料颗粒表面孔隙中进一步生成碳酸钙,能够进一步堵塞再生胶凝复合材料颗粒表面孔隙。采用本发明提供的方法能够实现再生胶凝复合材料颗粒的强化处理以及工业废气的净化处理,所得强化再生胶凝复合材料颗粒孔隙率和吸水率低,工业废气处理后可以根据需要进一步处理或检测无害后排入大气。

[0035]

进一步地,如果工业废气中含有酸性气体(如二氧化氮,二氧化硫等),所述酸性气体与再生胶凝复合材料颗粒发生反应,释放一部分钙离子,能够降低再生胶凝复合材料颗粒的ph值;而且工业废气中的氮、硫等也能够成为微生物的营养源。

[0036]

本发明提供了一种对再生胶凝复合材料颗粒和含二氧化碳工业废气进行协同处理的装置,本发明提供的装置结构简单,各部件连接关系设计合理,能够实现再生胶凝复合材料颗粒和含二氧化碳工业废气的协同处理。

附图说明

[0037]

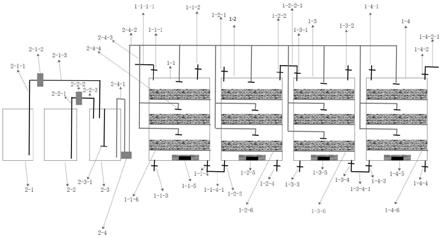

图1为本发明提供的再生胶凝复合材料颗粒和含二氧化碳工业废气协同处理装置的结构示意图;

[0038]

图中,1-1为第一仓体,1-1-1为第一进气阀,1-1-1-1为第一工业废气导气管,1-1-2为第一排气阀,1-1-3为第一排液阀,1-1-4为第一通气阀,1-1-4-1为第一导气管,1-1-5为第一加湿器,1-1-6为第一样品架;

[0039]

1-2为第二仓体,1-2-1为第二排气阀,1-2-2为第二通气阀,1-2-2-1为第二导气管,1-2-3为第三通气阀,1-2-4为第二排液阀,1-2-5为第二加湿器,1-2-6为第二样品架;

[0040]

1-3为第三仓体,1-3-1为第四通气阀,1-3-2为第三排气阀,1-3-3为第三排液阀,1-3-4为第五通气阀,1-3-4-1为第三导气管,1-3-5为第三加湿器,1-3-6为第三样品架;

[0041]

1-4为第四仓体,1-4-1为第四排气阀,1-4-2为第二进气阀,1-4-2-1为第二工业废气导气管,1-4-3为第六通气阀,1-4-4为第四排液阀,1-4-5为第四加湿器,1-4-6为第四样品架;

[0042]

2-1为微生物分散液桶,2-1-1为第一导液管,2-1-2为第一蠕动泵,2-1-3为第二导液管,2-2为原位诱导沉积复合介质桶,2-2-1为第三导液管,2-2-2为第二蠕动泵,2-2-3为第四导液管,2-3为混合液桶,2-3-1为搅拌器,2-4为喷淋器,2-4-1为第五导液管,2-4-2为主喷淋导液管,2-4-3为分喷淋导液管,2-4-4为喷淋头。

[0043]

生物保藏说明

[0044]

芽孢杆菌b6(bacillus sp.b6),于2016年11月30日保藏在中国微生物菌种保藏管理委员会普通微生物中心,地址为北京市朝阳区北辰西路1号院3号,中国科学院微生物研究所,生物保藏编号为cgmcc no.13360;

[0045]

芽孢杆菌h4(bacillus sp.h4),于2014年9月1日保藏在中国微生物菌种保藏管理委员会普通微生物中心,地址为北京市朝阳区北辰西路1号院3号,中国科学院微生物研究所,生物保藏编号为cgmcc no.9629。

具体实施方式

[0046]

本发明提供了一种再生胶凝复合材料颗粒和含二氧化碳工业废气协同处理方法,包括以下步骤:

[0047]

将微生物分散液、释氧剂和原位诱导沉积复合介质混合,得到微生物-释氧-原位诱导沉积复合介质;所述原位诱导沉积复合介质由醋酸钾、硝酸铵、硝酸钙和水混合得到;

[0048]

将再生胶凝复合材料颗粒置于处理仓中,在所述处理仓中相对湿度不低于90%的条件下,向所述处理仓中通入含二氧化碳工业废气进行碳化预处理,得到碳化预处理材料;

[0049]

向盛放有所述碳化预处理材料的处理仓内喷淋所述微生物-释氧-原位诱导沉积复合介质进行微生物强化处理,得到强化再生胶凝复合材料颗粒。

[0050]

本发明将微生物分散液、释氧剂和原位诱导沉积复合介质混合,得到微生物-释氧-原位诱导沉积复合介质。在本发明中,所述微生物分散液中微生物优选包括假坚强芽孢杆菌dsm8715、芽孢杆菌b6和芽孢杆菌h4中的一种或几种。本发明优选通过上述种类的微生物将碳源分解,并释放二氧化碳或碳酸根离子。本发明对所述假坚强芽孢杆菌dsm8715(bacillus pseudofirmus)的来源没有特殊限定,在本发明中,所述假坚强芽孢杆菌

dsm8715是由荷兰代尔夫特理工大学microlab实验室henk jonkers赠与获得;本发明所述芽孢杆菌b6(bacillus sp.b6),于2016年11月30日保藏在中国微生物菌种保藏管理委员会普通微生物中心,地址为北京市朝阳区北辰西路1号院3号,中国科学院微生物研究所,生物保藏编号为cgmcc no.13360;本发明所述芽孢杆菌h4(bacillus sp.h4),于2014年9月1日保藏在中国微生物菌种保藏管理委员会普通微生物中心,地址为北京市朝阳区北辰西路1号院3号,中国科学院微生物研究所,生物保藏编号为cgmcc no.9629。

[0051]

本发明优选使用微生物培养基对所述微生物进行培养,得到微生物分散液,以提供足够的微生物用于对再生胶凝复合材料颗粒进行处理。在本发明中,所述微生物培养基优选包括牛肉膏培养基和3-环己氨基-1-丙磺酸培养基。在本发明中,所述牛肉膏培养基优选以水为溶剂,优选包括2.5~6.0g/l的牛肉膏和8~20g/l的蛋白胨;具体是将牛肉膏、蛋白胨和水混合后灭菌,得到牛肉膏培养基;所述灭菌的温度优选为121℃,时间优选为15min。在本发明中,所述3-环己氨基-1-丙磺酸培养基优选以水为溶剂,优选包括120~170g/l的3-环己氨基-1-丙磺酸;具体是将3-环己氨基-1-丙磺酸与水混合,调节体系ph值为10,之后灭菌,得到3-环己氨基-1-丙磺酸培养基;调节ph值所用试剂优选为浓度为6mol/l的氢氧化钠溶液,所述灭菌的温度优选为121℃,时间优选为15min。在本发明中,所述牛肉膏培养基与3-环己氨基-1-丙磺酸培养基的体积比优选为(70~90):(10~30),更优选为80:20。在本发明中,所述微生物的培养条件优选为:在120~180rpm条件下振荡培养,所述培养的温度优选为25~35℃,更优选为25~30℃;培养的时间优选为8~48h,更优选为10~15h。在本发明中,培养完成后优选将所得体系离心,沉淀物洗涤2~3次后,得到微生物沉淀;将所述微生物沉淀加水稀释,得到浓度为1

×

10

10

~1

×

10

11

cfu/l的微生物分散液。

[0052]

在本发明中,所述释氧剂优选包括过氧化钙、过氧化硫酸钠、过氧碳酸钠和过氧化镁中的一种或几种。在本发明中,所述释氧剂在再生胶凝复合材料颗粒的孔隙中释放氧气有利于促进微生物的活性。

[0053]

在本发明中,所述原位诱导沉积复合介质由醋酸钾、硝酸铵、硝酸钙和水混合得到,所述原位诱导沉积复合介质中醋酸钾、硝酸铵、硝酸钙和水的质量比优选为(0.5~50):(0.5~60):(1~100):100,更优选为(5~25):(5~20):(10~30):100,进一步优选为(10~12):(5~6):(15~18):100。

[0054]

在本发明中,所述微生物-释氧-原位诱导沉积复合介质中,微生物的浓度优选为1

×

10

5

~1

×

10

9

cfu/l,更优选为1

×

10

7

~1

×

10

8

cfu/l;释氧剂的浓度优选为1~10g/l,更优选为2~3g/l。

[0055]

本发明将再生胶凝复合材料颗粒置于处理仓中,在所述处理仓中相对湿度不低于90%的条件下,向所述处理仓中通入含二氧化碳工业废气进行碳化预处理,得到碳化预处理材料。本发明对所述再生胶凝复合材料颗粒的种类以及来源没有特殊限定,采用本领域技术人员熟知种类以及来源的再生胶凝复合材料颗粒即可,在本发明中,所述再生胶凝复合材料颗粒优选由废弃混凝土和/或废弃砂浆经破碎制得,所述再生胶凝复合材料颗粒的粒径优选为1~50mm,更优选为1~20mm。在本发明中,所述含二氧化碳工业废气优选包括燃料燃烧烟道废气、石灰生产废气、发酵过程产生的发酵气和燃料生产废气中的至少一种,所述含二氧化碳工业废气中二氧化碳含量优选为10~99wt%。

[0056]

在本发明中,所述处理仓中的相对湿度优选为90~100%,更优选为85%;本发明

在相对湿度较大的环境中进行碳化预处理,有利于再生胶凝复合材料颗粒吸收工业废气中的二氧化碳,进而有利于提高二氧化碳与钙离子反应生成碳酸钙的速率。

[0057]

在本发明中,所述碳化预处理过程中,含二氧化碳工业废气的通入流量优选为50~3000l/min,更优选为100~1000l/min,进一步优选为200~500l/min;含二氧化碳工业废气的通气时间优选为5~5000min;在本发明中,所述含二氧化碳工业废气的通入方式可以为连续通入,也可以为间歇通入,当采用间歇通入方式时,每次通气的持续时间优选为5~120min,更优选为20~80min;相邻两次通气的间隔时间优选为5~240min,更优选为30~60min(相邻两次通气的间隔时间不计入通气时间内)。在本发明中,所述碳化预处理的温度优选为15~80℃,更优选为20~35℃,在本发明的实施例中,具体是在室温条件下进行所述碳化预处理。在本发明中,所述碳化预处理过程中,工业废气中的二氧化碳与再生胶凝复合材料颗粒中的钙离子反应,生成碳酸钙,堵塞孔隙,再生胶凝复合材料颗粒得到初步强化。

[0058]

得到微生物-释氧-原位诱导沉积复合介质和碳化预处理材料后,本发明向盛放有所述碳化预处理材料的处理仓内喷淋所述微生物-释氧-原位诱导沉积复合介质进行微生物强化处理,得到强化再生胶凝复合材料颗粒。在本发明中,所述微生物强化处理过程中,所述微生物-释氧-原位诱导沉积复合介质的喷淋量优选为每1kg再生胶凝复合材料颗粒5~200ml/min,更优选为5~50ml/min,进一步优选为5~20ml/min;所述微生物-释氧-原位诱导沉积复合介质的喷淋方式优选为间歇喷淋,优选共喷淋1~20次,更优选为2~10次,每次喷淋的持续时间优选为1~60min,更优选为1~20min,相邻两次喷淋的间隔时间优选为1~24h,更优选为1~10h。在本发明中,所述微生物强化处理的温度优选为15~35℃,更优选为20~25℃,在本发明的实施例中,具体是在室温条件下进行所述微生物强化处理。在本发明中,所述微生物强化处理过程中,微生物-释氧-原位诱导沉积复合介质进入再生胶凝复合材料颗粒孔隙中,微生物代谢产生二氧化碳,与钙离子反应生成碳酸钙,进一步堵塞孔隙;释氧剂释放氧气,提供给微生物代谢活动;再生胶凝复合材料颗粒得到进一步强化,孔隙堵塞,降低吸水率;孔隙堵塞后,微生物休眠。

[0059]

在本发明中,所述微生物强化处理后优选还包括:向盛放有微生物强化处理后材料的处理仓内通入含二氧化碳工业废气进行后碳化处理。在本发明中,进行后碳化处理所用含二氧化碳工业废气优选与进行碳化预处理所用含二氧化碳工业废气一致,在此不再赘述。在本发明中,所述后碳化处理过程中,含二氧化碳工业废气的通入流量优选为50~3000l/min,更优选为100~1000l/min,进一步优选为150~300l/min;含二氧化碳工业废气的通气时间优选为5~5000min;在本发明中,所述含二氧化碳工业废气的通入方式可以为连续通入,也可以为间歇通入,当采用间歇通入方式时,每次通气的持续时间优选为5~120min,更优选为10~60min;相邻两次通气的间隔时间优选为5~240min,更优选为10~60min(相邻两次通气的间隔时间不计入通气时间内)。在本发明中,所述后碳化处理的温度优选为15~35℃,更优选为20~25℃,在本发明的实施例中,具体是在室温条件下进行所述后碳化处理。在本发明中,所述后碳化处理过程中,工业废气中的二氧化碳与微生物-释氧-原位诱导沉积复合介质中遗留的钙离子发生反应,产生碳酸钙,进一步堵塞孔隙;处理后,再生胶凝复合材料颗粒进一步得到强化,孔隙进一步堵塞。

[0060]

本发明提供了采用上述技术方案所述方法对再生胶凝复合材料颗粒和含二氧化碳工业废气进行协同处理的装置,包括处理仓和喷淋系统;

[0061]

所述处理仓包括仓体,所述仓体设置有排液阀和进气阀,所述进气阀与工业废气导气管连通;所述仓体的内部设置有加湿器和样品架;

[0062]

所述喷淋系统包括混合液桶2-3、喷淋器2-4和喷淋头2-4-4,所述混合液桶2-3和喷淋器2-4经第五导液管2-4-1连通,所述喷淋器2-4和喷淋头2-4-4经喷淋导液管连通,所述喷淋头2-4-4设置于所述仓体的内部。

[0063]

作为本发明的一个实施例,所述装置包括多个处理仓,相邻处理仓之间通过导气管连通,且第一个处理仓和最后一个处理仓均设置有与工业废气导气管连通的进气阀;所述喷淋导液管包括连通的主喷淋导液管2-4-2和分喷淋导液管2-4-3,所述主喷淋导液管2-4-2与喷淋器2-4连通,所述分喷淋导液管2-4-3与喷淋头2-4-4连通;每个所述处理仓中仓体的内部均设置有所述喷淋头2-4-4。

[0064]

作为本发明的一个实施例,所述处理仓的个数为4个,分别为1号处理仓、2号处理仓、3号处理仓和4号处理仓;

[0065]

所述1号处理仓包括第一仓体1-1,所述第一仓体1-1的顶部设置有第一排气阀1-1-2和第一进气阀1-1-1,所述第一进气阀1-1-1与第一工业废气导气管1-1-1-1连通;所述第一仓体1-1的底部设置有第一排液阀1-1-3和第一通气阀1-1-4;所述第一仓体1-1的内部底部设置有第一加湿器1-1-5;所述第一仓体1-1的内部设置有第一样品架1-1-6;

[0066]

所述2号处理仓包括第二仓体1-2,所述第二仓体1-2的顶部设置有第二排气阀1-2-1和第二通气阀1-2-2;所述第二仓体1-2的底部设置有第二排液阀1-2-4和第三通气阀1-2-3,所述第三通气阀1-2-3经第一导气管1-1-4-1与第一通气阀1-1-4连通;所述第二仓体1-2的底部内部设置有第二加湿器1-2-5;所述第二仓体1-2的内部设置有第二样品架1-2-6;

[0067]

所述3号处理仓包括第三仓体1-3,所述第三仓体1-3的顶部设置有第三排气阀1-3-2和第四通气阀1-3-1,所述第四通气阀1-3-1经第二导气管1-2-2-1与第三通气阀1-2-2连通;所述第三仓体1-3的底部设置有第三排液阀1-3-3和第五通气阀1-3-4;所述第三仓体1-3的底部内部设置有第三加湿器1-3-5;所述第三仓体1-3的内部设置有第三样品架1-3-6;

[0068]

所述4号处理仓包括第四仓体1-4,所述第四仓体1-4的顶部设置有第四排气阀1-4-1和第二进气阀1-4-2,所述第二进气阀1-4-2与第二工业废气导气管1-4-2-1连通;所述第四仓体1-4的底部设置有第四排液阀1-4-4和第六通气阀1-4-3,所述第六通气阀1-4-3经第三导气管1-3-4-1与第五通气阀1-3-4连通;所述第四仓体1-4的底部内部设置有第四加湿器1-4-5;所述第四仓体1-4的内部设置有第四样品架1-4-6。

[0069]

作为本发明的一个实施例,所述装置还包括微生物分散液桶2-1,所述微生物分散液桶2-1经第一导液管2-1-1连通有第一蠕动泵2-1-2,所述第一蠕动泵2-1-2经第二导液管2-1-3与所述混合液桶2-3连通。

[0070]

作为本发明的一个实施例,所述装置还包括原位诱导沉积复合介质桶2-2,所述原位诱导沉积复合介质桶2-2经第三导液管2-2-1连通有第二蠕动泵2-2-2,所述第二蠕动泵2-2-2经第四导液管2-2-3与所述混合液桶2-3连通。

[0071]

作为本发明的一个实施例,所述装置还包括搅拌器2-3-1,所述搅拌器2-3-1设置于所述混合液桶2-3中。

[0072]

以处理仓个数为4个为例,本发明提供的再生胶凝复合材料颗粒和含二氧化碳工业废气协同处理装置的结构示意图如图1所示,下面结合图1对再生胶凝复合材料颗粒和含二氧化碳工业废气协同处理方法进行说明。

[0073]

将再生胶凝复合材料颗粒放置在各处理仓的样品架上,开启各处理仓中加湿器,将处理仓中的相对湿度加湿到预定值以上(即90%以上);

[0074]

关闭第一排气阀1-1-2、第一排液阀1-1-3、第二排气阀1-2-1、第二排液阀1-2-4、第三排气阀1-3-2、第三排液阀1-3-3和第四排液阀1-4-4,开启第一进气阀1-1-1、第一通气阀1-1-4、第二通气阀1-2-2、第三通气阀1-2-3、第四通气阀1-3-1、第五通气阀1-3-4、第四排气阀1-4-1和第六通气阀1-4-3,通过所述第一工业废气导气管1-1-1-1向处理仓中通入含二氧化碳工业废气5~120min;之后关闭第一进气阀1-1-1和第四排气阀1-4-1,开启第一排气阀1-1-2和第二进气阀1-4-2,通过第二工业废气导气管1-4-2-1向处理仓中通入含二氧化碳工业废气5~120min,含二氧化碳工业废气通入量为50~3000l/min;以此记为1个循环,共计进行1~20个循环,完成碳化预处理;

[0075]

碳化预处理完成后,开启第一蠕动泵2-1-2和第二蠕动泵2-2-2,将微生物分散液桶2-1中的微生物分散液和原位诱导沉积复合介质桶2-2中的原位诱导沉积复合介质抽送到混合液桶2-3中,将释氧剂加入混合液桶2-3中,开启搅拌器2-3-1将混合液搅拌混合均匀;

[0076]

开启喷淋器2-4,每隔1~24h喷淋1~60min,喷淋流量为每1kg再生胶凝复合材料颗粒喷淋5~200ml/min,共喷淋1~20次,完成微生物强化处理;

[0077]

微生物强化处理完成后,按照碳化预处理的操作方式,通过第一工业废气导气管1-1-1-1向处理仓中通入含二氧化碳工业废气5~120min,然后通过第二工业废气导气管1-4-2-1向处理仓中通入含二氧化碳工业废气5~120min,含二氧化碳工业废气通入量为50~3000l/min;以此记为1个循环,共计进行1~20个循环,完成后碳化处理;

[0078]

后碳化处理完成后,出料,得到强化再生胶凝复合材料颗粒。

[0079]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0080]

实施例1

[0081]

将牛肉膏、蛋白胨与蒸馏水混合均匀,121℃灭菌15min,之后冷却至室温(25℃),得到牛肉膏培养基,所述牛肉膏培养基中牛肉膏含量为3g/l,蛋白胨含量为12g/l;将3-环己氨基-1-丙磺酸与蒸馏水混合均匀,用6mol/l氢氧化钠溶液调节ph值至10,121℃灭菌15min,之后冷却至室温,制得3-环己氨基-1-丙磺酸培养基,所述3-环己氨基-1-丙磺酸培养基中3-环己氨基-1-丙磺酸培养基的含量为140g/l;将所述牛肉膏培养基与3-环己氨基-1-丙磺酸培养基按照体积比80:20混合,得到微生物培养基;将芽孢杆菌b6接种于所述微生物培养基中,在25℃条件下振荡培养12h,振荡频率为180rpm,培养结束后离心,将所得沉淀物洗涤2次,得到微生物沉淀;将所述微生物沉淀加水稀释,得到浓度为1

×

10

10

cfu/l的微生物分散液,置于微生物分散液桶2-1中。

[0082]

将醋酸钾、硝酸铵、硝酸钙和水按质量比10:5:15:100的比例混合,得到原位诱导

沉积复合介质,置于原位诱导沉积复合介质桶2-2中。

[0083]

将废弃砂浆破碎,筛分得到粒度为1~5mm的废弃砂浆颗粒,置于各处理仓的样品架上。

[0084]

开启各处理仓中加湿器,使和处理仓内相对湿度达到95%。

[0085]

通过第一工业废气导气管1-1-1-1向处理仓中通入含二氧化碳工业废气20min,含二氧化碳工业废气通入量为100l/min,然后再通过第二工业废气导气管1-4-2-1向处理仓中通入含二氧化碳工业废气20min,含二氧化碳工业废气通入量为100l/min;以此记为1个循环,通过两个工业废气导气管交替向处理仓中通入含二氧化碳工业废气,共进行5个循环。

[0086]

开启第一蠕动泵2-1-2和第二蠕动泵2-2-2,将微生物分散液桶2-1中的微生物分散液和原位诱导沉积复合介质桶2-2中的原位诱导沉积复合介质抽送到混合液桶2-3中,将过氧化钙微粉加入混合液桶2-3中,开启搅拌器2-3-1将混合液搅拌混合均匀,所述混合液中微生物的浓度为1

×

10

8

cfu/l,过氧化钙浓度为2g/l。

[0087]

开启喷淋器2-4,将混合液桶2-3中的混合物喷淋至处理仓中的废弃砂浆颗粒上,喷淋时间为5min;1h后,再次开启喷淋器2-4,喷淋5min;以此循环共进行4次喷淋,每次喷淋流量为每1kg废弃砂浆颗粒喷淋10ml/min。

[0088]

喷淋完成后,通过第一工业废气导气管1-1-1-1向处理仓中通入含二氧化碳工业废气30min,含二氧化碳工业废气通入量为150l/min,然后再通过第二工业废气导气管1-4-2-1向处理仓中通入含二氧化碳工业废气30min,含二氧化碳工业废气通入量为150l/min;之后出料,得到强化再生砂浆颗粒。

[0089]

通过测试吸水率来表征处理前后砂浆颗粒的孔隙变化,结果显示,处理前废弃砂浆颗粒的吸水率为9.6%,处理后所得强化再生砂浆颗粒的吸水率为5.2%,说明经本发明提供的方法对废弃砂浆颗粒进行处理后,所得强化再生砂浆颗粒的孔隙率显著降低。

[0090]

实施例2

[0091]

将牛肉膏、蛋白胨与蒸馏水混合均匀,121℃灭菌15min,之后冷却至室温(25℃),得到牛肉膏培养基,所述牛肉膏培养基中牛肉膏含量为5g/l,蛋白胨含量为15g/l;将3-环己氨基-1-丙磺酸与蒸馏水混合均匀,用6mol/l氢氧化钠溶液调节ph值至10,121℃灭菌15min,之后冷却至室温,制得3-环己氨基-1-丙磺酸培养基,所述3-环己氨基-1-丙磺酸培养基中3-环己氨基-1-丙磺酸培养基的含量为150g/l;将所述牛肉膏培养基与3-环己氨基-1-丙磺酸培养基按照体积比80:20混合,得到微生物培养基;将芽孢杆菌h4接种于所述微生物培养基中,在30℃条件下振荡培养10h,振荡频率为180rpm,培养结束后离心,将所得沉淀物洗涤2次,得到微生物沉淀;将所述微生物沉淀加水稀释,得到浓度为1

×

10

10

cfu/l的微生物分散液,置于微生物分散液桶2-1中。

[0092]

将醋酸钾、硝酸铵、硝酸钙和水按质量比12:5:18:100的比例混合,得到原位诱导沉积复合介质,置于原位诱导沉积复合介质桶2-2中。

[0093]

将废弃混凝土破碎,筛分得到粒度为5~20mm的废弃混凝土颗粒,置于各处理仓的样品架上。

[0094]

开启各处理仓中加湿器,使和处理仓内相对湿度达到95%。

[0095]

通过第一工业废气导气管1-1-1-1向处理仓中通入含二氧化碳工业废气20min,含

二氧化碳工业废气通入量为200l/min,通气完毕后静置1h,然后再通过第二工业废气导气管1-4-2-1向处理仓中通入含二氧化碳工业废气20min,含二氧化碳工业废气通入量为200l/min,通气完毕后静置1h;以此记为1个循环,通过两个工业废气导气管交替向处理仓中通入含二氧化碳工业废气,共进行6个循环。

[0096]

开启第一蠕动泵2-1-2和第二蠕动泵2-2-2,将微生物分散液桶2-1中的微生物分散液和原位诱导沉积复合介质桶2-2中的原位诱导沉积复合介质抽送到混合液桶2-3中,将过氧化钙微粉加入混合液桶2-3中,开启搅拌器2-3-1将混合液搅拌混合均匀,所述混合液中微生物的浓度为1

×

10

8

cfu/l,过氧化钙浓度为3g/l。

[0097]

开启喷淋器2-4,将混合液桶2-3中的混合物喷淋至处理仓中的废弃混凝土颗粒上,喷淋时间为10min;2h后,再次开启喷淋器2-4,喷淋10min;以此循环共进行5次喷淋,每次喷淋流量为每1kg废弃混凝土颗粒喷淋5ml/min。

[0098]

喷淋完成后,通过第一工业废气导气管1-1-1-1向处理仓中通入含二氧化碳工业废气20min,含二氧化碳工业废气通入量为150l/min,通气完毕后静置1.5h,然后再通过第二工业废气导气管1-4-2-1向处理仓中通入含二氧化碳工业废气20min,含二氧化碳工业废气通入量为150l/min;之后出料,得到强化再生混凝土颗粒。

[0099]

通过测试吸水率来表征处理前后混凝土颗粒的孔隙变化,结果显示,处理前废弃混凝土颗粒的吸水率为9.6%,处理后所得强化再生混凝土颗粒的吸水率为5.2%,说明经本发明提供的方法对废弃混凝土颗粒进行处理后,所得强化再生混凝土颗粒的孔隙率显著降低。

[0100]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1