一种分离净化区的硫化氢处理装置的制作方法

[0001]

本实用新型涉及石油天然气开采领域过程中的分离净化区生产排污技术,尤其是指一种分离净化区的硫化氢处理装置。

背景技术:

[0002]

油田开采后期,硫化氢气体伴生现象严重。在生产中防范硫化氢气体毒害也成为迫切解决的问题。现有的分离净化区生产排污系统是开放式的,在排污操作时存在一定量的含硫化氢气体逸出。对操作人员身体健康造成一定危险,也造成一定的环境污染。

技术实现要素:

[0003]

本实用新型的目的是提供一种分离净化区的硫化氢处理装置,在密闭的空间内对污油中逸出的硫化氢气体进行处理操作,减少硫化氢气体逸出到空气中对操作人员的身体健康及环境造成威胁。

[0004]

为达到上述目的,本实用新型提供了一种分离净化区的硫化氢处理装置,其中,所述分离净化区的硫化氢处理装置包括集液箱,所述集液箱的内部设有多道由上至下间隔设置的隔板,每道所述隔板均有一侧边缘与所述集液箱的内壁之间形成间隙,且每两道相邻的所述隔板的边缘与所述集液箱的内壁之间形成的所述间隙分别位于所述集液箱的相对的两侧,每两道相邻的所述隔板之间的空间及位于最下方的所述隔板与所述集液箱的底板之间的空间通过各所述隔板的边缘与所述集液箱的内壁之间形成的所述间隙连通形成蛇形通道,所述集液箱的底部设有进液管及放空管,所述集液箱的顶部设有进水管及排液管,所述排液管通过一导液管连通至所述集液箱的内部的中部位置或底部位置。

[0005]

如上所述的分离净化区的硫化氢处理装置,其中,所述隔板设有三道,所述导液管由位于最上方的所述隔板的边缘与所述集液箱的内壁之间的间隙伸入至位于最上方的所述隔板与位于中间的所述隔板之间的空间中。

[0006]

如上所述的分离净化区的硫化氢处理装置,其中,所述进液管与位于最下方的所述隔板与所述集液箱的底板之间的空间连通。

[0007]

如上所述的分离净化区的硫化氢处理装置,其中,所述进水管与所述集液箱的顶板的中央连通。

[0008]

如上所述的分离净化区的硫化氢处理装置,其中,所述放空管与所述集液箱的底板连通。

[0009]

如上所述的分离净化区的硫化氢处理装置,其中,所述排液管与所述集液箱的侧壁上靠近其顶部处连通。

[0010]

如上所述的分离净化区的硫化氢处理装置,其中,所述进液管上设有进液阀,所述进水管上设有进水阀,所述放空管上设有放空阀,所述排液管上设有排液阀。

[0011]

如上所述的分离净化区的硫化氢处理装置,其中,所述集液箱的内部设有导水结构,所述导水结构设于位于最上方的所述隔板的上方。

[0012]

如上所述的分离净化区的硫化氢处理装置,其中,所述导水结构包括第一导水板及第二导水板,所述第一导水板的两端及所述第二导水板的两端分别与所述集液箱的相对的两侧壁相接,所述第一导水板的第一侧边缘与所述第二导水板的第一侧边缘相接,且所述第一导水板的第二侧边缘及所述第二导水板的第二侧边缘朝向相互远离的方向向下倾斜设置。

[0013]

如上所述的分离净化区的硫化氢处理装置,其中,所述进水管与所述集液箱的顶部连通的位置与所述导水结构的最高处相对应。

[0014]

如上所述的分离净化区的硫化氢处理装置,其中,所述进水管的一端伸入至所述集液箱的内部,且所述进水管的伸入至所述集液箱的内部的一端连接设有雾化喷头。

[0015]

与现有技术相比,本实用新型的优点如下:

[0016]

本实用新型提供的分离净化区的硫化氢处理装置,提供了一个密闭的集液箱,污油能从进液管进入集液箱的内部,且集液箱顶部的进水管能向集液箱的内部喷水,使随着污油由进液管进入集液箱内部的硫化氢气体在沿蛇形通道移动的过程中溶解于水,并随污油及水的混合液体从排液管排出,从而有效避免硫化氢气体逸出至空气中而对操作人员的身体健康及环境造成威胁。

附图说明

[0017]

以下附图仅旨在于对本实用新型进行示意性说明和解释,并不限定本实用新型的范围。其中:

[0018]

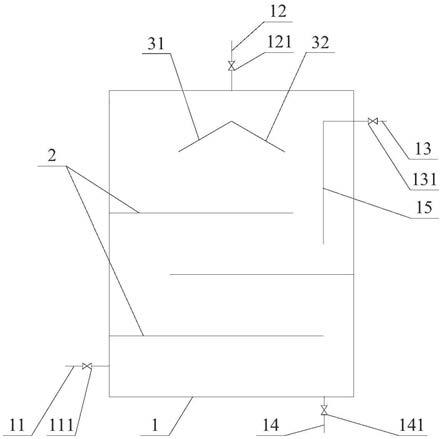

图1是本实用新型提供的分离净化区的硫化氢处理装置的立体结构示意图;

[0019]

图2是本实用新型体用的分离净化区的硫化氢处理装置的内部结构示意图。

[0020]

附图标号说明:

[0021]

1、集液箱;

[0022]

11、进液管;

[0023]

111、进液阀;

[0024]

12、进水管;

[0025]

121、进水阀;

[0026]

13、排液管;

[0027]

131、排液阀;

[0028]

14、放空管;

[0029]

141、放空阀;

[0030]

15、导液管;

[0031]

2、隔板;

[0032]

3、导水结构;

[0033]

31、第一导水板;

[0034]

32、第二导水板。

具体实施方式

[0035]

为了对本实用新型的技术方案、目的和效果有更清楚的理解,现结合附图说明本

实用新型的具体实施方式。

[0036]

如图1及图2所示,本实用新型提供了一种分离净化区的硫化氢处理装置,其中,分离净化区的硫化氢处理装置包括集液箱1,硫化氢的处理即在集液箱1的内部完成,集液箱1的内部设有多道由上至下间隔设置的隔板2,每道隔板2均有一侧边缘与集液箱1的内壁之间形成间隙,即参见1,各隔板2均为矩形,矩形的隔板2的三侧边缘均与集液箱1的内壁相接,仅有一侧边缘与集液箱1的内壁之间形成间隙,请一并参阅图2,每道隔板2的左侧边缘或右侧边缘与集液箱1的内壁之间形成间隙,且每两道相邻的隔板2的边缘与集液箱1的内壁之间形成的间隙分别位于集液箱1的相对的两侧,即以图2中为例进行说明,位于最上方的隔板2的右侧边缘与集液箱1的右侧内壁之间形成间隙,而位于其下方的隔板2则为左侧边缘与集液箱1的左侧内壁之间形成间隙,每两道相邻的隔板2之间的空间及位于最下方的隔板2与集液箱1的底板之间的空间通过各隔板2的边缘与集液箱1的内壁之间形成的间隙连通形成与集液箱1的顶部空间连通的蛇形通道,集液箱1的底部设有进液管11及放空管14,集液箱1的顶部设有进水管12及排液管13,排液管13通过一导液管15连通至集液箱1的内部的中部位置或底部位置,污油通过进液管11进入集液箱1的内部,进水管12用于向集液箱1的内部喷淋水,以使硫化氢气体溶于水,排液管13及导液管15用于将集液箱1内部污油与水的混合液体排出至集液箱1的外部,放空管14用于在硫化氢处理完成后将集液箱1内的液体全部排空,其中,排液管13及放空管14可以与一污油罐相接,污油罐用于容纳集液箱1内污油与水的混合液体;

[0037]

蛇形通道也可以理解为折角为180

°

的折线型通道或多个s型通道首尾相接连通形成的通道。

[0038]

作为优选,如图1及图2所示,本实用新型提供的分离净化区的硫化氢处理装置,其中,隔板2设有三道,导液管15的上端与排液管13的一端连通,导液管15的下端由位于最上方的隔板2的边缘与集液箱1的内壁之间的间隙伸入至位于最上方的隔板2与位于中间的隔板2(由上至下数第二层隔板2)之间的空间中与蛇形通道连通,以使集液箱1内污油与水的混合液体在液面到达一定高度后,才能从排液管13中排出,此时已有大部分硫化氢气体已溶解于水中,能减少硫化氢气体从排液管13中排出的情况发生;需要说明的是,隔板2的数量设为三道仅为本实用新型的较佳实施例,本领域技术人员可以根据实际需要增加或减少隔板2的数量,本实用新型并不以此为限。

[0039]

作为优选,如图1及图2所示,本实用新型提供的分离净化区的硫化氢处理装置,其中,进液管11与位于最下方的隔板2与集液箱1的底板之间的空间连通,以使污油及由污油中逸出的硫化氢气体由集液箱1的底部进入集液箱1的内部,从而使硫化氢气体沿蛇形通道逐渐向上移动并溶解于水中;

[0040]

进水管12与集液箱1的顶板的中央连通,以使水从集液箱1的顶部中央处均匀地向集液箱1的内部喷洒;

[0041]

放空管14与集液箱1的底板连通,以保证集液箱1内污油与水的混合液体能全部从集液箱1的内部放空排出;

[0042]

排液管13与集液箱1的侧壁上靠近其顶部处连通。

[0043]

作为优选,如图1及图2所示,本实用新型提供的分离净化区的硫化氢处理装置,其中,进液管11上设有进液阀111,进水管12上设有进水阀121,放空管14上设有放空阀141,排

液管13上设有排液阀131,以使各个管道能分别进行控制,各自实现启闭。

[0044]

作为优选,如图1及图2所示,本实用新型提供的分离净化区的硫化氢处理装置,其中,集液箱1的内部设有导水结构3,导水结构3设于位于最上方的隔板2的上方,通过设置导水结构3能供由进水管12进入集液箱1的内部更加均匀的向下流动。

[0045]

作为优选,如图1及图2所示,本实用新型提供的分离净化区的硫化氢处理装置,其中,导水结构3包括第一导水板31及第二导水板32,第一导水板31的两端及第二导水板32的两端分别与集液箱1的相对的两侧壁相接,第一导水板31的第一侧边缘与第二导水板32的第一侧边缘相接,且第一导水板31的第二侧边缘及第二导水板32的第二侧边缘朝向相互远离的方向向下倾斜设置,以使第一导水板31与第二导水板32之间形成夹角,由进水口进入集液箱1内部的水由第一导水板31与第二导水板32之间的连接处到达导水结构3,并沿第一导水板31与第二导水板32分别向下流动并于第一导水板31的第二侧边缘及第二导水板32的第二侧边缘向下流动形成水幕,如此能更进一步地增加水与空气接触的面积,在污油与水的混合物中部分未溶解于水的硫化氢向上移动至水幕的位置时能充分与水接触从而溶解于水。

[0046]

作为优选,如图1及图2所示,本实用新型提供的分离净化区的硫化氢处理装置,其中,进水管12与集液箱1的顶部连通的位置与导水结构3的最高处相对应,以使由进水管12进入集液箱1内部的水能均匀的分成两部分沿第一导水板31及第二导水板32向下流动。

[0047]

作为本实用新型的另一个优选方式,本实用新型提供的分离净化区的硫化氢处理装置,其中,进水管的一端伸入至集液箱的内部,且进水管的伸入至集液箱的内部的一端连接设有雾化喷头,由进水管进入集液箱内部的水通过雾化喷头呈水雾状喷入集液箱的内部并充满于集液箱的内部液面上方的空间中,如此在硫化氢气体逸出至混合液体的液面上方的空间中时,能更进一步地提高水雾与硫化氢气体之间的接触面积,更有利于硫化氢气体溶于水中。

[0048]

需要说明的是,雾化喷头与导水结构3可以同时设置或分别单独设置,本实用新型并不以此为限。

[0049]

本实用新型提供的分离净化区的硫化氢处理装置,在使用时,污油从进液管11进入集液箱1内,通过各个隔板2沿蛇形通道改变流向,水通过进水管12喷到导水结构3上散开形成水幕下落,并与污油混合沉积在集液箱1下半部分,在混合液体达到导液管15下端时,混合液体从集液箱1中沿导液管15及排液管13排出至集液箱1的外部并进入污油罐内,在此过程中,操作人员始终观察进液管11内的污油情况,在污油内见到气体后,关闭进液阀111,硫化氢气体从进液管11进入集液箱1后,通过各个隔板2沿蛇形通道移动并充分与水接触溶解,仅有少量硫化氢气体继续上升,并于穿过导水结构3两侧形成的水幕时再一次遇水溶解,使硫化氢气体浓度降低至6.7ppm以下,最后通过放空管14与集液箱1内的混合液体一同排入污油罐内,从而达到使工作场所硫化氢含量低于国家安全标准,为员工健康提供保障,同时减少环境污染的目的。

[0050]

与现有技术相比,本实用新型的优点如下:

[0051]

本实用新型提供的分离净化区的硫化氢处理装置,提供了一个密闭的集液箱,污油能从进液管进入集液箱的内部,且集液箱顶部的进水管能向集液箱的内部喷水,使随着污油由进液管进入集液箱内部的硫化氢气体在沿蛇形通道移动的过程中溶解于水,并随污

油及水的混合液体从排液管排出,从而有效避免硫化氢气体逸出至空气中而对操作人员的身体健康及环境造成威胁。

[0052]

以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的普通技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1