一种卧式旋转热解反应釜的制作方法

[0001]

本实用新型涉及一种卧式旋转热解反应釜。

背景技术:

[0002]

在以往的热解反应中所采用的都是立式的反应釜,上端进料、排气,下端排出废渣。以往的立式反应釜由于高度大于釜体直径,导致在分解反应时物料会在自身重力的作用下在釜内造成堆积在釜体下部,造成短时间加热不均匀,热解时间因而加长,降低了整体的热解效率。

技术实现要素:

[0003]

本实用新型所要解决的技术问题是克服现有技术的不足,提供一种结构合理、热解效率高、密封性好的卧式旋转热解反应釜。

[0004]

本实用新型所采用的技术方案是:本实用新型包括主釜体,所述主釜体的两端分别设置有排气管以及进料出渣管,所述排气管上连接设置有转动驱动装置,所述排气管上还设置有排气转动密封装置,所述排气管通过所述排气转动密封装置与外部排气接口转动密封连接,所述进料出渣管上设置有出渣密封转动装置,所述进料出渣管通过所述出渣密封转动装置与外部出渣口接头相连接,所述主釜体内沿内壁均匀设置有若干道内导片,若干道所述内导片的顺序连续轨迹为螺纹状,所述进料出渣管内沿内壁螺纹状设置有若干道进料出渣导片所述进料出渣管的内部还设置有与所述螺纹状进料出渣导片相适配对应的出渣斗板。

[0005]

本实用新型采用卧式的主釜体,由转动驱动装置驱动主釜体旋转,内导片跟之旋转不断翻动内部物料,这样能够使得热解反应中物料的受热更加均匀。在主釜体内壁设置的内导片以及进料出渣管内壁上设置的进料出渣导片,能够在釜体转动时将从进料出渣管处进入的物料带动至主釜体内,使得物料能够均匀置于主釜体内,避免物料仅仅堆积在接近进料出渣管处。在出渣时,转动驱动装置驱动主釜体反向旋转,主釜体内壁设置的内导片能够在釜体反向转动时将主釜体内的渣料输送至近进料出渣管处,当渣料随主釜体转动被带动至最高处时落在出渣斗板处并经出渣斗板滑落至进料出渣管内壁上设置的进料出渣导片处,随着主釜体的反向转动,进料出渣导片将渣料输送出进料出渣管外。

[0006]

所述转动驱动装置包括转动电机、输出齿轮以及转动齿轮,所述输出齿轮适配设置在所述转动电机的输出端上,所述转动齿轮适配固定套设在所述排气管上,所述输出齿轮与所述转动齿轮相适配啮合。

[0007]

所述排气转动密封装置包括排气限位拉条、排气密封盘根以及排气密封压盘,所述排气限位拉条固定环设在所述排气管的内壁上并适配套设在外部排气管的外壁上,所述排气密封盘根适配塞设在所述排气管的内壁与外部排气管的外壁之间并置于所述排气限位拉条的前方,所述排气密封压盘套设在所述排气管的内壁与外部排气管的外壁之间并置于所述排气密封盘根的前方,所述排气密封压盘的前端环壁与所述排气管的前端环壁通过

螺丝固定连接,所述气限位拉条、所述排气密封盘根以及所述排气密封压盘均与外部排气管的外壁适配滑动配合。

[0008]

气限位拉条、排气密封盘根以及排气密封压盘均与外部排气管的外壁适配滑动配合,保证排气管在相对外部排气管转动时的气密性。

[0009]

所述出渣密封转动装置包括出渣管、出渣限位拉条、出渣密封盘根以及出渣密封压盘以及出渣外接管,所述出渣管与所述进料出渣管通过螺丝固定连接,所述出渣限位拉条固定环设在所述出渣外接管的进渣端的内壁并适配套设在所述出渣管的外壁,所述出渣密封盘根适配塞设在所述出渣外接管的内壁与所述出渣管的内壁之间并置于所述出渣限位拉条的前方,所述出渣密封压盘套设在所述出渣外接管的内壁与所述出渣管的内壁之间并置于所述出渣密封盘根的前方,所述出渣密封压盘的前端环壁与所述出渣外接管的进渣端环壁通过螺丝固定连接,所述出渣外接管的出渣端与外部出渣口或外部进料口接头相连接,所述出渣限位拉条、所述出渣密封盘根以及所述出渣密封压盘均与所述出渣管的外壁相滑动配合。

[0010]

出渣限位拉条、出渣密封盘根以及出渣密封压盘均与出渣管的外壁相滑动配合,保证出渣管在相对于出渣外接管相对转动时的物料密封性。

[0011]

所述主釜体的底部以及所述排气管的底部均适配设置有承托拖轮。

附图说明

[0012]

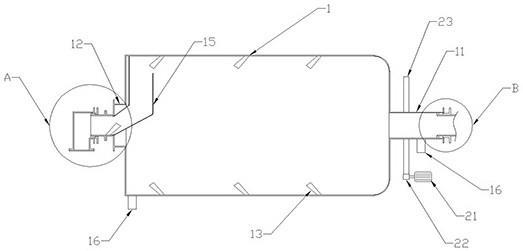

图1是本实用新型的结构连接示意图;

[0013]

图2是图1中a处的放大示意图;

[0014]

图3是图1中b处的放大示意图。

具体实施方式

[0015]

如图1、图2、图3所示,本实用新型包括主釜体1,所述主釜体1的两端分别设置有排气管11以及进料出渣管12,所述排气管11上连接设置有转动驱动装置,所述排气管11上还设置有排气转动密封装置,所述排气管11通过所述排气转动密封装置与外部排气接口转动密封连接,所述进料出渣管12上设置有出渣密封转动装置,所述进料出渣管12通过所述出渣密封转动装置与外部出渣口接头相连接,所述主釜体1内沿内壁均匀设置有若干道内导片13,若干道所述内导片13的顺序连续轨迹为螺纹状,所述进料出渣管14内沿内壁螺纹状设置有若干道进料出渣导片14,所述进料出渣管12的内部还设置有与所述螺纹状进料出渣导片14相适配对应的出渣斗板15。在本具体实施例中,所述出渣斗板15连接设置在所述主釜体1的侧部内壁上。

[0016]

所述转动驱动装置包括转动电机21、输出齿轮22以及转动齿轮23,所述输出齿轮22适配设置在所述转动电机21的输出端上,所述转动齿轮23适配固定套设在所述排气管11上,所述输出齿轮22与所述转动齿轮23相适配啮合。

[0017]

所述排气转动密封装置包括排气限位拉条31、排气密封盘根32以及排气密封压盘33,所述排气限位拉条31固定环设在所述排气管11的内壁上并适配套设在外部排气管的外壁上,所述排气密封盘根32适配塞设在所述排气管11的内壁与外部排气管的外壁之间并置于所述排气限位拉条31的前方,所述排气密封压盘33套设在所述排气管11的内壁与外部排

气管的外壁之间并置于所述排气密封盘根32的前方,所述排气密封压盘33的前端环壁与所述排气管11的前端环壁通过螺丝固定连接,所述气限位拉条31、所述排气密封盘根32以及所述排气密封压盘33均与外部排气管的外壁适配滑动配合。

[0018]

所述出渣密封转动装置包括出渣管41、出渣限位拉条42、出渣密封盘根43以及出渣密封压盘44以及出渣外接管45,所述出渣管41与所述进料出渣管12通过螺丝固定连接,所述出渣限位拉条42固定环设在所述出渣外接管45的进渣端的内壁并适配套设在所述出渣管41的外壁,所述出渣密封盘根43适配塞设在所述出渣外接管45的内壁与所述出渣管41的内壁之间并置于所述出渣限位拉条42的前方,所述出渣密封压盘44套设在所述出渣外接管45的内壁与所述出渣管41的内壁之间并置于所述出渣密封盘根43的前方,所述出渣密封压盘44的前端环壁与所述出渣外接管45的进渣端环壁通过螺丝固定连接,所述出渣外接管45的出渣端与外部出渣口或外部进料口接头相连接,所述出渣限位拉条42、所述出渣密封盘根43以及所述出渣密封压盘44均与所述出渣管41的外壁相滑动配合。

[0019]

所述主釜体1的底部以及所述排气管11的底部均适配设置有承托拖轮16。

[0020]

本实用新型的工作原理:

[0021]

进料时,所述出渣外接管45的出渣端与外部进料口接头相连接,待热解物料在外部液压进料机的作用下经所述出渣外接管45进入所述进料出渣管12,此时所述转动电机21带动所述主釜体1正向转动,随着主釜体1的正向转动,所述进料出渣导片14将处于所述进料出渣管12处的待热解物料送至所述主釜体1内;随着主釜体1的正向转动,若干道所述内导片13将进入所述主釜体1内的待热解物料自所述主釜体1内部的左往右移送,使得待热解物料均匀置于所述主釜体1内,避免堆积于一处。

[0022]

进料完毕后,解除所述出渣外接管45的出渣端与外部进料口接头的连接,进而将所述出渣外接管45的出渣端与外部出渣口5相连接,此时所述主釜体1受热,其内部进行热分解反应。反应过程中产生废气和废渣,此时所述转动电机21带动所述主釜体1反向转动,若干道所述内导片13将所述主釜体1内的废渣自所述主釜体1内部的右往左移送,并在最左端随着所述主釜体1的旋转被带动至最高点后落在所述出渣斗板15内,所述螺纹状进料出渣导片14随着所述主釜体1的反向转动将渣料移送至所述出渣外接管45,废渣最终经外部出渣口5排出外部后作打包处理。与此同时,所述主釜体1内产生的废气经所述排气管11排往外部排气接口6,以作后续处理。

[0023]

在上述过程中,所述出渣限位拉条42、所述出渣密封盘根43以及所述出渣密封压盘44均与所述出渣管41的外壁相滑动配合,起到三重转动密封的效果,避免工作过程中发生粉尘泄漏。

[0024]

所述气限位拉条31、所述排气密封盘根32以及所述排气密封压盘33均与外部排气管的外壁适配滑动配合,起到三重转动密封的效果,避免在工作过程中发生废气泄漏。

[0025]

本实用新型适用于热分解器械领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1