一种炭气凝胶小球及其制备方法和作为重金属吸附材料的应用

1.本发明涉及一种炭气凝胶小球及其制备方法和应用,特别涉及一种掺杂纳米金属的炭气凝胶小球,还涉及炭气凝胶小球的制备方法,以及作为含重金属废水吸附剂和重金属污染土壤钝化剂的应用,属于环境工程技术领域。

背景技术:

2.炭气凝胶由于其特殊的三维空间结构而具有比表面积大、导电性高、化学稳定性好、环境相容性好、表面化学可调等特点。但因为碳材料本身存在亲水性差、表面活性低等特点,以及其繁琐的制备过程制约了其发展和应用。现有技术中炭气凝胶的制备步骤主要分为三步:1.凝胶化阶段:通过溶胶

‑

凝胶和老化过程形成和增强凝胶;2.干燥:在常温、冷冻或超临界条件下干燥获得气凝胶;3.炭化:在流动的氮气气氛下高温炭化,形成炭气凝胶(“carbon aerogels for environmental clean

‑

up”,gan g,et al..european journal of inorganic chemistry,2019,2019(27):3126

‑

3141)。常用的制备方法是以间苯二酚和甲醛为原料在碱性催化剂的作用下形成凝胶,然后以二氧化碳为介质进行超临界干燥制得有机气凝胶,再将有机气凝胶在惰性气体保护下高温热解即得碳气凝胶。这种方法的缺陷在于制备凝胶时必须有碱性催化剂的催化,当催化剂浓度较高时凝胶在超临界干燥和碳化过程中均有很大收缩,难以得到低密度的碳气凝胶,而当催化剂浓度较低时往往得不到凝胶(“碳气凝胶及其复合材料的制备与应用”,杨鸷,中国科学技术大学,2020)。近年来针对炭气凝胶制备的简化主要集中在原料的改进和探寻,而对于碳材料本身的特点则采用了掺杂改性法使其得到优异的性能。

3.氮在元素周期表中位于碳的右边相邻位置,两者的化学性质相似,比较容易结合。当氮掺杂进入碳材料里面时,氮可以取代碳材料中的碳原子,氮原子的掺入改变了碳材料的表面电子性能,增加了碳材料的缺陷位(即催化活性位)点,进而提高了催化活性;二是含氮碳材料表面的碱性基团与活性组分之间的强相互作用,有利于金属活性组分在碳材料表面的分散,且可起到抑制积碳的形成,同时也能通过改善表面结构来增强碳材料的亲水性和表面活性。溶胶凝胶反应制得的湿凝胶在常压干燥过程中网络结构极易收缩、内陷、开裂,为了保证凝胶骨架的强度和孔道的完整,现有技术中通常在溶胶凝胶过程中通过加入一些粘结剂和交联剂来增强骨架强度。

4.中国专利(cn109647295b)公开了一种气凝胶小球的制备方法及应用。将海藻酸钠和n

‑

琥珀酰壳聚糖分别溶于去离子水中混合均匀,然后将二者溶液充分混合、超分散处理后倒入膜具冰冻成型、冰冻干燥后得到未交联的海藻酸钠/n

‑

琥珀酰壳聚糖复合气凝胶;然后将复合气凝胶浸入钙铝离子混合溶液中进行交联反应,反应结束后用去离子水反复冲洗,冰冻后再冷冻干燥即得到交联的海藻酸钠/n

‑

琥珀酰壳聚糖复合气凝胶。该专利技术得到的海藻酸钠/n

‑

琥珀酰壳聚糖复合气凝胶具有优秀的表面亲和力和高比表面积以及优异的机械性能。但是该专利技术得到的小球比表面积较炭气凝胶球的较小,并且需要多次冷

冻干燥,且每次时间需长达24h以上,整个制备过程时间需要四天以上,耗时较长。目前,鲜有气凝胶小球经炭化处理后在重金属污染处理上的应用。

技术实现要素:

5.针对现有存在的合成工艺复杂、效率低等技术问题以及常规制备的炭气凝胶材料本身表面活性低等特性,本发明的第一个目的是在于提供一种具有发达孔结构、大比表面积、含有极性基团及纳米金属掺杂的炭气凝胶小球,该炭气凝胶小球对水或土壤中的重金属表现出较高的吸附和钝化活性。

6.本发明的第二个目的是在于提供一种炭气凝胶小球的制备方法,该制备方法过程操作简单,成本较低,有利于大规模化生产。

7.本发明的第三个目的是在于提供一种炭气凝胶小球的应用,炭气凝胶小球适合于吸附和钝化水及土壤中的重金属,该炭气凝胶小球可高效快速吸附废水中的重金属,钝化土壤中的重金属,达到净化重金属污染水质和修复重金属污染土壤的目的。

8.为了实现上述技术目的,本发明提供了一种基于天然高分子模板制备炭气凝胶小球的方法,该方法是将酚类化合物、醛类化合物、壳聚糖和海藻酸钠溶解至水中,进行聚合反应,得到凝胶溶液;将所述凝胶溶液滴加至含氯化钙的饱和硼酸溶液中形成凝胶小球;所述凝胶小球依次进行老化、干燥和炭化处理,即得。

9.本发明技术方案关键在于以酚类化合物、醛类化合物、壳聚糖和海藻酸钠作为原料来获得炭气凝胶小球。首先将酚类化合物、醛类化合物、壳聚糖和海藻酸钠均匀溶解在水中,并进行酚醛树脂的初步聚合反应,形成均匀的溶胶溶液,然后将溶胶溶液滴加至含氯化钙的饱和硼酸溶液中,利用海藻酸钠中的羧基迅速参与钙离子的交联,从而形成独立的凝胶微球结构,将酚类化合物和醛类化合物及预聚体均匀包裹在凝胶小球内部。而凝胶小球利用海藻酸钠和氯化钙形成的三维交联网状结构作为酚醛树脂的骨架模板,在后续的老化过程,在凝胶小球内部进行了酚类化合物和醛类化合物的原位聚合以及酚醛预聚体的交联反应,形成交联的酚醛树脂结构,因此交联酚醛树脂网络和天然高分子网络相互贯穿形成双重交联网络结构获得高强度的凝胶,经过高温碳化后可以保持交联型的骨架结构,从而获得高比表面积的三维炭气凝胶小球。作为一个优选的方案,所述酚类化合物包括苯酚和/或间苯二酚。这些酚类化合物是常见的酚醛树脂原料。

10.作为一个优选的方案,所述醛类化合物包括甲醛和/或糠醛。这些醛类化合物是常见的酚醛树脂原料。

11.作为一个优选的方案,所述酚类化合物与所述醛类化合物的质量比为10:1~1:10;进一步优选为3:1~1:3。

12.作为一个优选的方案,所述壳聚糖与所述酚类化合物的质量比为10:1~1:10,进一步优选为5:1~3:1。

13.作为一个优选的方案所述海藻酸钠与所述壳聚糖的质量比为2:1~2。

14.作为一个优选的方案,所述混合溶液中酚类化合物、醛类化合物、壳聚糖和海藻酸钠的总质量百分比含量为1~60%。进一步优选为20~50%。

15.作为一个优选的方案,所述纳米金属粉末包括纳米铁粉、纳米钴粉、纳米镍粉中至少一种。纳米金属粉末不但具有钝化重金属的作用,而且赋予了碳气凝胶材料磁性,便于回

收。

16.作为一个优选的方案,所述纳米金属粉末的添加量占凝胶溶液质量的0.5%~10%;进一步优选为0.6~3%。

17.作为一个优选的方案,所述含氯化钙的饱和硼酸溶液氯化钙的质量百分比含量为1~10%;进一步优选为2~5%。

18.作为一个优选的方案,所述聚合反应的条件为:温度为20~60℃,搅拌速率600~2000r/min,时间为60~250min。进一步优选温度为常温;进一步优选搅拌速率800~1200r/min;进一步优选时间为150~250min。该聚合反应过程主要是进行酚醛预聚合。

19.作为一个优选的方案,所述老化反应的条件为:温度为25~90℃,时间为10~60h。老化反应过程主要是进行酚醛之间的缩聚反应以及酚醛预聚体之间的交联。进一步优选温度为40~70℃,进一步优选反应时间为24~48h。

20.作为一个优选的方案,所述炭化的条件为:在保护气氛中,于300~1200℃温度下,保温1~24小时。保护气氛一般为惰性气氛,可选择氮气或氩气等惰性气氛。进一步优选温度为850~950℃,进一步优选时间为2~5h。

21.作为一个优选的方案,所述的干燥可以通过冷冻干燥、真空干燥、超临界干燥、常温干燥等常见的干燥方法实现,由于本发明中所制备的凝胶小球的三维立体结构具有一定强度较稳定,可以采取常温干燥直接获得气凝胶小球。

22.本发明还提供了一种炭气凝胶小球,其由所述制备方法得到。

23.作为一个优选的方案,所述炭气凝胶小球尺寸为1~2mm,比表面积在400~1200m2/g,孔容为0.24cm3/g~0.35cm3/g。进一步优选比表面积为600~800m2/g。

24.本发明还提供了一种炭气凝胶小球的应用,其应用于吸附水或土壤中的重金属。

25.本发明的炭气凝胶小球制备过程中采用的海藻酸钠和壳聚糖天然高分子材料,一方面,两者通过交联作用可以获得具有三维网络结构的凝胶小球作为炭气凝胶的骨架模板,大大增强了水凝胶的强度,另一方面,其包含大量的—oh和—nh2以及cooh(coo

‑

)等极性基团,残留的极性基团和杂原子可以改善炭气凝胶小球的吸附性能。

26.本发明的炭气凝胶小球本身具有比表面积大、孔结构发达的特点,赋予炭气凝胶较高的物理吸附性能,而炭气凝胶由壳聚糖和海藻酸钠天然高分子生成的交联型水凝胶作为骨架模板引入了大量的杂原子和极性基团,大大提高了其对重金属的配位吸附性能,此外,引入了纳米金属,具有较高的重金属吸附和钝化能力。

27.相对于现有技术,本发明技术方案带来的有益技术效果:

28.1.本发明提供的纳米金属掺杂炭气凝胶小球的制备方法过程简单,绿色环保,反应条件温和,生产出的炭气凝胶小球性能好,也适用于规模化生产。

29.2.本发明提供的炭气凝胶小球具有较大的比表面积,对重金属离子的吸附容量大,可针对废水和土壤中的重金属污染进行高效吸附,以达到最优处理效果。

30.3.本发明提供的炭气凝胶小球使用方便,在重金属污染治理中添加较少的量即可达到很好的去除效果,且具有通过磁性回收

‑

解析再利用的潜力。

附图说明

31.【图1】为实施例1中cts

‑

900材料吸附cr后sem图;由图可以看到材料中有大量cr的

存在,说明cts

‑

900对cr的吸附性能良好。

32.【图2】为实施例1中cts

‑

900材料吸附cr后的eds图。

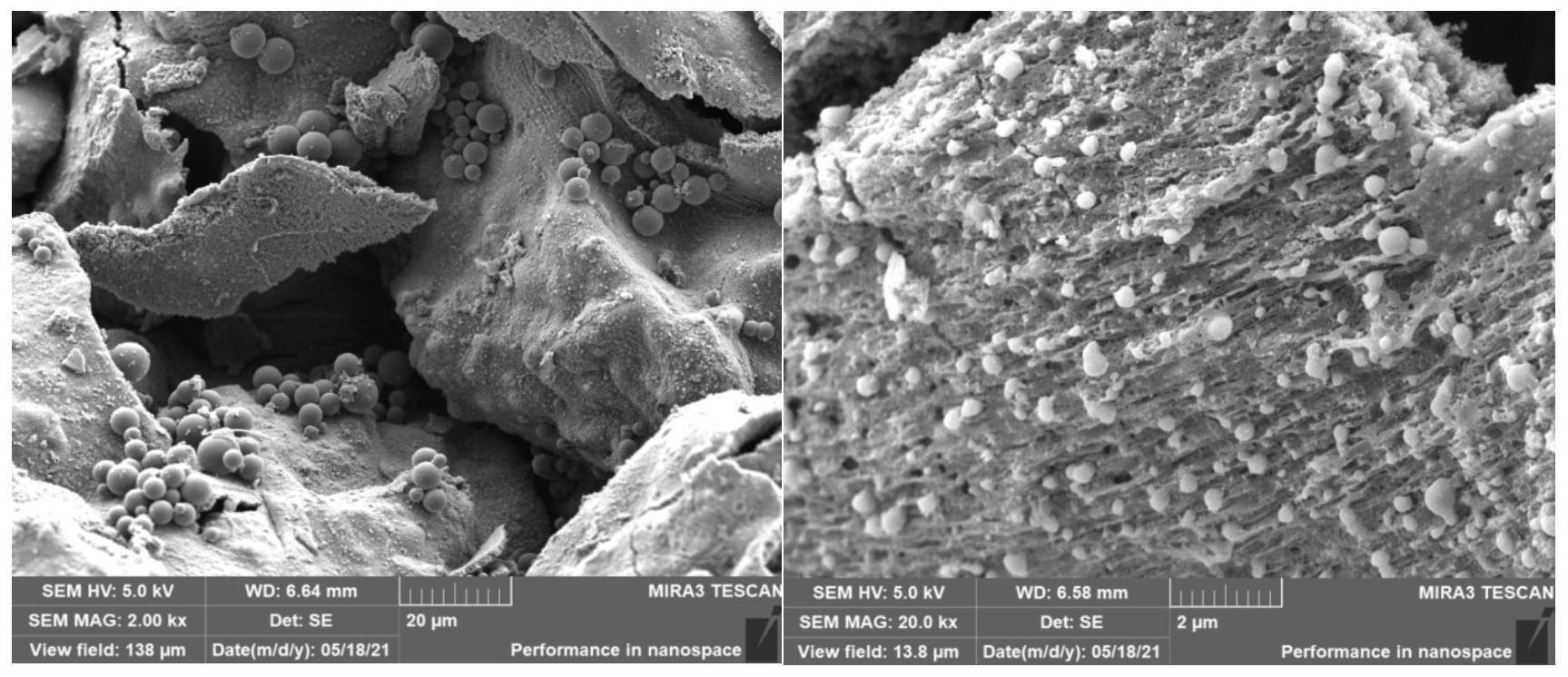

33.【图3】为实施例2中cts

‑

900

‑

fe的扫描电镜图谱;此图可见材料表明粗糙,具有丰富的孔结构,许多微孔中有粗糙的椭圆球填充,可能是成功负载上的纳米铁粒子。

34.【图4】为实施例2中cts

‑

900

‑

fe吸附重金属cr后的扫描电镜图谱。

35.【图5】为实施例2中cts

‑

900

‑

fe吸附重金属cr后的eds图,该材料中含有少量的铁、氮元素,重金属cr均匀地吸附在材料上。

36.【图6】为实施例2中cts

‑

900

‑

fe和实施例4中cts

‑

700

‑

fe的n2吸脱附曲线;由氮气吸脱附曲线可以看出此炭气凝胶小球的吸附等温线为典型ⅱ类吸附等温线,a为cts

‑

700

‑

fe,b为cts

‑

900

‑

fe,a,b对比可以看出炭气凝胶小球随着炭化温度升高比表面积明显增大。

37.【图7】为实施例3中cts

‑

700和实施例1中cts

‑

900的n2吸脱附曲线;由氮气吸脱附曲线可以看出此炭气凝胶小球的吸附等温线类型随温度升高由微孔型转变为非孔型,a为cts

‑

700

‑

fe,b为cts

‑

900

‑

fe。

具体实施方式

38.下面结合具体实施例子对本发明进行进一步描述,但本发明的保护范围并不限于此。

39.实施例1

40.在200ml的塑料烧杯中,加入7.33g间苯二酚和1.5g壳聚糖和2g海藻酸钠,加入去离子水90ml,在25℃下以800~1000r/min搅拌速率搅拌1h,形成均匀混合液,在均匀溶液中加入10ml甲醛后,搅拌均匀,即完成溶液a制备。溶液b的制备:在去离子水中加入2gcacl2作为稳固剂,利于形成的水凝胶小球三维结构的稳定。然后用针管吸取溶液a,将液体以液滴态滴入溶液b中,形成黄色的酚醛水凝胶小球。将含有水凝胶小球的溶液b置于60℃烘箱中反应48h。反应结束后,将过滤取得的黄色水凝胶小球常压干燥后在氮气氛围下,管式炉内900℃加热2h,冷却后取出黑色固体,即得到基于高分子为模板的炭气凝胶小球cts

‑

900。该氮掺杂炭气凝胶小球的平均粒径为1.2mm,比表面积为277.167m2/g,平均孔径3.142nm,孔容为0.202cm3/g。

41.实施例2

42.在200ml的塑料烧杯中,加入7.33g间苯二酚和1.5g壳聚糖和2g海藻酸钠,加入去离子水90ml,在25℃下以800~1000r/min搅拌速率搅拌0.5h,然后加入0.8g纳米零价铁,继续以800~1000r/min搅拌速率搅拌1h形成均匀混合液,在均匀溶液中加入10ml甲醛后,搅拌均匀,即完成溶液a制备。溶液b的制备同上。将装有溶液b的磨口烧瓶放在磁力搅拌装置上,以800~1000r/min搅拌速率搅拌让其中的液体处于流动状态,用针管吸取溶液a,并以液滴态滴入溶液b中,形成黑色的含铁酚醛水凝胶小球。将含有水凝胶小球的溶液b置于60℃烘箱中反应48h。反应结束后,将过滤取得的黑色水凝胶小球常压干燥后在氮气氛围下,管式炉内900℃加热2h,冷却后取出黑色固体,即得到基于高分子为模板的铁掺杂炭气凝胶小球cts

‑

900

‑

fe。该氮掺杂炭气凝胶的平均粒径为1.5mm,比表面积为300.268m2/g,平均孔径2.284nm,孔容为0.213cm3/g。

43.实施例3

44.在200ml的塑料烧杯中,加入7.33g间苯二酚和1.5g壳聚糖和2g海藻酸钠,加入去离子水90ml,在25℃下以800~1000r/min搅拌速率搅拌1h,形成均匀混合液,在均匀溶液中加入10ml甲醛后,搅拌均匀,即完成溶液a制备。溶液b的制备同上。然后用针管吸取溶液a,将液体以液滴态滴入溶液b中,形成黄色的酚醛水凝胶小球。将含有水凝胶小球的溶液b置于60℃烘箱中反应48h。反应结束后,将过滤取得的黄色水凝胶小球常压干燥后在氮气氛围下,管式炉内700℃加热2h,冷却后取出黑色固体,即得到基于高分子为模板的炭气凝胶小球cts

‑

700。该氮掺杂炭气凝胶的平均粒径为1.2mm,比表面积为255.238m2/g,平均孔径2.207nm,孔容为0.141cm3/g。

45.实施例4

46.在200ml的塑料烧杯中,加入7.33g间苯二酚和1.5g壳聚糖和2g海藻酸钠,加入去离子水90ml,在25℃下以800~1000r/min搅拌速率搅拌0.5h,然后加入0.8g纳米零价铁,继续以800~1000r/min搅拌速率搅拌1h形成均匀混合液,在均匀溶液中加入10ml甲醛后,搅拌均匀,即完成溶液a制备。溶液b的制备同上。将装有溶液b的磨口烧瓶放在磁力搅拌装置上,以800~1000r/min搅拌速率搅拌让其中的液体处于流动状态,用针管吸取溶液a,并以液滴态滴入溶液b中,形成黑色的含铁酚醛水凝胶小球。将含有水凝胶小球的溶液b置于60℃烘箱中反应48h。反应结束后,将过滤取得的黑色水凝胶小球常压干燥后在氮气氛围下,管式炉内700℃加热2h,冷却后取出黑色固体,即得到基于高分子为模板的铁掺杂炭气凝胶小球cts

‑

700

‑

fe。该氮掺杂炭气凝胶的平均粒径为1.4mm,比表面积为252.434m2/g,平均孔径2.400nm,孔容为0.151cm3/g。

47.实施例5(条件对比实施例)

48.以实施例1同样的实验条件,原料中未加壳聚糖,在同样老化条件后得到的水凝胶微球出现了相融现象,三维水凝胶结构易塌陷。

49.实施例6

50.分别以实施例1、2、3、4中的炭气凝胶小球为吸附剂,配置不同浓度梯度的cr

6+

重金属溶液(浓度从20~500ppm,具体为:20ppm、40ppm、80ppm、100ppm、150ppm、200ppm、300ppm、400ppm和500ppm),以1g/l添加量加入炭气凝胶小球以及铁掺杂炭气凝胶小球在25℃,200r/min条件下吸附200min,取吸附后水样分析,实施例1~4合成的炭气凝胶纳米微球以及铁掺杂炭气凝胶纳米微球的饱和吸附量依次分别为:265.31mg/g,355.67mg/g,155.39mg/g,225.42mg/g。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1