基于电感应加热的气化裂解装置及制备硫磺气体的方法与流程

1.本发明属于气化裂解技术领域,涉及一种基于电感应加热的气化裂解装置及制备高温硫磺气体的方法。

背景技术:

2.气化裂解炉是用于将固体或液体物料进行气化裂解反应的设备。对于硫磺、废硫酸、有机物、生物质、煤等物料来说,其气化裂解过程需要在高温密闭的气化裂解炉内进行。

3.通常工艺对气化裂解炉的要求是:能迅速将反应物加热到300

‑

1200℃甚至更高的温度,以确保介质停留时间短,过程副反应少,产物得率高,并需确保稳定高效供热和传热,以及经济适用的耐高温、耐腐蚀材料。根据裂解所用原料及其供热方式的不同,可选用不同的裂解炉炉型,常用的有蓄热式裂解炉、管式裂解炉等。

4.石英管式裂解炉具有耐腐蚀、耐高温特性,是目前应用最广泛、技术最成熟的气化裂解炉。然而,石英材料存在易碎、加工尺寸小及耐温有限等缺点,通常只适合使用在实验室设备或小规模处理条件下。电阻加热可以快速升温,温度调节方便,但单个加热元件功率有限,且加热元件容易损坏,使用寿命短,更换麻烦。微波加热具有选择性加热特性,并具有升温速度快、加热效率高等优点,但现有微波加热单个元件功率最大150kw,对大功率装置需要配置多台加热装置才能满足加热负荷需要。电感应加热升温速度快,加热温度高,加热功率热负荷大,调节控制方便,但也存在壳体材料耐腐蚀、耐温、感应加热作用范围受限等方面问题,特别是加热温度要求超过1000℃的超高温场合,在炉体结构、材料选择、处理规模等方面有进一步创新的空间。

5.硫磺是重要的基础化工原料,可广泛用于生产二氧化硫、硫酸、二硫化碳、不溶性硫磺、金属硫化物,也可以用来还原硫酸盐矿石、硫酸盐工业废渣和工业废硫酸生产附加值更高的硫产品。

6.硫磺的物理特性是常温下为淡黄色斜方晶体,呈马鞍型s8环状结构,熔点为115.207

‑

120℃,着火点250℃,沸点444.6℃,固体密度(1.96

‑

2.07)

×

103kg/m3,闪点207℃。温度发生变化时,可发生固、液、气三态转变,30

‑

95.39℃时为斜方晶、95.39

‑

115.207℃时为单斜晶;当温度加热到大于115.207℃时,达到熔融温度,硫磺由固态转变为非晶体液体,并在159℃时,s8的环状结构开始破裂为开链结构形成线型聚硫大分子,并随之粘度升高,通常也将159℃定义为八元环的最低聚合温度;当温度达到160℃时,液体的粘度大约会增加100倍,到190℃时粘度最大,继续加热时长链开始断裂,粘度又重新下降,液体硫磺在130

‑

152℃的流动性达到最佳状态;当温度达到444.6℃开始气化,硫磺在气态时存在多种原子构型,在气态硫中随着温度变化存在着下列裂解平衡:444.6℃气化点时体积百分数:s

2 3.5%,s

6 54.0%,s

8 42.5%;593.3℃时体积百分数:s

2 15.5%,s

6 59.1%,s

8 25.4%;800℃时体积百分数:s

2 97.0%,s

6 2.9%,s

8 0.1%;在450

‑

900℃之间,气体硫磺实际上是s2、s4、s6、s8的混合物,随着温度升高,存在着多原子硫分子吸收能量裂解向低原子硫分子转变,即s8→

s6→

s4→

s2→

s1,800℃以上时硫蒸气主要由s2组

成,1400℃以上时硫蒸气由s2裂解向单原子s1转变。不同形态硫磺的活性差别很大,温度越高分子链越短反应活性越高,对应不同的工艺技术和产品品质要求,则需要采用不同结构形态的硫磺参与反应。

7.现有工业化装置采用硫磺燃烧生产二氧化硫和硫酸大都可以采用液体硫磺为原料;而硫磺用于生产二硫化碳、不溶性硫、金属硫化物以及硫酸盐、废硫酸的还原时,采用气体硫磺要比液体或固体硫磺的反应速度、反应效率、反应得率要高出很多;并随着气体温度升高,气体硫磺分子量减少,反应活性不断提高。现有的硫磺加热气化制取高温硫磺气体的技术中,利用液体硫磺电加热能快速气化制得高纯度高温硫磺气体,并利用气体硫磺分解含石膏的水泥生料制得了合格的硅酸盐水泥、硫铝酸盐水泥产品,使传统碳还原(焦炭+硫酸钙

→

cas)的固固预还原反应转化为硫还原法(硫磺气体+硫酸钙

→

cas)的气固反应成为现实,预还原反应时间由20

‑

30分钟缩短为5

‑

45秒,预还原反应的温度也由1000

‑

1150℃下降为700

‑

900℃,以硫代碳还原石膏的效果和优势是显然的,但是在预还原反应温度700

‑

900℃下,硫磺气体还原石膏生成cas的反应为s4、s2气体+硫酸钙

→

cas,反应为吸热反应,如果能改为s1气体+硫酸钙

→

cas,则反应为放热反应,反应时间将由5

‑

45秒缩短为0.1

‑

10秒,反应速度会更快。在二硫化碳生产中,如果采用高温硫磺气体与焦炭反应一步法直接合成,反应时间短,反应得率高,产品品质更高,生产工艺将更为简单。然而,在温度1400

‑

2000℃下,硫磺气体为s1气体状态,常规的加热气化方式很难获得如此高的温度,也没有能耐如此高温硫腐蚀的加热设备材料。

8.随着科技的发展和学科间的交叉融合,诸如微波、电磁等外场技术不断引入传统冶金、化工、建材等工业过程,产生了新的工业方法和理论。外场技术的引入,强化了传统工业过程,具有高效、低耗的突出优点,应用前景非常广阔。

9.电磁感应加热是一种间接加热的过程,利用感应线圈通电产生电磁场,导磁体在电磁场作用下会产生涡流发热,导磁体将热量直接或间接传递给被加热的工作介质,介质升高到一定温度而发生气化裂解或反应。从电磁感应加热原理本身可以获得1500

‑

2000℃、甚至更高的温度,但电磁感应加热的效率和温度取决于导磁体的导磁、耐温、耐腐蚀性能以及加热的深度。铁素体具有优良的导磁性能,在电磁场作用下发热量大升温速度快,但铁素体的耐温在1350℃左右,使用温度通常小于1100℃左右,当被加热的工作介质温度大于1000℃时无法满足。

10.中国专利cn108692563a、cn208952651u公开了一种气化裂解炉,中国专利cn109019522a公开了一种基于电感应加热生产高纯度硫磺气体的方法,cn209161486u公开了一种基于电感应加热生产高纯度硫磺气体的装置,通过在电感应加热导磁发热体铬镍钼合金材料放热,并通过热传递作用将热量传递给工作介质(如硫磺),使工作介质(如硫磺)获得热量温度升高气化裂解制得500

‑

900℃高纯度硫磺气体。铬镍钼材料耐温高达1300℃、耐腐蚀、导磁性优良,可满足温度小于1000℃的工作介质加热气化裂解或反应需要,但如果工作介质气化裂解或反应温度需要大于1000℃的场合则不能使用;另外,感应线圈产生的电磁场仅能在一定的距离范围内对导磁发热体产生涡流发热,超过这一距离,导磁体的发热效率则明显下降,电热效率显著降低,内胆传热材料也存在一定的热传导速率和传热效果,单靠炉外线圈感应加热,其热负荷气化处理量有限,设备规格放大受限,大型工业化项目只能增加设备数量,该方案在大型工业化应用中还有进一步改进的空间和需求。

11.中国专利cn108083658a公开了一种感应加热装置及其生产轻烧氧化镁的方法,该专利技术方案导磁发热材料包括石墨

‑

碳化硅复合的导磁层和炉体内部的多个由石墨

‑

碳化硅组合的导磁柱,希望通过感应线圈加热导磁层和导磁柱的共同作用使炉体温度升高来加热介质菱镁矿分解成轻烧氧化镁产品;但是,感应线圈通电产生磁场首先作用于壳体导磁层而产生屏蔽,内设的导磁柱几乎没有磁场通过,也即仅壳体导磁层能发挥感应加热作用,其复杂的设备结构,却达不到技术方案设想的加热效果,设备的处理量和放大受限。

12.中国专利cn108003904a公开了一种用于城市垃圾的裂解气化装置,该装置由感应加热预热和微波加热裂解两部分串联组成,感应预热器采用外感应线圈与内感应线圈的共同作用使垃圾预热到250℃快速进行脱水处理,然后再将预热后的垃圾输送至带式微波加热裂解装置,通过微波加热从250℃快速升温到750℃进行裂解处理,裂解得到可利用的固体废渣和合成气体。但垃圾预热筒感应加热方式仅提到通过感应发生器控制预热圆筒上的外感应线圈与内感应线圈共同加热,没有具体的预热筒结构、材料及感应线圈结构配置,而感应线圈的磁场主要作用于线圈内部的导磁发热体,外感应线圈磁场方向向线圈的内部作用于外筒体上,内感应线圈磁场方向向内则作用不到内筒体上,如何使内感应线圈的磁场能向外作用到内线圈外面的内圆筒上需要采取特殊的措施,否则内线圈对内圆筒感应加热效果很差,效率很低,然而该方案中均没有具体的措施和方法,工程化可实施性较低;且该技术感应加热介质温度为250℃,属于低温加热范畴,无法适用于加热温度要求超过1000℃的超高温场合。

技术实现要素:

13.本发明的目的是提供一种基于电感应加热的气化裂解装置及制备硫磺气体的方法。本发明采用内外线圈组合的感应加热方式解决设备规格放大和大型工程化配套可实施问题,采用反磁结构解决内线圈的外向加热问题,采用耐高温、耐腐蚀、导磁性能优良的导磁材料作为感应导磁加热体解决导磁发热体的耐高温、耐腐蚀问题,采用选择性装填耐高温、耐腐蚀、导热系数高的惰性材料作为传热载体进一步解决传热速率和效率问题。本发明可适合各种物料的加热气化需要,尤其是需要超高温气化裂解的物料,满足大型工业化生产配套需要。若应用于硫磺加热,则选择能耐硫腐蚀的耐高温导磁发热体和传热载体,并可根据后续气体产品对温度的需要,快速制得500

‑

2000℃不同温度要求的高温硫磺气体,满足不同工业过程对还原气的需求。制得的高温硫磺气体可作为工业还原气(剂),用来还原分解石膏、废硫酸、二氧化锰等物料或作为生产不溶性硫、二硫化碳、金属氧化物的原料。本发明气化裂解装置结构简单完善,耐高温,电热效率高,生成速度快,反应气化效率高,气化温度高,单台设备的功率大、处理量大,可实现装置规模大型化,并能利用固体或液体硫磺连续化生产高纯度气体还原剂——高温硫磺气体。

14.本发明的目的可以通过以下技术方案来实现:

15.基于电感应加热的气化裂解装置,该装置包括气化裂解炉壳体及电感应发生系统,所述的气化裂解炉壳体包括外筒体以及设置在外筒体内部的内筒体,所述的外筒体及内筒体处均设有导磁发热材料,所述的内筒体内设有反磁结构,所述的外筒体与内筒体之间由上而下依次设有进料室、气化室、过热室及出料室,所述的电感应发生系统与气化室及过热室相适配,所述的电感应发生系统包括感应线圈,该感应线圈包括设置在外筒体外侧

的外感应线圈以及设置在内筒体内侧的内感应线圈。

16.优选地,所述的反磁结构为由多个硅钢片组成的磁场反射屏蔽墙。反磁结构将内感应线圈的磁场反射到内筒体处的导磁发热材料上。

17.进一步地,所述的外筒体及内筒体采用导磁发热材料或非导磁发热材料;

18.若外筒体及内筒体采用导磁发热材料,则外筒体的外壁上设有外筒体绝热层,内筒体的内壁上设有内筒体绝热层,所述的外感应线圈设置在外筒体绝热层的外侧,所述的内感应线圈设置在内筒体绝热层的内侧;

19.若外筒体及内筒体采用非导磁发热材料,则外筒体的内壁上设有外筒体绝热层,内筒体的外壁上设有内筒体绝热层,所述的外筒体绝热层的内侧设有外导磁发热体,所述的内筒体绝热层的外侧设有内导磁发热体。外导磁发热体及内导磁发热体与气化室和过热室相适配。外导磁发热体及内导磁发热体为圆筒形或整体蜂窝块体或多个小圆柱体或多个小蜂窝柱体组合的一种。

20.进一步地,所述的外导磁发热体及内导磁发热体均采用导磁发热材料,所述的导磁发热材料为能导磁发热的金属材料或非金属材料,所述的非导磁发热材料为非导磁的非金属材料,所述的外筒体绝热层及内筒体绝热层均采用耐高温绝热材料。

21.进一步地,所述的导磁发热材料为铬钼镍金属合金、碳化硅、碳化硅

‑

石墨复合材料、二氧化硅

‑

二硅化钼复合材料、碳化硅

‑

二硅化钼复合材料、碳化硅

‑

氧化锆复合材料等导磁性能好、耐温高达2000℃的耐高温导磁材料中的一种或更多种,优选采用碳化硅或碳化硅

‑

氧化锆复合材料,所述的非导磁发热材料为陶瓷、玻璃钢或石英玻璃等非金属材料中的一种或更多种,所述的耐高温绝热材料为陶瓷纤维、莫来石纤维、钛纳硅或硅酸铝中的一种或更多种。

22.进一步地,所述的过热室与出料室之间设有分隔器,该分隔器上开设有透气孔,所述的气化室及过热室中装填有传热载体。分隔器选用耐高温惰性材料。气化室及过热室选择性装填有传热载体:1)当气化裂解炉处理气化残渣较多的固体物料(如煤、生物质、废塑料、废轮胎、医疗垃圾等)时,少装填或不装填传热载体;2)当气化裂解炉处理气化残渣较少的固体、液体或气体物料(如硫磺、废硫酸、渣油、沥青等)时,考虑装填传热载体。传热载体为具有透气、传热性能优良的任意形状的多孔块体或球形颗粒,采用导热性能优良的耐腐蚀、耐高温的惰性材料。

23.进一步地,所述的分隔器的材质为ss310不锈钢、高铬铸铁、碳化硅、二硅化钼或陶瓷等耐介质腐蚀、耐高温材料中的一种或更多种,所述的传热载体的材质为二硅化钼、蛭石、碳化硅或氧化铝陶瓷及其他耐高温陶瓷中的一种或更多种。

24.进一步地,所述的电感应发生系统还包括感应电源及导线,所述的感应电源通过导线分别与外感应线圈、内感应线圈相连。电感应发生系统还包括循环冷却水系统。感应电源为高频感应电源或中频感应电源的一种,优选为中频感应电源。气化室、过热室处的内感应线圈、外感应线圈分别为一个或多个,感应电源与感应线圈的连接配置为一拖一或一拖多,即一个感应电源连接一个感应线圈,或一个感应电源连接多个加热线圈的组合。

25.进一步地,所述的气化裂解炉壳体上设有与进料室相连通的进料口以及与出料室相连通的出料口,所述的气化裂解炉壳体的侧面设有检修人孔、温度检测口及炉内观察口,所述的温度检测口处设有温度检测仪表,所述的炉内观察口设有耐高温视镜。

26.一种制备硫磺气体的方法,基于所述的气化裂解装置,所述的方法包括以下步骤:

27.1)在气化室及过热室内装填传热载体,之后启动电感应发生系统,使导磁发热材料产生感应电流并升高温度,再通过热辐射、热传导使传热载体升高温度;

28.2)将原料硫磺通入气化裂解炉壳体内的进料室中,硫磺向出料室运动的过程中,在气化室及过热室内与导磁发热材料及传热载体接触并从中吸收热量,硫磺升温、气化、裂解得到高温硫磺气体。

29.进一步地,步骤2)中,所述的硫磺为液体硫磺或固体硫磺,优选采用液体硫磺进料,气化裂解的温度为500

‑

2000℃,时间为1

‑

180秒。

30.本发明在处理易挥发固体、液体或气体时,选用惰性材料作为传热载体,利用感应线圈通电时产生磁场,磁场作用于导磁发热材料产生感应电流发热的加热原理,当感应电源向气化裂解炉壳体上内、外感应线圈通电时,炉内导磁发热材料产生感应电流发热温度升高,并通过热辐射、热传导使炉内的传热载体温度迅速升高,气化物料进入气化室、过热室与区域内的高温导磁发热材料、传热载体进行热交换,使物料温度升高而气化裂解制得高温气体产品。用于处理硫磺物料的气化裂解过程时,硫磺经计量后通入气化裂解炉壳体内,经与导磁发热材料及传热载体直接接触吸收热量而使硫磺升温、气化、过热、裂解制得温度为500

‑

2000℃的高温硫磺气体。

31.本发明气化裂解装置的结构简单完善,利用电磁感应加热原理,根据被加热气化物料的性状,通过装填或不装填传热性能好的惰性传热载体,满足各种不同性状物料的加热气化温度要求,尤其是对如硫磺这类气化温度高的难气化物料,通过感应加热导磁发热材料并快速传热给惰性传热载体,再将热量高效传递给硫磺介质使之升温、气化、裂解、过热,获得不同温度段的高温硫磺气体产品,可以满足不同工艺对硫磺气体的温度和分子结构的要求。特别是某些化工反应如石膏分解、二氧化锰还原等,采用>800℃的硫磺气体参与反应要比使用500

‑

800℃的硫磺气体反应时反应活性高得多,反应速度更快,反应得率更高,可提高反应效率和生产效能,并有利于反应系统的热平衡,为工业副产石膏、二氧化锰、半焦粉等物料的资源化高效利用找到了新途径。

32.与现有技术相比,本发明具有以下特点:

33.1)采用内、外感应线圈组合的加热方式,相对于单个外感应线圈可增加一倍的感应加热深度,可使单台气化裂解炉的加热面积和气化处理能力提高10

‑

20倍,有利于感应加热设备大型化,有效地解决了现有技术设备难以放大的问题,从而不需要在一个项目中建设多个小规模气化裂解炉,有利于降低设备投资、占地和热量损耗,很好地满足大型工业化装置配套需要。

34.2)通过设置反磁结构改变磁场的方向,使内感应线圈的磁场能反向作用于内筒体处导磁发热材料,使内、外感应线圈加热效率比没有反磁结构提高20

‑

30%,提高了气化裂解炉的整体电热效率。

35.3)气化裂解炉选用能耐介质腐蚀、耐高温的导磁发热材料、传热载体作为设备的主体材料,使炉内的气化裂解温度可以根据产品气体的要求保持在不同的温度段,特别可以满足某些工艺要求裂解气需大于1000℃的工况,有效解决了现有加热技术设备材料耐温耐腐蚀问题。

36.4)气化裂解炉壳体内可以选择装填性能优良的惰性材料作为传热载体,也可少装

填或不装填,来满足固体、液体、气体等各种不同性状物料的加热气化需要,对原料的适应性广,特别是解决了类似像硫磺物料这类粘度大、气化点高、难以表面气化的难题,可以快速获得高浓度、大气量、超高温硫磺气体,满足工业过程对还原气的要求,可以用来生产二硫化碳、不溶性硫、金属硫化物,并可作为工业还原气(剂)还原分解石膏、硫酸盐、废硫酸、二氧化锰等物料。

37.5)工艺技术完善,介质升温迅速,通过调节电感应发生系统的功率实现炉内温度的精准调控,确保气化裂解效率,避免加热温升慢导致待处理物料无法有效气化裂解、粘结在气化裂解炉内、导致局部过热、损坏内件材料等问题。

38.6)感应电源功率负荷从0%

‑

100%调整可在瞬间完成,能满足被加热气化物料如硫磺气化裂解时瞬间热负荷增加的变化需要,生产负荷的变化调节方便灵活,并为维持炉内温度稳定提供保证。

39.7)液体进料时,采用泵送压力雾化或惰性气体动力雾化或布液器的方式将待加热液体以雾滴微小颗粒喷入炉内,使液体被迅速加热气化,比传统表面蒸发的气化效率高数十倍,可实现被加热物料如液体硫磺的快速气化。

40.8)采用plc或dcs控制系统,并与电感应发生系统进行通信和调节控制,生产负荷的变化调节方便灵活。根据气化裂解炉热负荷分布状况,气化室、过热室可采取独立的感应电源和分区的感应加热线圈分别进行控制,通过检测相应区域的温度场来调节控制电感应发生系统输入加热线圈的功率。需要调整原料气化负荷时,通过调节原料的加入量并与气化裂解炉温度、电源功率连锁,实现温度流量自动化控制。

41.9)气化裂解炉壳体内为密闭的空间,没有空气和其它惰性气体混入,液体喷雾选择泵送压力雾化,或在后续工艺允许的前提下采用氮气或类似惰性气体动力雾化,可方便生产出5

‑

100%的高纯度裂解气体。

附图说明

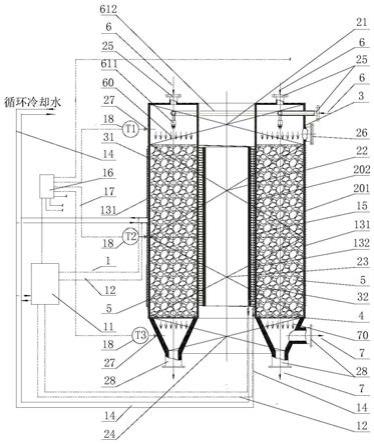

42.图1为本发明中气化裂解装置的主视剖视结构示意图;

43.图2为本发明中气化裂解装置的俯视剖视结构示意图;

44.图3为实施例1中采用液体硫磺泵送喷雾快速气化的气化裂解装置的主视剖视结构示意图;

45.图4为实施例1中采用液体硫磺泵送喷雾快速气化的气化裂解装置的俯视剖视结构示意图;

46.图5为实施例2中采用固体硫磺螺杆挤出+布液管进料快速气化的气化裂解装置的主视剖视结构示意图;

47.图6为实施例2中采用固体硫磺螺杆挤出+布液管进料快速气化的气化裂解装置的俯视剖视结构示意图;

48.图7为实施例3中采用液体硫磺泵送+惰性气体助吹喷头雾化快速气化的气化裂解装置的主视剖视结构示意图;

49.图8为实施例3中采用液体硫磺泵送+惰性气体助吹喷头雾化快速气化的气化裂解装置的俯视剖视结构示意图;

50.图9为实施例4中采用液体硫磺泵送喷雾快速气化的气化裂解装置的主视剖视结

构示意图;

51.图10为实施例4中采用液体硫磺泵送喷雾快速气化的气化裂解装置的俯视剖视结构示意图;

52.图11为实施例5中采用液体硫磺泵送喷雾快速气化的气化裂解装置的主视剖视结构示意图;

53.图12为实施例5中采用液体硫磺泵送喷雾快速气化的气化裂解装置的俯视剖视结构示意图;

54.图中标记说明:

55.1—电感应发生系统,11—感应电源,12—导线,131—外感应线圈,132—内感应线圈,14—循环冷却水系统,15—反磁结构,16—控制系统,17—控制电缆,18—温度检测仪表;

56.2—气化裂解炉壳体,201—外筒体,202—内筒体,21—进料室,22—气化室,23—过热室,24—出料室,25—原料连接口,26—检修人孔,27—温度检测口,28—产品连接口;

57.3—绝热层,31—外筒体绝热层,32—内筒体绝热层;

58.4—分隔器;

59.5—传热载体;

60.6—进料口,60—进料示意线,61—液体物料进口,611—雾化喷头,612—进料管组件,613—流量计,614—精硫泵,615—精硫储槽,616—硫磺过滤器,617—粗硫泵,618—熔硫槽,62—固体物料进口,621—布液器,622—连接管组件,623—螺杆挤出机,624—称量设备,625—喂料机,626—料仓;

61.7—出料口,70—出料示意线;

62.8—导磁发热体,81—外导磁发热体;82—内导磁发热体。

具体实施方式

63.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

64.如图1、图2所示的基于感应加热的超高温气化裂解装置为立式密闭结构,气化裂解炉壳体2内衬绝热层3,自上至下包括进料室21、气化室22、过热室23、出料室24共4个区域,进料室21连接进料口6,出料室24连接出料口7,在过热室23与出料室24之间设有分隔器4。进料口6包括液体物料进口61、固体物料进口62、气体物料进口中的至少一个,进料口6可以在进料室21的侧面或顶面。出料口7包括气体出口、固体出口,出料口7可以在出料室24的侧面或底面。分隔器4上设有任意形状的透气孔,其开孔率为10%

‑

90%,优选为30%

‑

60%。分隔器4上的气化室22、过热室23所在区域选择性装填有惰性材料作为传热载体5。在气化室22、过热室23处的气化裂解炉壳体2上安装感应线圈,与电感应发生系统1的感应电源11通过导线12连接,感应线圈优选空心铜管线圈,与循环冷却水系统14连接,冷却水走铜线圈管内。

65.气化裂解炉壳体2设置为由外筒体201、内筒体202组成的复合结构,对应的感应线圈包括外感应线圈131、内感应线圈132,绝热层3包括外筒体绝热层31、内筒体绝热层32,在

内感应线圈132内侧设置反磁结构15,用以改变内感应线圈132的磁场方向,能反向作用于炉体内筒体202内;装置处理物料量偏小时,可以简化结构,省去内筒体202、内感应线圈132和反磁结构15。

66.气化裂解炉壳体2为圆筒型、方筒型或多边筒型的任意一种,优选圆筒型。气化裂解炉壳体2的上顶及下底为椭圆、锥体、平板的任意一种或一种以上的组合。

67.气化裂解炉壳体2内的进料室21、气化室22与过热室23之间、出料室24设有温度检测口27和温度检测仪表18,温度检测仪表18优选采用铠装热电偶,通过控制电缆17与控制系统16连接,用以检测炉体内每个区域的温度。在气化裂解炉壳体2上不同高度区域设置检修人孔26,并设有耐高温视镜窗口,用来观察炉内反应气化情况。

68.气化裂解炉外筒体201、内筒体202可选择导磁发热材料或非导磁发热材料,导磁发热材料为铬钼镍金属合金、碳化硅、石墨

‑

碳化硅复合材料、碳化硅

‑

二硅化钼复合材料、二氧化硅

‑

二硅化钼复合材料、碳化硅

‑

氧化锆复合材料等耐高温导磁材料的一种或一种以上的组合,优选采用碳化硅或碳化硅

‑

氧化锆复合材料;非导磁发热材料为普通陶瓷、玻璃钢、石英玻璃等非金属材料的一种或一种以上的组合;绝热层3的材质为陶瓷纤维、莫来石纤维、钛纳硅、硅酸铝等耐高温绝热材料的一种或一种以上的组合;分隔器4的材质为:ss310不锈钢、高铬铸铁、碳化硅、二硅化钼、陶瓷等耐介质腐蚀、耐高温材料的一种或一种以上的组合;惰性传热载体5的材料为二硅化钼、蛭石、碳化硅、氧化铝陶瓷及其他耐高温陶瓷的一种或一种以上的组合。

69.当壳体采用导磁发热材料时,外筒体201的外壁上和内筒体202的内壁上分别设有外筒体绝热层31、内筒体绝热层32,外感应线圈131安装在外筒体绝热层31的外侧,内感应线圈132安装在内筒体绝热层32的内侧。

70.当壳体采用非导磁发热材料时,外筒体201的内壁上和内筒体202的外壁上分别设有外筒体绝热层31、内筒体绝热层32,外感应线圈131直接安装在外筒体201的外侧,内感应线圈132直接安装在内筒体202的内侧,在气化裂解炉内腔紧靠外筒体绝热层31内侧、内筒体绝热层32外侧的气化室22和过热室23区域设有导磁发热体8,导磁发热体8为圆筒形或整体蜂窝圆柱块体或多个小圆柱体或多个小蜂窝柱体的组合,导磁发热体8包括外导磁发热体81和内导磁发热体82。气化裂解炉内腔的气化室22和过热室23区域选择性装填传热载体5。

71.根据加热负荷需要,气化室22、过热室23的外筒体201、内筒体202区域上至少分别安装一个外感应线圈131、内感应线圈132,并通过导线12与感应电源11连接,一个感应电源11至少连接一个感应线圈。感应电源11、导线12、感应线圈均由循环冷却水系统14冷却保护。

72.本发明设置plc或dcs控制系统16,并与各控制设备通过控制电缆17连接,用于监测、调节、控制整个系统的物料流量、各部位温度、用电设备的电压、电流、功率变化情况,并根据工艺设定要求实现流量、温度自动控制。

73.如果气化裂解装置处理的物料为导热性能优良的部分气化的固体物料,则可选择不装填或少装填传热载体5,导磁发热材料发热并将热量传递给待处理物料加热升温气化裂解。如果处理的物料为导热性能很差的全气化物料,通过导磁发热材料热辐射作用于物料加热温升效果很差,则必须选择装填导热性能优良的传热载体5,感应线圈通电时,导磁

发热材料首先发热温升,并将热量快速传递给传热载体5,在物料通过传热载体5时发生热交换,而将热量传递给被处理的物料,实现物料的加热升温、气化、裂解。

74.本发明气化裂解装置用于导热性能很差的硫磺介质气化时,必须装填传热载体5,原料硫磺选择液体硫磺或固体硫磺的一种,优选采用液体硫磺进料,相应的装置改进见图3至图12。

75.当快速制备硫磺气体时,在气化室22及过热室23内装填传热载体5,感应线圈通电,产生感应磁场,并作用于导磁发热体8发热,再传热至传热载体5升高温度,硫磺经过高温的导磁发热体8、传热载体5并从中吸收热量,完成升温、气化、裂解、过热制得高温硫磺气体产品。

76.若采用液体硫磺进料,其制备方法为:将固体或液体硫磺加热熔融成粗硫磺液体,然后经过滤得到精制硫磺液体,再通过精硫泵614送入气化裂解炉;液体硫磺入气化裂解炉选择泵送雾化喷头611雾化、惰性气体助力雾化喷头611雾化、液体布液器621(包括布液管或分液盘或分液槽)等进料方式的一种,优选采用分液槽或泵送雾化喷头611雾化。雾化喷头611沿圆环内腔多个均布,分液槽沿炉内腔圆环径向多层液幕布液。液体硫磺加热熔融采用蒸汽、导热油或电加热的任何一种。硫磺加热熔融的温度为120

‑

160℃。

77.固体或液体硫磺通过蒸汽、导热油或电等在熔硫槽618中加热熔融,在120

‑

160℃下制得液体粗硫磺,然后经粗硫泵617、硫磺过滤器616制得精硫磺液体入精硫储槽615,再通过精硫泵614、流量计613计量后送入液体物料进口61、进料管组件612、雾化喷头611形成雾状硫磺液滴,在气化室22高温环境下,雾状硫磺吸收传热载体5的热量升温,在大于气化点时气化为硫磺气体,并经过热室23进一步加热温升达到工艺要求的高温硫磺气体。随着硫磺气体温度的不断升高,s8长链结构被破坏裂解,由s8裂解为s8+s2,s6裂解为s4+s2,s4裂解为s2+s2,在气体温度达到800℃时,s2含量达到97%;当气体加热升温到1200

‑

2000℃时,s2会进一步裂解为s1,根据不同工艺技术方案对气体硫磺的分子结构和温度要求,可以选择制得不同温度的硫磺气体产品。

78.通过增加电感应发生系统1的输出功率,对应增加感应线圈的电磁感应强度,来维持导磁发热材料和传热载体5的温度,使得气化室22、过热室23能维持稳定的温度场,从而获得不同工艺要求的裂解产品气体温度。

79.当气化裂解炉内筒体202、外筒体201采用导磁发热材料时,液体硫磺进料可选择泵送直接喷头雾化(见图3、图4),固体硫磺进料可选择加热挤出+布液管(见图5、图6)。当气化裂解炉内筒体202、外筒体201采用非导磁材料时,导磁发热体8可采用小圆柱体在内腔均布,液体硫磺进料可选择泵送直接喷头雾化(见图7、图8);或内腔全部装填蜂窝块体导磁发热体8,液体硫磺进料可选择泵送喷头雾化(见图9、图10);或内腔装填的圆筒形的外导磁发热体81、内导磁发热体82,液体硫磺进料可选择泵送分液槽(见图11、图12)。

80.系统运行和温度控制由plc或dcs实现,液体硫磺流量、气化裂解炉壳体2内部温度与感应电源11功率自动控制。

81.实施例1:

82.利用本发明中基于感应加热的气化裂解装置气化制取硫磺气体,过程如下:

83.如图3、图4所示,本实施例采用固体硫磺为原料,经蒸汽盘管间接加热熔融成液体硫磺,由粗硫泵617送入硫磺过滤器616过滤去除固体及有机物杂质,过滤后精制液体硫磺

入精硫储槽615储存,然后通过精硫泵614、流量计613调节控制硫磺量,并送气化裂解炉壳体2的液体物料进口61,由雾化喷头611直接雾化,经气化裂解炉外感应线圈131、内感应线圈132感应加热共同作用气化获得高温硫磺气体。

84.气化裂解炉外筒体201、内筒体202采用导磁发热的铬钼镍金属合金材料,传热载体5选用块状蛭石,分隔器4选用ss310不锈钢,绝热层3材料选择陶瓷纤维,电感应发生系统1采用一个感应电源11连接整个外感应线圈131、内感应线圈132,控制系统16采用plc控制。plc自动调节控制电感应发生系统1的开启、功率,维持气化裂解炉内稳定的温度场。感应电源11、导线12、感应线圈采用循环冷却水进行冷却,确保线圈材料和元器件在安全的温度范围长周期稳定运行。

85.本实施例中,泵送雾化喷头611也可以改为液体分布管或分液盘或分液槽等有利于硫磺液体在进料室21横截面上均匀布料的方式进料。

86.具体应用如下:将固体硫磺加入熔硫槽618,在蒸汽盘管的加热作用下,当温度加热到大于118℃时,固体硫磺熔融变成液体,随着温度进一步提高至152℃,液体硫磺的流动性达到最佳状态,经粗硫泵617送入硫磺过滤器616过滤,去除硫磺中的固体杂质,获得精制的液体硫磺送入精硫储槽615缓冲储存,蒸汽加热保持精硫储槽615温度在140

‑

155℃,再通过变频调节精硫泵614、流量计613控制液体硫磺流量在4吨/小时,并送至安装在气化裂解炉液体物料进口61的雾化喷头611,本实施例选用8个雾化喷头均布(参见图4)。

87.气化裂解装置采用1台3000kw感应电源11,连接外感应线圈131和内感应线圈132各一套,电源频率选择中频;中频感应电源11作用于感应线圈产生感应磁场,感应磁场作用于外筒体201、内筒体202发热,并将热量快速传递给传热载体5蛭石,外筒体201、内筒体202在感应磁场作用下产生感应电流并发热迅速升温,并通过辐射、传导使传热载体5被加热升温,调节感应电源11功率控制气化室22区域内部温度在500

‑

600℃、过热室23内部温度在600

‑

800℃;启动精硫泵614,将液体硫磺稳定在约4吨/小时,经雾化喷头611雾化喷入气化室22的传热载体5上,雾化的硫磺液滴吸收传热载体5的热量而迅速升温气化,并经过热室23进一步加热温升制得600

‑

800℃、1400nm3/h高温硫磺气体产品喷入后续相关反应系统使用。气化裂解炉出料口7的气体产物中硫的摩尔分率为95

‑

100%。

88.实施例2:

89.如图5、图6所示,本实施例中,气化裂解炉外筒体201、内筒体202为导磁发热体,其材料采用铬钼镍金属合金、碳化硅、石墨

‑

碳化硅复合材料、碳化硅

‑

二硅化钼复合材料、二氧化硅

‑

二硅化钼复合材料、碳化硅

‑

氧化锆复合材料等耐高温导磁材料的一种,传热载体5材料采用蜂窝块体状的二硅化钼、蛭石、碳化硅、氧化铝陶瓷及其他耐高温陶瓷的一种。

90.采用固体硫磺为原料,固体硫磺颗粒进入料仓626缓存,经喂料机625、称量设备624稳定给料量后送入螺杆挤出机623,经螺杆壳体上的电加热使固体硫磺熔融为液体硫磺,并挤入连接管组件622,再分配到下层布液器621内。布液器621采用液体分布管型式,由多个同心圆环组合而成,并与连接管组件622连通,布液器621的底部均布有1

‑

6mm的喷液孔,依靠螺杆挤出机623挤出压力将熔融的液体硫磺送入气化裂解炉,并通过连接管管径和喷液孔尺寸调整实现液体硫磺以料幕形式在气化裂解炉横截面上均匀分布。电感应发生系统1选用1台2000kw中频感应电源11,控制系统16采用dcs,其它设备配置同实施例1。

91.本实施例中,液体分布管也可以改为分液盘或分液槽等有利于硫磺液体在进料室

21横截面上均匀布料的方式进料。

92.本实施例的另一个效果是可以将硫磺介质隔离密封在惰性材料的块孔内穿过,降低壳体、连接口密封和材料防腐要求。

93.具体应用如下:将原料固体硫磺加入料仓626,料仓626内的硫磺颗粒经喂料机625、称量设备624称重并控制在约2.5吨/小时,加入螺杆挤出机623,经电加热使固体硫磺熔融变成液体送入布液器621,经分配成料幕形式加入气化裂解炉。

94.调节感应电源11功率控制气化室22内部温度在500

‑

600℃、过热室23内部温度在700

‑

1000℃。在该温度环境下,由布液器621排出的液体硫磺与传热载体5接触,硫磺物料接触传热载体5交换热量而被加热温升气化、裂解,dcs自动调节控制中频电源功率,并维持气化裂解炉内稳定的温度场,制得800

‑

1000℃、约900nm3/h高温硫磺气体产品喷入后续相关反应系统使用。气化裂解炉出料口7的气体产物中硫的摩尔分率为95

‑

100%。

95.实施例3:

96.如图7、图8所示,本实施例采用液体硫磺为原料,熔硫槽618选用导热油间接加热保温维持熔融液体硫磺,液体硫磺用泵送氮气助吹雾化;气化裂解炉外筒体201、内筒体202选用非导磁的普通陶瓷、玻璃钢、石英玻璃的一种,根据处理量和加热功率的需要,内腔设置多个小圆柱体导磁发热体8,其材料可选用铬钼镍金属合金、碳化硅、石墨外包碳化硅的组合体、碳化硅

‑

二硅化钼复合材料、二氧化硅

‑

二硅化钼复合材料、碳化硅

‑

氧化锆复合材料等耐高温导磁材料的一种,分隔器4采用多孔耐高温陶瓷板,传热载体5选用块状或颗粒状二硅化钼、蛭石、碳化硅、氧化铝陶瓷及其他耐高温陶瓷传热性能优良的导热材料,块体或颗粒尺寸为10

‑

30mm,硫磺液体或气体走导磁发热体8及传热载体5块体的间隙,感应磁场作用在导磁发热体8上使其发热温度升高并传热至传热载体5,硫磺物料接触导磁发热体8和传热载体5交换热量而被加热温升气化、裂解。外筒体201选用1台3000kw中频感应电源11,内筒体202选用1台1000kw中频感应电源11,控制系统16采用dcs控制。其它设备配置同实施例1。

97.具体应用如下:将液体硫磺加入熔硫槽618,通过导热油加热作用维持液体硫磺温度在135

‑

155℃,液体硫磺的流动性达到最佳状态,经粗硫泵617送入硫磺过滤器616过滤,去除硫磺中的固体杂质,获得精制的液体硫磺送入精硫储槽615缓冲储存,导热油加热保持精硫储槽615温度在140

‑

154℃,再通过精硫泵614、流量计613,调节阀控制液体硫磺流量在3m3/h,并送至安装在气化裂解炉进料端的硫磺雾化喷头611,并经氮气助吹雾化,本实施例选用8个雾化喷头611均布。

98.调节感应电源11功率控制气化室22内部温度在500

‑

800℃、过热室23内部温度在800

‑

1200℃。在该温度环境下,由硫磺雾化喷出的液体硫磺雾滴被加热而迅速升温气体裂解,dcs自动调节控制感应电源11的输出功率,维持气化裂解炉内稳定的温度场,制得800

‑

1200℃、约2500nm3/h超高温硫磺气体产品喷入后续相关反应系统使用。气化裂解炉出料口7的气体产物中硫的摩尔分率为50

‑

85%。

99.实施例4:

100.如图9、图10所示,本实施例采用液体硫磺为原料,熔硫槽618选用蒸汽间接加热保温维持熔融液体硫磺,液体硫磺用泵送分液槽进料;气化裂解炉外筒体201、内筒体202选用非导磁的普通陶瓷、玻璃钢、石英玻璃的一种,导磁发热体8采用蜂窝块体,其材料可选用碳

化硅、碳化硅

‑

二硅化钼复合材料、碳化硅

‑

氧化锆复合材料等耐高温导磁材料的一种,分隔器4采用耐高温多孔陶瓷板,感应磁场作用在导磁发热体8上使其发热温度升高,硫磺液体或气体走导磁发热体8的蜂窝孔隙,硫磺物料接触导磁发热体8交换热量而被加热温升气化、裂解。外感应线圈131、内感应线圈132共用1台3000kw中频感应电源11,控制系统16采用plc控制。其它设备配置同实施例1。

101.具体应用如下:将液体硫磺加入熔硫槽618,通过蒸汽加热作用维持液体硫磺温度在135

‑

155℃,液体硫磺的流动性达到最佳状态,经粗硫泵617送入硫磺过滤器616过滤,去除硫磺中的固体杂质,获得精制的液体硫磺送入精硫储槽615缓冲储存,导热油加热保持精硫储槽615温度在140

‑

154℃,再通过精硫泵614、流量计613,调节阀控制液体硫磺流量在1.5m3/h,并送至安装在气化裂解炉进料区的分液槽环向均匀布液。

102.调节感应电源11功率控制气化室22内部温度在500

‑

1000℃、过热室23内部温度在1000

‑

2000℃。在该温度环境下,由硫磺雾化喷出的液体硫磺雾滴被加热而迅速升温气体裂解,plc自动调节控制感应电源11的输出功率,维持气化裂解炉内稳定的温度场,制得1000

‑

2000℃、约1900nm3/h超高温硫磺气体产品喷入后续相关反应系统使用。气化裂解炉出料口7的气体产物中硫的摩尔分率为95

‑

100%。

103.实施例5:

104.如图11、图12所示,本实施例采用固体硫磺为原料,熔硫槽618选用蒸汽间接加热熔融成液体硫磺,液体硫磺用泵送分液槽进料;气化裂解炉外筒体201、内筒体202选用非导磁的普通陶瓷、玻璃钢、石英玻璃的一种,导磁发热体8采用圆筒形外导磁发热体81、内导磁发热体82,其材料可选用碳化硅、碳化硅

‑

二硅化钼复合材料、二氧化硅

‑

二硅化钼复合材料、碳化硅

‑

氧化锆复合材料等耐高温导磁材料的一种,分隔器4采用耐高温多孔陶瓷板,传热载体5采用块状或颗粒状的二硅化钼、蛭石、碳化硅、氧化铝陶瓷及其他耐高温陶瓷的一种,感应磁场作用在外导磁发热体81、内导磁发热体82上使其发热温度升高,并通过辐射热传导将热量传递给传热载体5,硫磺液体或气体走传热载体5的孔隙,硫磺物料接触导磁发热体8及传热载体5交换热量而被加热温升气化、裂解。外筒体201气化室22、过热室23区域分别设置一套外感应线圈131,这两套外感应线圈131共用一台3000kw中频感应电源11;内筒体202气化室22、过热室23区域共用一套内感应线圈132,并配套一台1500kw中频感应电源11;控制系统16采用dcs控制。其它设备配置同实施例1。

105.具体应用如下:将固体硫磺加入熔硫槽618,通过蒸汽加热熔融使液体硫磺温度维持在135

‑

155℃,液体硫磺的流动性达到最佳状态,经粗硫泵617送入硫磺过滤器616过滤,去除硫磺中的固体杂质,获得精制的液体硫磺送入精硫储槽615缓冲储存,导热油加热保持精硫储槽615温度在140

‑

154℃,再通过精硫泵614、流量计613,调节阀控制液体硫磺流量在2.5m3/h,并送至安装在气化裂解炉进料区的分液槽环向均匀布液。

106.dcs调节各感应线圈加热功率,控制气化室22内部温度在500

‑

1000℃、过热室23内部温度在1000

‑

2000℃。在该温度环境下,由布液器621溢出的硫磺液滴被加热而迅速升温气体裂解,dcs自动调节控制感应电源11的输出功率,维持气化裂解炉内稳定的温度场,制得1000

‑

2000℃、约1900nm3/h超高温硫磺气体产品喷入后续相关反应系统使用。气化裂解炉出料口7的气体产物中硫的摩尔分率为95

‑

100%。

107.本实施例中,液体分液槽也可以改为分液盘或分液管或雾化喷头611等有利于硫

磺液体在进料室21横截面上均匀布料的方式进料。

108.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1