一种自动配料设备的制作方法

1.本实用新型涉及配料设备技术领域,具体为一种自动配料设备。

背景技术:

2.阳极炭块是指以石油焦、沥青焦为骨料,煤沥青为黏结剂生产的炭块,用作预焙铝电解槽做阳极材料。这种炭块已经过焙烧,具有稳定的几何形状,所以也称预焙阳极炭块、习惯上又称为铝电解用炭阳极。

3.在阳极碳块的生产流程中我们需要对其原料进行配比、称重等操作,以进行下一步的加工,然而传统的配料流程需要耗费大量的人力物力对原料进行混合以及称重,这大大降低了阳极碳块的生产加工效率,因此我们需要提出一种自动配料设备。

技术实现要素:

4.本实用新型的目的在于提供一种自动配料设备,能够节约大量的人力物力,极大的提升了阳极碳块生产加工的效率,而且对原料进行预加热能够使一定程度上的缩短下一流程所需时间,进一步减少了阳极碳块的生产加工成本,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种自动配料设备,包括底板,所述底板的一侧表面上固定焊接有支撑柱,所述支撑柱的一侧壁上对称设置有两组固定架,所述固定架的内部固定安装有配料罐,所述配料罐的顶部设置有罐盖,所述罐盖的顶部固定安装有驱动电机,所述驱动电机的输出轴通过联轴器固定连接有转动轴,所述转动轴的一端贯穿罐盖且延伸至配料罐的内部,所述转动轴上固定焊接有搅拌叶,所述配料罐的下端设置有出料口,所述罐盖的顶部两侧分别设置有固体进料口和液体进料口,所述配料罐的内壁上开设有空腔,所述空腔的内部设置有预加热组件,所述底板上开设有第一凹槽,所述第一凹槽的内部设置有称重板,所述底板的另一侧表面设置有立柱,所述立柱上端安装有屏显控制面板。

7.优选的,所述预加热组件包括远红外加热板和透明玻璃板,所述空腔的内部固定安装有远红外加热板,所述空腔的一侧设置有透明玻璃板,所述透明玻璃板与配料罐的内壁呈密封设置。

8.优选的,所述第一凹槽的内底部开设有第二凹槽,所述第二凹槽的内部设置有称重传感器,所述称重传感器信号连接于屏显控制面板。

9.优选的,所述称重板的底部设置有称重杆,所述称重杆上套接有压缩弹簧,所述压缩弹簧的一端固定焊接于称重板的底部,所述压缩弹簧的另一端固定焊接于第一凹槽的内底部。

10.优选的,所述罐盖的两端均通过搭扣卡接固定于配料罐的上端两侧,所述搭扣的锁舌固定安装于配料罐两端外壁,所述搭扣的勾座固定安装于罐盖两端外壁。

11.优选的,所述出料口上设置有出料阀,所述出料阀电性连接于屏显控制面板。

12.与现有技术相比,本实用新型的有益效果是:

13.1、本实用新型通过在配料罐顶部设置驱动电机带动转动轴上的搅拌叶对配料罐内的原料进行搅拌混合,在配料罐的内部设置包括远红外加热板和透明玻璃板的预加热组件,在使用时,多组搅拌叶能够对配料罐内的原料进行充分均匀的搅拌,预加热组件能够对配料罐内的原料进行预加热,区别于传统的方式,本装置能够节约大量的人力物力,极大的提升了阳极碳块生产加工的效率,而且对原料进行预加热能够使一定程度上的缩短下一流程所需时间,进一步减少了阳极碳块的生产加工成本;

14.2、通过在出料口上设置出料阀,出料阀电性连接于屏显控制面板,在底板上开设第一凹槽,第一凹槽内设置称重板,第一凹槽内底部开设第二凹槽,第二凹槽内设置称重传感器,称重板底部设置套接压缩弹簧的称重杆,称重传感器信号连接于屏显控制面板,当原料混合且预加热完成后,将物料容器放置在称重板上,通过屏显控制面板控制出料阀,使原料进入物料容器,在重力的作用下,称重杆抵触于称重传感器,传感器将信号传递给屏显控制面板,达到指定重量后关闭出料阀即可,使得装置能够对物料容器内的原料重量实现实时监控和精准把控,结构简单,便于工作人员操控;设置双进料口能够使装置在上料时固体原料和液体原料同步进行,在提高上料效率的同时还能够使原料的混合度更为均匀。

附图说明

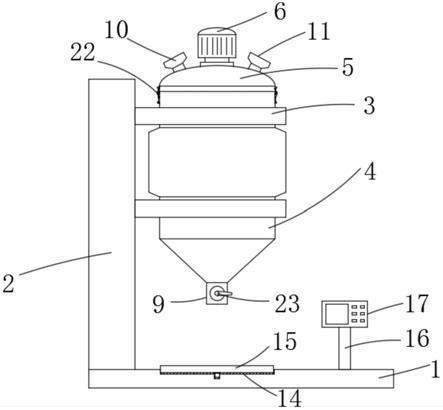

15.图1为本实用新型的结构示意图;

16.图2为本实用新型搅拌叶的结构示意图;

17.图3为本实用新型预加热组件的结构示意图;

18.图4为本实用新型称重板的结构示意图。

19.图中:1、底板;2、支撑柱;3、固定架;4、配料罐;5、罐盖;6、驱动电机;7、转动轴;8、搅拌叶;9、出料口;10、固体进料口;11、液体进料口;12、空腔;13、预加热组件;14、第一凹槽;15、称重板;16、立柱;17、屏显控制面板;18、第二凹槽;19、称重传感器;20、称重杆;21、压缩弹簧;22、搭扣;23、出料阀;131、远红外加热板;132、透明玻璃板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1

‑

4,本实用新型提供一种技术方案:

22.一种自动配料设备,包括底板1,底板1的一侧表面上固定焊接有支撑柱2,支撑柱2的一侧壁上对称设置有两组固定架3,固定架3的内部固定安装有配料罐4,配料罐4的顶部设置有罐盖5,罐盖5的顶部固定安装有驱动电机6,驱动电机6的输出轴通过联轴器固定连接有转动轴7,转动轴7的一端贯穿罐盖5且延伸至配料罐4的内部,转动轴7上固定焊接有搅拌叶8,配料罐4的下端设置有出料口9,罐盖5的顶部两侧分别设置有固体进料口10和液体进料口11,配料罐4的内壁上开设有空腔12,空腔12的内部设置有预加热组件13,底板1上开设有第一凹槽14,第一凹槽14的内部设置有称重板15,底板1的另一侧表面设置有立柱16,

立柱16上端安装有屏显控制面板17,预加热组件13包括远红外加热板131和透明玻璃板132,空腔12的内部固定安装有远红外加热板131,空腔12的一侧设置有透明玻璃板132,透明玻璃板132与配料罐4的内壁呈密封设置,第一凹槽14的内底部开设有第二凹槽18,第二凹槽18的内部设置有称重传感器19,称重传感器19信号连接于屏显控制面板17,称重板15的底部设置有称重杆20,称重杆20上套接有压缩弹簧21,压缩弹簧21的一端固定焊接于称重板15的底部,压缩弹簧21的另一端固定焊接于第一凹槽14的内底部,罐盖5的两端均通过搭扣22卡接固定于配料罐4的上端两侧,搭扣22的锁舌固定安装于配料罐4两端外壁,搭扣22的勾座固定安装于罐盖5两端外壁,出料口9上设置有出料阀23,出料阀23电性连接于屏显控制面板17。

23.本实用新型通过在配料罐4顶部设置驱动电机6带动转动轴7上的搅拌叶8对配料罐4内的原料进行搅拌混合,在配料罐4的内部设置包括远红外加热板131和透明玻璃板132的预加热组件13,在使用时,多组搅拌叶8能够对配料罐4内的原料进行充分均匀的搅拌,预加热组件13能够对配料罐4内的原料进行预加热,区别于传统的方式,本装置能够节约大量的人力物力,极大的提升了阳极碳块生产加工的效率,而且对原料进行预加热能够使一定程度上的缩短下一加工流程所需时间,进一步减少了阳极碳块的生产加工成本;

24.通过在出料口9上设置出料阀23,出料阀23电性连接于屏显控制面板17,在底板1上开设第一凹槽14,第一凹槽14内设置称重板15,第一凹槽14内底部开设第二凹槽18,第二凹槽18内设置称重传感器19,称重板15底部设置套接压缩弹簧21的称重杆20,称重传感器19信号连接于屏显控制面板17,当原料混合且预加热完成后,将物料容器放置在称重板15上,通过屏显控制面板17控制出料阀23,使原料进入物料容器,在重力的作用下,称重杆20抵触于称重传感器19,传感器将信号传递给屏显控制面板17,达到指定重量后关闭出料阀23即可,使得装置能够对物料容器内的原料重量实现实时监控和精准把控,结构简单,便于工作人员操控。

25.其中,驱动电机6使用的型号可为57byg250h,其参数为:步距角为1.8

°±

5%,力距为2.8nm,电流为3a,电压为dc24v,对应的驱动器型号为dm542,输入电压为dc20

‑

50v,电流4.2a,脉冲响应频率为200khz;远红外加热板131可设置为电压、功率采用单相220v/1

‑

3kw或单相380v/1

‑

3kw以及温控范围30℃

‑

300℃的远红外加热板;设置双进料口能够使装置在上料时固体原料和液体原料同步进行,在提高上料效率的同时还能够使原料的混合度更为均匀。

26.工作原理:本实用新型在使用时,通过屏显控制面板17开启配料罐4顶部的驱动电机6和预加热组件13,从罐盖5顶部两侧的固体进料口10和液体进料口11加入生产阳极碳块的所需原料,转动轴7带动搅拌叶8对原料进行充分的混合和搅拌,远红外加热板131对混合后的原料进行初步的预加热,将物料容器放置在称重板15上,通过屏显控制面板17控制出料口9上的出料阀23,充分混合且完成预加热的原料通过出料口9进入物料容器,通过屏显控制面板17控制物料容器内的原料重量,当达到指定重量时关闭出料阀23,移去物料容器即可。

27.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1