一种基于非均相催化臭氧氧化的石化废水处理方法与流程

1.本发明涉及石化废水处理技术领域,具体是涉及一种基于非均相催化臭氧氧化的石化废水处理方法。

背景技术:

2.石油化工行业与社会的发展息息相关,其产出的副产品包括成品油、化工原料等,是一项非常重要的行业。石油化工生产规模一般趋向于大型化,生产过程中需要加入大量的溶剂和添加剂等,会在生产过程中发生各种反应,因此石化生产的废水量大且成分相当复杂。

3.石化废水中所含的污染物主要是烃类及其衍生物,某些石化废水经过简单处理后其中的cod或其他污染物含量依然很高,难降解有机物较多。而非均相催化臭氧氧化作为一种高级氧化技术(aops)具有强氧化性,不产生二次污染等优点,广泛应用于难降解废水的处理。非均相催化臭氧氧化技术的核心要素是催化剂,很多研究发现催化剂能够促进臭氧分解产生氧化性更强的自由基,从而强化了单独臭氧氧化的处理效率;也有研究表明催化剂通过静电作用或氢键吸附有机物提高表面反应物浓度,进而提高臭氧氧化速率。因此,非均相催化臭氧氧化技术能否在处理石化废水生化出水中发挥高效作用的关键是催化剂。

4.目前,已报道的非均相催化剂种类较多,金属氧化物的表面羟基基团是其催化活性中心,另外,过渡金属氧化物的价电子层d轨道处于不饱和状态,容易得失电子形成氧空穴加速臭氧的分解,在臭氧氧化有机物过程中展现了良好的催化活性。然而,金属氧化物因稳定性差、回收率低等缺点使其在工程应用中受到了限制,因此,现有的非均相催化剂及其处理方法对于含亲水性物质较高的难降解有机物石化废水的处理效果并不好。

技术实现要素:

5.针对上述存在的问题,本发明提供了一种基于非均相催化臭氧氧化的石化废水处理方法。

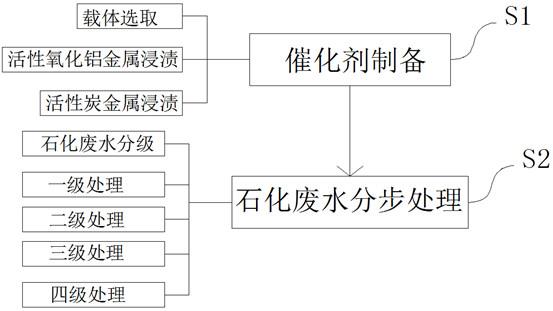

6.本发明的技术方案是:一种基于非均相催化臭氧氧化的石化废水处理方法,包括以下步骤:s1、催化剂制备:s1-1、载体选取:选取活性氧化铝和活性炭作为催化剂的载体,活性氧化铝与活性炭的重量比为3:1,将活性氧化铝和活性炭分别研磨,使活性氧化铝的粒径为5-8mm,活性炭的粒径为6-10mm;s1-2、活性氧化铝金属浸渍:将硝酸铜和硝酸锰组合而成的混合金属浸渍剂倒入浸渍槽内,将活性氧化铝放置在浸渍槽内使混合金属浸渍剂淹没活性氧化铝,静置浸渍24h,取出活性氧化铝在80℃下烘干10-15min,随后升温至500-550℃焙烧,得到cu-mn负载的活性氧化铝;s1-3、活性炭金属浸渍:将锌盐和尿素以2:1.25的重量比混合加入去离子水混合

制备得到浓度为10-13mol/l的锌浸渍剂,将锌浸渍剂倒入浸渍槽内,再将活性炭放置在浸渍槽内使锌浸渍剂淹没活性炭,在55-65℃条件下搅拌浸渍30min,随后升温至85-95℃静置浸渍10-12h,取出后在80℃下烘干10-15imn,随后升温至330-340℃焙烧,得到zn负载的活性炭;s1-4、混合:将步骤s1-2制备的cu-mn负载的活性氧化铝和步骤s1-3制备的zn负载的活性炭混合均匀,得到催化剂;s2、石化废水分步处理:s2-1、石化废水分级:将单位重量的待处理的石化废水分为8等份;s2-2、一级处理:将第一份石化废水中加入催化剂同时通入臭氧,催化剂的投放量为120g/l,臭氧的通入量为0.2-0.4mg/min

·

l-1

,处理时间为80-100min,随后取出催化剂;s2-3、二级处理:将第二份石化废水中加入步骤s2-2中一级处理后的催化剂同时通入臭氧,催化剂的投放量为110g/l,多余的10g/l的催化剂存储备用,臭氧的通入量为0.3-0.5mg/min

·

l-1

,处理时间为100-120min,随后取出催化剂,将取出的110g/l催化剂以处理第二份石化废水相同的臭氧通入量和处理时间完成第三份石化废水的处理,随后再次取出催化剂,将再次取出的110g/l催化剂以处理第二份石化废水相同的臭氧通入量和处理时间完成第四份石化废水的处理;s2-4、三级处理:将步骤s2-3中第四份石化废水处理后取出的催化剂进行研磨,得到粒径为2-4mm的细粒催化剂,将第五份石化废水中加入80g/l的细粒催化剂和步骤s2-3中多余的10g/l的催化剂组成的混合催化剂,同时通入臭氧,多余的30g/l的细粒催化剂存储备用,臭氧的通入量为0.5-0.6mg/min

·

l-1

,处理时间为100-110min,随后取出混合催化剂,将取出的90g/l混合催化剂以处理第五份石化废水相同的臭氧通入量和处理时间完成第六份石化废水的处理;s2-5、四级处理:将步骤s2-4中第六份石化废水处理后取出的混合催化剂进行深度焙烧,焙烧温度为680-710℃,得到深度焙烧催化剂,将第七份石化废水中加入90g/l的深度焙烧催化剂和步骤s2-4中多余的30g/l的细粒催化剂组成的二次混合催化剂,同时通入臭氧,臭氧的通入量为0.6-0.8mg/min

·

l-1

,处理时间为80-90min,随后取出二次混合催化剂,将取出的120g/l二次混合催化剂以处理第七份石化废水相同的臭氧通入量和处理时间完成第八份石化废水的处理,即完成1个单位重量石化废水的处理。

7.进一步地,所述步骤s1-1中活性氧化铝为α-al2o3或γ-al2o3,α-al2o3或γ-al2o3具有较大的比表面和孔径,吸附性好,且具有一定的热稳定性和抗压强度。

8.进一步地,所述步骤s1-2的混合金属浸渍剂中硝酸铜和硝酸锰的重量比为1:1-1.35,硝酸铜的浓度为0.3-0.5mol/l,硝酸锰的浓度为0.03-0.06mol/l,通过负载两种金属促使静电或氢键的引力作用增强臭氧在催化剂表面的分解,金属含量过高会阻塞催化剂孔结构。

9.进一步地,所述步骤s1-3中锌盐为硝酸锌或氯化锌,锌盐促进了活性炭的吸附作用。

10.进一步地,所述步骤s1-1中所选取的活性氧化铝的活化方法为:将氧化铝使用去离子水清洗3次,随后浸泡在浓度为0.1-0.2mol/l的盐酸溶液中活化2h,干燥后得到活性氧化铝,活性氧化铝经过活化后可进一步提高氧化铝的活性。

11.进一步地,所述步骤s1-2中在静置浸渍过程进行12h时,向浸渍槽内添加浓度为0.1-0.2mol/l的edta-2na溶液,edta-2na溶液与混合金属浸渍剂的重量比为0.25-0.3:1,加入edta-2na溶液能够确保金属浸渍更加充分。

12.进一步地,所述步骤s1-2中活性氧化铝与混合金属浸渍剂的重量比为1:1.15-1.2,步骤s1-3中活性炭与锌浸渍剂的重量比为1:1.35-1.45。

13.进一步地,所述步骤s2-3中多余的10g/l的催化剂以及步骤s2-4中多余的30g/l的细粒催化剂在存储前,在45-50℃条件下烘干,随后在5-7℃条件下保存,通过烘干可确保取出的催化剂能够保持良好的活性从而保证了后续处理步骤的催化效果。

14.进一步地,所述步骤s2-5中进行四级处理的同时进行紫外灯光照处理,所使用的紫外灯为真空紫外灯,波长为185-195nm,通过紫外灯光照处理保证了在处理后半段也能够具有高效的处理效果。

15.本发明的有益效果是:(1)本发明的石化废水处理方法通过对催化剂及其制备方法进行改进,使该催化剂对石化废水二级出水难降解有机物(尤其是亲水性组分)具有较高催化活性。又在该催化剂的基础上对臭氧氧化处理步骤进行了优化,使优化后的石化废水处理方法能够具备良好的处理效果,同时资源最大化利用,有效节省了成本;(2)本发明的石化废水处理方法通过对催化剂的重复利用最大化挖掘催化剂的潜能,同时为确保每一份废水的处理效果,在催化剂的重复利用过程中采用保留一部分的方式,同时进行有效保存,进一步提高了处理效率,保证了每一份石化废水均能够达到处理排放标准。

附图说明

16.图1是本发明的石化废水处理方法工艺流程图;图2是本发明的石化废水处理方法的催化剂未进行三级处理的催化剂表面形貌扫描电镜图;图3是本发明的石化废水处理方法的催化剂进了行三级处理的催化剂表面形貌扫描电镜图。

具体实施方式

17.实施例1一种基于非均相催化臭氧氧化的石化废水处理方法,包括以下步骤:s1、催化剂制备:s1-1、载体选取:选取活性氧化铝和活性炭作为催化剂的载体,活性氧化铝为γ-al2o3,活性氧化铝的活化方法为:将氧化铝使用去离子水清洗3次,随后浸泡在浓度为0.1mol/l的盐酸溶液中活化2h,干燥后得到活性氧化铝,活性氧化铝与活性炭的重量比为3:1,将活性氧化铝和活性炭分别研磨,使活性氧化铝的粒径为5mm,活性炭的粒径为6mm;s1-2、活性氧化铝金属浸渍:将硝酸铜和硝酸锰组合而成的混合金属浸渍剂倒入浸渍槽内,硝酸铜和硝酸锰的重量比为1:1.2,硝酸铜的浓度为0.4mol/l,硝酸锰的浓度为0.04mol/l,将活性氧化铝放置在浸渍槽内使混合金属浸渍剂淹没活性氧化铝,静置浸渍

24h,活性氧化铝与混合金属浸渍剂的重量比为1:1.18,在静置浸渍过程进行12h时,向浸渍槽内添加浓度为0.1mol/l的edta-2na溶液,edta-2na溶液与混合金属浸渍剂的重量比为0.28:1,取出活性氧化铝在80℃下烘干12min,随后升温至520℃焙烧,得到cu-mn负载的活性氧化铝;s1-3、活性炭金属浸渍:将锌盐和尿素以2:1.25的重量比混合加入去离子水混合制备得到浓度为11mol/l的锌浸渍剂,锌盐为硝酸锌,将锌浸渍剂倒入浸渍槽内,再将活性炭放置在浸渍槽内使锌浸渍剂淹没活性炭,活性炭与锌浸渍剂的重量比为1:1.4,在60℃条件下搅拌浸渍30min,随后升温至90℃静置浸渍11h,取出后在80℃下烘干13imn,随后升温至335℃焙烧,得到zn负载的活性炭;s1-4、混合:将步骤s1-2制备的cu-mn负载的活性氧化铝和步骤s1-3制备的zn负载的活性炭混合均匀,得到催化剂;s2、石化废水分步处理:s2-1、石化废水分级:将单位重量的待处理的石化废水分为8等份;s2-2、一级处理:将第一份石化废水中加入催化剂同时通入臭氧,催化剂的投放量为120g/l,臭氧的通入量为0.3mg/min

·

l-1

,处理时间为90min,随后取出催化剂;s2-3、二级处理:将第二份石化废水中加入步骤s2-2中一级处理后的催化剂同时通入臭氧,催化剂的投放量为110g/l,多余的10g/l的催化剂存储备用,在存储前在46℃条件下烘干,随后在6℃条件下保存,臭氧的通入量为0.4mg/min

·

l-1

,处理时间为110min,随后取出催化剂,将取出的110g/l催化剂以处理第二份石化废水相同的臭氧通入量和处理时间完成第三份石化废水的处理,随后取出催化剂,将取出的110g/l催化剂以处理第二份石化废水相同的臭氧通入量和处理时间完成第四份石化废水的处理;s2-4、三级处理:将步骤s2-3中第四份石化废水处理后取出的催化剂进行研磨,得到粒径为3mm的细粒催化剂,将第五份石化废水中加入80g/l的细粒催化剂和步骤s2-3中多余的10g/l的催化剂组成的混合催化剂,同时通入臭氧,多余的30g/l的细粒催化剂存储备用,在存储前在48℃条件下烘干,随后在6℃条件下保存,臭氧的通入量为0.55mg/min

·

l-1

,处理时间为105min,随后取出混合催化剂,将取出的90g/l混合催化剂以处理第五份石化废水相同的臭氧通入量和处理时间完成第六份石化废水的处理;s2-5、四级处理:将步骤s2-4中第六份石化废水处理后取出的混合催化剂进行深度焙烧,焙烧温度为690℃,得到深度焙烧催化剂,将第七份石化废水中加入90g/l的深度焙烧催化剂和步骤s2-4中多余的30g/l的细粒催化剂组成的二次混合催化剂,同时通入臭氧,臭氧的通入量为0.7mg/min

·

l-1

,处理时间为85min,随后取出二次混合催化剂,将取出的120g/l二次混合催化剂以处理第七份石化废水相同的臭氧通入量和处理时间完成第八份石化废水的处理,进行四级处理的同时进行紫外灯光照处理,所使用的紫外灯为真空紫外灯,波长为190nm,即完成1个单位重量石化废水的处理。

18.实施例2本实施例与实施例1基本相同,其不同之处在于:s1-1中,活性氧化铝为α-al2o3,活性氧化铝的活化方法为:将氧化铝使用去离子水清洗3次,随后浸泡在浓度为0.2mol/l的盐酸溶液中活化2h,干燥后得到活性氧化铝,活性氧化铝与活性炭的重量比为3:1,将活性氧化铝和活性炭分别研磨,使活性氧化铝的粒径为

8mm,活性炭的粒径为10mm。

19.实施例3本实施例与实施例1基本相同,其不同之处在于:s1-1中,将活性氧化铝和活性炭分别研磨,使活性氧化铝的粒径为6mm,活性炭的粒径为8mm。

20.实施例4本实施例与实施例1基本相同,其不同之处在于:s1-2中,将硝酸铜和硝酸锰组合而成的混合金属浸渍剂倒入浸渍槽内,硝酸铜和硝酸锰的重量比为1:1.35,硝酸铜的浓度为0.5mol/l,硝酸锰的浓度为0.06mol/l,将活性氧化铝放置在浸渍槽内使混合金属浸渍剂淹没活性氧化铝,静置浸渍24h,活性氧化铝与混合金属浸渍剂的重量比为1:1.2,在静置浸渍过程进行12h时,向浸渍槽内添加浓度为0.2mol/l的edta-2na溶液,edta-2na溶液与混合金属浸渍剂的重量比为0.3:1,取出活性氧化铝在80℃下烘干15min,随后升温至550℃焙烧,得到cu-mn负载的活性氧化铝。

21.实施例5本实施例与实施例1基本相同,其不同之处在于:s1-2中,将硝酸铜和硝酸锰组合而成的混合金属浸渍剂倒入浸渍槽内,硝酸铜和硝酸锰的重量比为1:1,硝酸铜的浓度为0.3mol/l,硝酸锰的浓度为0.03mol/l,将活性氧化铝放置在浸渍槽内使混合金属浸渍剂淹没活性氧化铝,静置浸渍24h,活性氧化铝与混合金属浸渍剂的重量比为1:1.15,在静置浸渍过程进行12h时,向浸渍槽内添加浓度为0.1mol/l的edta-2na溶液,edta-2na溶液与混合金属浸渍剂的重量比为0.25:1,取出活性氧化铝在80℃下烘干10min,随后升温至500℃焙烧,得到cu-mn负载的活性氧化铝。

22.实施例6本实施例与实施例1基本相同,其不同之处在于:s1-3中,将锌盐和尿素以2:1.25的重量比混合加入去离子水混合制备得到浓度为10mol/l的锌浸渍剂,锌盐为氯化锌,将锌浸渍剂倒入浸渍槽内,再将活性炭放置在浸渍槽内使锌浸渍剂淹没活性炭,活性炭与锌浸渍剂的重量比为1:1.35,在55℃条件下搅拌浸渍30min,随后升温至85℃静置浸渍10h,取出后在80℃下烘干10imn,随后升温至330℃焙烧,得到zn负载的活性炭。

23.实施例7本实施例与实施例1基本相同,其不同之处在于:s1-3中,将锌盐和尿素以2:1.25的重量比混合加入去离子水混合制备得到浓度为13mol/l的锌浸渍剂,锌盐为氯化锌,将锌浸渍剂倒入浸渍槽内,再将活性炭放置在浸渍槽内使锌浸渍剂淹没活性炭,活性炭与锌浸渍剂的重量比为1:1.45,在65℃条件下搅拌浸渍30min,随后升温至95℃静置浸渍12h,取出后在80℃下烘干15imn,随后升温至340℃焙烧,得到zn负载的活性炭。

24.实施例8本实施例与实施例1基本相同,其不同之处在于:s2-2、一级处理:将第一份石化废水中加入催化剂同时通入臭氧,催化剂的投放量为120g/l,臭氧的通入量为0.2mg/min

·

l-1

,处理时间为80min,随后取出催化剂;

s2-3、二级处理:将第二份石化废水中加入步骤s2-2中一级处理后的催化剂同时通入臭氧,催化剂的投放量为110g/l,多余的10g/l的催化剂存储备用,在存储前在45℃条件下烘干,随后在5℃条件下保存,臭氧的通入量为0.3mg/min

·

l-1

,处理时间为100min,随后取出催化剂,将取出的110g/l催化剂以处理第二份石化废水相同的臭氧通入量和处理时间完成第三份石化废水的处理,随后再次取出催化剂,将再次取出的110g/l催化剂以处理第二份石化废水相同的臭氧通入量和处理时间完成第四份石化废水的处理;s2-4、三级处理:将步骤s2-3中第四份石化废水处理后取出的催化剂进行研磨,得到粒径为2mm的细粒催化剂,将第五份石化废水中加入80g/l的细粒催化剂和步骤s2-3中多余的10g/l的催化剂组成的混合催化剂,同时通入臭氧,多余的30g/l的细粒催化剂存储备用,在存储前在45℃条件下烘干,随后在5℃条件下保存,臭氧的通入量为0.5mg/min

·

l-1

,处理时间为100min,随后取出混合催化剂,将取出的90g/l混合催化剂以处理第五份石化废水相同的臭氧通入量和处理时间完成第六份石化废水的处理;s2-5、四级处理:将步骤s2-4中第六份石化废水处理后取出的混合催化剂进行深度焙烧,焙烧温度为680℃,得到深度焙烧催化剂,将第七份石化废水中加入90g/l的深度焙烧催化剂和步骤s2-4中多余的30g/l的细粒催化剂组成的二次混合催化剂,同时通入臭氧,臭氧的通入量为0.6mg/min

·

l-1

,处理时间为80min,随后取出二次混合催化剂,将取出的120g/l二次混合催化剂以处理第七份石化废水相同的臭氧通入量和处理时间完成第八份石化废水的处理,进行四级处理的同时进行紫外灯光照处理,所使用的紫外灯为真空紫外灯,波长为185nm,即完成1个单位重量石化废水的处理。

25.实施例9本实施例与实施例1基本相同,其不同之处在于:s2-2、一级处理:将第一份石化废水中加入催化剂同时通入臭氧,催化剂的投放量为120g/l,臭氧的通入量为0.4mg/min

·

l-1

,处理时间为100min,随后取出催化剂;s2-3、二级处理:将第二份石化废水中加入步骤s2-2中一级处理后的催化剂同时通入臭氧,催化剂的投放量为110g/l,多余的10g/l的催化剂存储备用,在存储前在50℃条件下烘干,随后在7℃条件下保存,臭氧的通入量为0.5mg/min

·

l-1

,处理时间为120min,随后取出催化剂,将取出的110g/l催化剂以处理第二份石化废水相同的臭氧通入量和处理时间完成第三份石化废水的处理,随后再次取出催化剂,将再次取出的110g/l催化剂以处理第二份石化废水相同的臭氧通入量和处理时间完成第四份石化废水的处理;s2-4、三级处理:将步骤s2-3中第四份石化废水处理后取出的催化剂进行研磨,得到粒径为4mm的细粒催化剂,向第五份石化废水中加入80g/l的细粒催化剂和步骤s2-3中多余的10g/l的催化剂组成的混合催化剂,同时通入臭氧,多余的30g/l的细粒催化剂存储备用,在存储前在50℃条件下烘干,随后在7℃条件下保存,臭氧的通入量为0.6mg/min

·

l-1

,处理时间为110min,随后取出混合催化剂,将取出的90g/l混合催化剂以处理第五份石化废水相同的臭氧通入量和处理时间完成第六份石化废水的处理;s2-5、四级处理:将步骤s2-4中第六份石化废水处理后取出的混合催化剂进行深度焙烧,焙烧温度为710℃,得到深度焙烧催化剂,将第七份石化废水中加入90g/l的深度焙烧催化剂和步骤s2-4中多余的30g/l的细粒催化剂组成的二次混合催化剂,同时通入臭氧,臭氧的通入量为0.8mg/min

·

l-1

,处理时间为90min,随后取出二次混合催化剂,将取出的

120g/l二次混合催化剂以处理第七份石化废水相同的臭氧通入量和处理时间完成第八份石化废水的处理,进行四级处理的同时进行紫外灯光照处理,所使用的紫外灯为真空紫外灯,波长为195nm,即完成1个单位重量石化废水的处理。

26.实验例下面将结合具体的实验对本发明的基于非均相催化臭氧氧化的石化废水处理方法处理效果进行验证,所选取的石化废水中亲水性物质占到了总toc的57%。首先,以实施例1中的方法为例,主要对比结合了步骤s2中石化废水分步处理后对石化废水处理效果的影响,同时与对比例1进行对比,对比例1中处理的石化废水的量与实施例1中相同,步骤s1制备的催化剂相同,但不进行步骤s2,催化剂的投放量为120g/l,臭氧的通入量为0.3mg/min

·

l-1

,同时与对比例2进行对比,对比例2中使用常规活性炭催化剂,催化剂的投放量为120g/l,臭氧的通入量为0.3mg/min

·

l-1

,对比结果如表1所示。

27.表1 实施例1与对比例1和2的石化废水处理结果由表1数据可知,实施例1和对比例1中相同的催化剂通过本发明的步骤s2石化废水分步处理后,亲水性物质含量较高的toc的去除率显著提升,对比例1与对比例2中采用相同方法而采用不同的催化剂时,本发明制备得到的催化剂对toc的去除效果更好。

28.再对实施例1中每一份石化废水的toc(尤其是亲水性组分)去除率进行对比可以发现,8份石化废水的toc去除率并没有太大差异,第一份和第四份之间仅仅相差1%,说明本发明制备的催化剂具有一定的稳定性,重复使用后依然具有较好的催化活性;而第五份废水的去除率有了显著提高,这是因为使用后的催化剂表面变的密实,如图2、3催化剂表面形貌变化扫描电镜对比图所示,其中,图2为未进行三级处理的催化剂表面形貌扫描电镜图,图3为进行了三级处理的催化剂表面形貌扫描电镜图,通过三级处理对取出的催化剂进行再次研磨能够使催化剂的表面更为疏松,催化活性有所提高;第七、第八份废水在催化剂活性已经有所降低的条件下,通过配合紫外光照射处理依然能够达到较高的处理效果。

29.此外,实施例2-9中的参数调整均是在本发明给出的最优参数范围内的调整,臭氧投量和催化剂投量均在一个合理的范围内,所起到的技术效果与实施例1差异不大,也能够达到相同的cod和toc去除效果,对亲水性组分具有较高的催化活性,经催化臭氧氧化后,cod和toc均满足《石油化学污染物排放标准》(gb31571-2015)相应的排放限值(cod<60mg/l,toc<20mg/l)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1