一种非光气法分离精制1,5-戊二异氰酸酯的装置系统及方法

1.本发明涉及化工技术领域,尤其涉及一种非光气法分离精制1,5-戊二异氰酸酯的装置系统及方法。

背景技术:

2.1,5-戊二异氰酸酯具有优良的耐候性和色泽稳定性,可在制备水性异氰酸酯胶粘剂、车漆、高性能涂料等领域广泛使用。这种新型固化剂的应用领域与1,6-己二异氰酸酯固化剂相同,耐化学性和物理机械性能更好,可覆盖1,6-己二异氰酸酯的应用领域。1,5-戊二异氰酸酯可以增强油漆、胶黏剂的耐化学性、耐擦伤性、易涂装性,且光泽度更高、耐黄变,极具市场应用潜力。

3.目前1,5-戊二异氰酸酯主要采用光气法生产。cn101495643a公开了制备五亚甲基1,5-二异氰酸酯的方法,其中提出了光气法合成1,5-戊二异氰酸酯路线。但光化合成的过程中生成的少量单氯异氰酸酯、胺基盐酸盐或脲类化合物,影响产品的纯度、酸值和水解氯,从而影响优良的性能。

4.cn114133343a公开了一种高真空下提纯异氰酸酯的方法,提出了减压精馏1,5-戊二异氰酸酯纯化工艺,通过调整塔温和真空度,不断提纯去除杂质,产品纯度达到99.5%以上。

5.鉴于原料光气剧毒且过程控制成本较高,发展非光气路线势在必行。cn102782146a公开了1,5-戊二异氰酸酯的制造方法,提出戊二异氰酸酯液相热分解法,其在重沸点惰性溶剂中热分解,并从中抽提得到纯度》99.5%的1,5-戊二异氰酸酯产品,但分离过程1,5-戊二异氰酸酯聚合损失严重,且未提及如何分离回收单氨基甲酸酯中间体单氨基甲酸酯及聚合1,5-戊二异氰酸酯。

6.1,5-戊二异氰酸酯产品精制分离主要存在以下问题:(1)1,5-戊二异氰酸酯为热敏性物质,精馏过程中会导致其发生聚合副反应,如何控制分离过程聚合损失至关重要;(2)单氨基甲酸酯中间体和聚合1,5-戊二异氰酸酯沸点接近,二者分离困难。

7.因此,如何得到高纯度1,5-戊二异氰酸酯同时减少分离过程1,5-戊二异氰酸酯聚合,并高效回收分离高纯单氨基甲酸酯用于循环热解是非光气法生产1,5-戊二异氰酸酯亟待解决的问题。

技术实现要素:

8.鉴于现有技术中存在的问题,本发明提供一种非光气法分离精制1,5-戊二异氰酸酯的装置系统及方法,采用依次连接的脱溶剂塔、脱重塔、稳定剂混合装置和产品精制塔,将待处理原料进行分离,得到高纯度的1,5-戊二异氰酸酯,同时减少1,5-戊二异氰酸酯聚合。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种非光气法分离精制1,5-戊二异氰酸酯的装置系统,所

述装置系统包括依次连接的脱溶剂塔、脱重塔、稳定剂混合装置和产品精制塔,所述产品精制塔的中部设置有物料出口。

11.本发明所述的非光气法分离精制1,5-戊二异氰酸酯的装置系统在产品精制塔前设置稳定剂混合装置,通过加入稳定剂来避免1,5-戊二异氰酸酯在分离过程中的聚合损失。

12.优选地,所述装置系统还包括原料预热器。

13.优选地,所述原料预热器设置在所述脱溶剂塔的进料管路上。

14.优选地,所述脱溶剂塔和脱重塔之间设置有再沸器。

15.本发明优选在脱溶剂塔和脱重塔之间设置有再沸器,是由于1,5-戊二异氰酸酯和单氨基甲酸酯等物质均为热敏性物质,长时间处于高温下容易引发聚合,因此设置再沸器以减少1,5-戊二异氰酸酯和单氨基甲酸酯的聚合。

16.优选地,所述再沸器包括降膜再沸器。

17.优选地,所述脱溶剂塔与再沸器之间设置有物料输送泵。

18.优选地,所述脱溶剂塔的进料口设置于脱溶剂塔的中部。

19.优选地,所述装置系统还包括抽真空装置。

20.优选地,所述抽真空装置分别与脱溶剂塔塔顶、脱重塔塔顶和产品精制塔塔顶相连。

21.优选地,所述装置系统还包括脱溶剂塔塔顶冷却组件。

22.优选地,所述脱溶剂塔塔顶冷却组件包括脱溶剂塔塔顶第一冷凝器、脱溶剂塔塔顶回流罐和脱溶剂塔塔顶第二冷凝器。

23.优选地,所述脱溶剂塔、脱溶剂塔塔顶第一冷凝器和脱溶剂塔塔顶回流罐依次循环连接。

24.优选地,所述脱溶剂塔塔顶回流罐还依次与脱溶剂塔塔顶第二冷凝器、溶剂储罐和抽真空装置相连。

25.优选地,所述装置系统还包括脱重塔塔顶冷却组件。

26.优选地,所述脱重塔塔顶冷却组件包括脱重塔塔顶第一冷凝器和脱重塔塔顶第二冷凝器。

27.优选地,所述脱重塔塔顶第一冷凝器与脱重塔循环连接。

28.本发明优选所述脱重塔塔顶第一冷凝器与脱重塔循环连接,是由于溶剂与其他组分沸点相差较大,同时为了降低脱重塔成本,故将脱重塔塔顶第一冷凝器与脱重塔主体连接在一起,连接方法可采用焊接,气相走管程,冷凝工质走壳程。

29.优选地,所述脱重塔塔顶第一冷凝器、脱重塔塔顶第二冷凝器、溶剂储罐和抽真空装置依次连接。

30.优选地,所述脱重塔还依次与脱重塔塔底急冷器和聚合1,5-戊二异氰酸酯储罐相连。

31.优选地,所述装置系统还包括脱重塔中部冷凝回流组件。

32.优选地,所述脱重塔中部冷凝回流组件包括依次连接的脱重塔中部物料冷凝器、物料输送泵和脱重塔中部物料储罐。

33.优选地,所述脱重塔中部物料储罐分别与脱重塔和稳定剂混合装置相连。

34.优选地,所述装置系统还包括产品精制塔塔顶冷却组件。

35.优选地,所述产品精制塔塔顶冷却组件包括产品精制塔塔顶第一冷凝器和产品精制塔塔顶第二冷凝器。

36.优选地,所述产品精制塔塔顶第一冷凝器与产品精制塔循环连接。

37.优选地,所述产品精制塔塔顶第一冷凝器、产品精制塔塔顶第二冷凝器、溶剂回收罐和抽真空装置依次连接。

38.优选地,所述装置系统还包括产品精制塔中部冷凝回流组件。

39.优选地,所述产品精制塔中部冷凝回流组件包括依次连接的产品精制塔中部物料冷凝器、物料输送泵和产品精制塔中部物料储罐。

40.优选地,所述产品精制塔中部物料储罐分别与产品精制塔和1,5-戊二异氰酸酯储罐相连。

41.优选地,所述产品精制塔中部物料储罐与1,5-戊二异氰酸酯储罐之间设置有急冷器。

42.优选地,所述产品精制塔的塔底设置有再沸器。

43.优选地,所述再沸器包括降膜再沸器。

44.优选地,所述产品精制塔还依次与产品精制塔塔底急冷器和单氨基甲酸酯储罐相连。

45.本发明优选产品精制塔的塔底物料出口与单氨基甲酸酯储罐之间设置产品精制塔塔底急冷器,以减少1,5-戊二异氰酸酯的聚合,急冷器快速将1,5-戊二异氰酸酯冷凝至50℃以下,以减少其在高温区的停留时间。

46.第二方面,本发明还提供一种非光气法分离精制1,5-戊二异氰酸酯的方法,所述方法采用第一方面所述的非光气法分离精制1,5-戊二异氰酸酯的装置系统进行,所述方法包括以下步骤:

47.待处理原料进入脱溶剂塔进行脱溶剂处理,脱溶剂塔塔顶产出溶剂,脱溶剂塔塔底物料进入脱重塔进行脱重处理,脱重塔中部采出的物料与稳定剂在稳定剂混合装置中混合后,进入产品精制塔中进行精制处理,产品精制塔塔底产出单氨基甲酸酯,产品精制塔中部产出1,5-戊二异氰酸酯。

48.优选地,步骤(1)所述待处理原料包括溶剂、1,5-戊二异氰酸酯、聚合1,5-戊二异氰酸酯和单氨基甲酸酯。

49.优选地,所述待处理原料中1,5-戊二异氰酸酯、聚合1,5-戊二异氰酸酯和单氨基甲酸酯的质量总和为原料总质量的10wt%~50wt%,例如10wt%、20wt%、30wt%、40wt%或50wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,其余为惰性溶剂。

50.优选地,所述待处理原料经预热后进入脱溶剂塔。

51.优选地,所述预热的温度为110℃~200℃,例如110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃或200℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52.优选地,步骤(1)所述脱溶剂塔的理论板数为5~30,例如5、10、13、15、17、20、23、25、27或30等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优

选为20。

53.优选地,所述脱溶剂塔的操作压力为2kpa~50kpa,例如2kpa、10kpa、20kpa、30kpa、40kpa或50kpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;塔釜温度为100℃~200℃,例如100℃、130℃、150℃、170℃或200℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;回流比为0.1~5,例如0.1、0.5、1、2、3、4或5等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54.优选地,所述脱溶剂塔塔底物料中溶剂的质量分数≤2wt%,例如2wt%、1.7wt%、1.5wt%、1.3wt%、1wt%或0.7wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为1wt%~2wt%。

55.优选地,所述脱溶剂塔塔底物料经再沸器进入脱重塔进行脱重处理。

56.优选地,所述脱重塔的理论板数为6~20,例如6、10、12、14、16、18或20等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;操作压力为0.2kpa~10kpa,例如0.2kpa、0.4kpa、0.6kpa、1kpa、3kpa、5kpa、6kpa或10kpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;塔釜温度为120℃~230℃,例如120℃、160℃、180℃、200℃、220℃或230℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57.优选地,所述脱重塔塔顶采出溶剂。

58.优选地,所述脱重塔塔顶采出的溶剂经脱重塔塔顶冷却组件冷凝后回收。

59.优选地,所述脱重塔塔底采出的物料中聚合1,5-戊二异氰酸酯的质量分数≥90wt%,例如可以是90wt%、91wt%、93wt%、95wt%或99wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60.优选地,步骤(2)所述脱重塔中部采出的物料分为两路,一路经过脱重塔中部冷凝回流组件冷凝后回收,另一路与稳定剂在稳定剂混合装置中混合。

61.优选地,所述稳定剂包括对甲苯磺酰胺、邻甲苯磺酰胺或对甲苯基磺酰异氰酸酯中的任意一种或至少两种的组合,其中典型但非限制性的组合包括对甲苯磺酰胺和邻甲苯磺酰胺的组合,对甲苯基磺酰异氰酸酯和对甲苯磺酰胺的组合或邻甲苯磺酰胺、对甲苯基磺酰异氰酸酯和对甲苯磺酰胺三者的组合。

62.优选地,所述稳定剂的添加量为脱重塔中部采出的物料中1,5-戊二异氰酸酯与单氨基甲酸酯的总质量的0.1wt

‰

~1wt

‰

,例如0.1wt

‰

、0.3wt

‰

、0.5wt

‰

、0.7wt

‰

或1wt

‰

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

63.优选地,步骤(3)所述产品精制塔塔顶采出溶剂。

64.优选地,所述产品精制塔塔顶采出的溶剂经产品精制塔塔顶冷却组件冷凝后回收。

65.优选地,所述产品精制塔的理论板数为10~30,例如10、15、20、25或30等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;操作压力为0.2kpa~2kpa,例如0.2kpa、0.4kpa、0.6kpa、1kpa、0.2kpa、1.4kpa、1.6kpa或2kpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;塔釜温度为160℃~230℃,例如160℃、180℃、200℃、220℃或230℃等,但并不仅限于所列举的数值,该数值范围内其他未

产品精制塔塔底急冷器;20-溶剂储罐。

具体实施方式

76.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

77.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

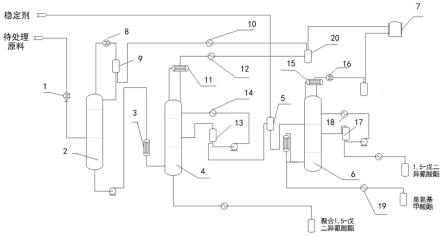

78.作为本发明发一个具体实施方式,提供一种非光气法分离精制1,5-戊二异氰酸酯的装置系统,其结构示意图如图1所示。

79.所述装置系统包括依次连接的脱溶剂塔2、脱重塔4、稳定剂混合装置5和产品精制塔6,所述产品精制塔6的中部设置有物料出口。

80.所述装置系统还包括原料预热器1;所述原料预热器1设置在所述脱溶剂塔2的进料管路上。

81.所述脱溶剂塔2和脱重塔4之间设置有再沸器;所述再沸器包括降膜再沸器3。所述脱溶剂塔2与再沸器之间设置有物料输送泵;所述脱溶剂塔2的进料口设置于脱溶剂塔2的中部。

82.所述装置系统还包括抽真空装置7;所述抽真空装置7分别与脱溶剂塔2塔顶、脱重塔4塔顶和产品精制塔6塔顶相连。

83.所述装置系统还包括脱溶剂塔塔顶冷却组件;所述脱溶剂塔塔顶冷却组件包括脱溶剂塔塔顶第一冷凝器8、脱溶剂塔塔顶回流罐9和脱溶剂塔塔顶第二冷凝器10;所述脱溶剂塔2、脱溶剂塔塔顶第一冷凝器8和脱溶剂塔塔顶回流罐9依次循环连接;所述脱溶剂塔塔顶回流罐9还依次与脱溶剂塔塔顶第二冷凝器10、溶剂储罐20和抽真空装置7相连。

84.所述装置系统还包括脱重塔塔顶冷却组件;所述脱重塔塔顶冷却组件包括脱重塔塔顶第一冷凝器11和脱重塔塔顶第二冷凝器12;所述脱重塔塔顶第一冷凝器11与脱重塔4循环连接;所述脱重塔塔顶第一冷凝器11、脱重塔塔顶第二冷凝器12、溶剂储罐20和抽真空装置7依次连接;所述脱重塔4还依次与脱重塔塔底急冷器和聚合1,5-戊二异氰酸酯储罐相连。

85.所述装置系统还包括脱重塔中部冷凝回流组件;所述脱重塔中部冷凝回流组件包括依次连接的脱重塔中部物料冷凝器14、物料输送泵和脱重塔中部物料储罐13;所述脱重塔中部物料储罐13分别与脱重塔4和稳定剂混合装置5相连。

86.所述装置系统还包括产品精制塔塔顶冷却组件;所述产品精制塔塔顶冷却组件包括产品精制塔塔顶第一冷凝器15和产品精制塔塔顶第二冷凝器16;所述产品精制塔塔顶第一冷凝器15与产品精制塔6循环连接;所述产品精制塔塔顶第一冷凝器15、产品精制塔塔顶第二冷凝器16、溶剂回收罐和抽真空装置7依次连接。

87.所述装置系统还包括产品精制塔中部冷凝回流组件;所述产品精制塔中部冷凝回流组件包括依次连接的产品精制塔中部物料冷凝器18、物料输送泵和产品精制塔中部物料储罐17;所述产品精制塔中部物料储罐17分别与产品精制塔6和1,5-戊二异氰酸酯储罐相连;所述产品精制塔中部物料储罐17与1,5-戊二异氰酸酯储罐之间设置有急冷器。所述产品精制塔的塔底设置有再沸器;所述再沸器包括降膜再沸器。所述产品精制塔6还依次与产品精制塔塔底急冷器19和单氨基甲酸酯储罐相连。

88.作为本发明的一个具体实施方式,还提供一种非光气法分离精制1,5-戊二异氰酸酯的方法,所述方法采用上述的非光气法分离精制1,5-戊二异氰酸酯的装置系统进行。所述方法包括以下步骤:

89.(1)pdi(1,5-戊二异氰酸酯)的质量分数为14wt%,聚合pdi的质量分数为2wt%,pmi(单氨基甲酸酯)的质量分数为4wt%,溶剂的质量分数为80wt%的待处理原料经原料预热器1预热后进入进入理论塔板数为20的脱溶剂塔2进行脱溶剂处理,待处理原料的流率为95kg/h,脱溶剂塔2的操作压力为20kpa,塔釜操作温度为160℃,设置回流比为1;

90.脱溶剂塔2塔顶产出的溶剂经脱溶剂塔塔顶冷却组件进行冷却后会得到纯度达99wt%的溶剂,塔釜产出的物料包括pdi、聚合pdi和pmi浓缩液,pdi含量为76wt%,pmi含量为19wt%,pdi聚合体含量为5wt%;脱溶剂塔2塔底物料进入依靠压力差进入降膜再沸器3,经降膜再沸器3进入脱重塔4进行脱重处理;

91.(2)脱重塔4的理论板数为8,塔釜压力为1kpa,塔釜操作温度为190℃,脱重塔4塔顶物料经脱重塔塔顶冷却组件冷凝后得到溶剂;脱重塔4塔底产物物料经急冷后产出聚合pdi,脱重塔4中部第2块塔板采出的pdi和pmi混合物中50%经脱重塔中部物料冷凝器14冷凝至30℃后经计量泵打入脱重塔4塔顶,其余部分进入稳定剂混合装置5,向稳定剂混合装置5中加入pdi和pmi总质量1wt

‰

的复配稳定剂进行混合,得到混合物料;

92.(3)所述混合物料进入产品精制塔6塔中下部填料段,产品精制塔6的塔理论板数为15,塔釜压力为1.2kpa,塔釜操作温度控制在190℃;产品精制塔6塔底采出中间体pmi保温至85℃以液相进入储罐;产品精制塔6中段第3块塔板采出pdi产品,约50%经冷凝器冷凝器至50℃后经计量泵打入塔顶;采出的pdi产品经产品精制塔中部冷凝回流组件冷凝至30℃,然后靠重力进入产品储罐,pdi产品加入产品稳定剂后冷冻至8℃以内保存,产品稳定剂是抗氧化剂和阻聚剂的混合物;整个过程通过抽真空装置7保证装置系统的真空度。

93.上述具体实施方式中得到的pdi产品和回收溶剂的质量情况如表1所示。

94.表1

95.指标名称pdi溶剂纯度,wt%》99.899.9水解氯含量,ppm《100/nco含量,%≤43.0/色度,apha≤20≤20单程分离收率,%9799

96.表1中“/”表示没有数据。

97.从表1可以看出,本发明所述提供的非光气法分离精制1,5-戊二异氰酸酯的方法简单、易于操作,安全性高,能耗低,提取产品纯度高,产品分离收率高,1,5-戊二异氰酸酯产品单程分离收率可达97%以上,纯度高达99.8wt%以上;溶剂的纯度可达99.9wt%以上,溶剂单程分离收率可达99%。

98.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1