一种酯交联改性自具微孔聚合物气体分离膜的制备方法

1.本发明公开了一种酯交联改性自具微孔聚合物气体分离膜的制备方法,属于膜制备与应用技术领域。

背景技术:

2.近年来,随着co2等温室气体的排放量的不断增加,导致全球气候变暖愈演愈烈。因此发展co2等温室气体的捕集技术尤为迫切。作为一种新兴的气体分离技术,气体分离膜技术具备能耗低、分离效率高、成本低和易于放大等优点。气体分离膜作为气体分离膜装置的核心,膜性能直接决定了气体分离性能,所以研发高性能的气体分离膜材料是发展气体分离膜技术的必由之路。

3.针对传统的聚酰亚胺等气体分离膜材料存在渗透性低等缺点,详见《化工新型材料》,2020年第48卷第5期第7-11页,自具微孔聚合物(pim)气体分离膜材料作为新型的气体分离膜材料具备渗透性高、制备简单、易于加工和后修饰简便等优点,尤其是在co2的分离中表现出巨大的应用潜力。自pim膜被报道以来就受到了大量的关注和研究,详见《化工进展》,2021年第40卷第10期第5577-5589页,但是pim膜存在易老化和耐塑化性能差等不足。为了提高pim膜耐塑化性能差的不足,本发明拟通过交联的方法来提高pim膜的耐塑化性能。

技术实现要素:

4.针对现有自具微孔聚合物气体分离膜存在的不足,本发明提供一种酯交联改性自具微孔聚合物气体分离膜的制备方法。

5.为实现上述目的,本发明提供一种酯交联改性自具微孔聚合物气体分离膜及其制备方法,通过羧酸化pim-1改性得到改性pim-cooh为膜基材,以二醇类为交联剂,通过酯交联得到耐塑的改性自具微孔聚合物气体分离膜。

6.本发明的技术方案:

7.一种酯交联改性自具微孔聚合物气体分离膜的制备方法,步骤如下:

8.(1)羧基化pim-1的制备:将pim-1溶解于酸a溶液中,加入乙酸后,在反应温度为80-120℃条件下反应24-72h;而后将反应产物倒入溶剂a中进行清洗,反复清洗三遍后过滤后烘干即得到pim-cooh;

9.(2)制备单酯化pim-cooh:将pim-cooh溶于溶剂b中,在氮气氛围下,将体系升温到100-150℃条件下,首先添加催化剂a搅拌0.5-2h后再添加交联剂,反应15-24h;反应结束后,将溶液倒入溶剂c中析出,并且用溶剂c反复洗涤三遍,过滤烘干即得到单酯化pim-cooh;

10.(3)膜材料的制备:将单酯化pim-cooh溶于溶剂d中形成铸膜液,搅拌一段时间,静置脱泡后将铸膜液倒入表面皿中,自然挥发后,将膜在真空条件下烘干即可;

11.(4)酯化交联膜的制备:将(3)得到的膜置于真空条件下,保持交联温度为150-220

℃,交联时间为2-6h后取出,即可得到酯交联改性自具微孔聚合物气体分离膜。

12.所述酸a为盐酸、硫酸、硝酸、磷酸中的一种或两种以上混合;

13.所述溶剂a为甲醇、乙醇、水中的一种或两种以上混合;

14.所述溶剂b为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、四氢呋喃中的一种或两种以上混合;

15.所述溶剂c为甲醇、乙醇、水中的一种或两种以上混合;

16.所述溶剂d为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜、四氢呋喃中的一种或两种以上混合;

17.所述催化剂a为甲苯磺酸、对甲苯磺酸、苯甲酸中的一种或两种以上混合;

18.所述交联剂为乙二醇、丙二醇、丁二醇中的一种或两种以上混合;

19.步骤(1)中,pim-1与酸a溶液质量比为1:20-60,酸a溶液的浓度为10-50vol.%;乙酸与pim-1的质量为7.5-15;

20.步骤(2)中,pim-cooh在溶剂b中的质量分数为5.0-20.0wt.%;以摩尔比计,催化剂与pim-cooh的比为50-100:1;以摩尔比计,交联剂与pim-cooh的比为50-150:1。

21.步骤(3)中,铸膜液的浓度为2.0-10.0wt.%;铸膜液搅拌时间为12-48h;静置脱泡时间为24-72h;自然挥发时间为24-48h;膜烘干温度40-100℃。

22.与现有技术相比,本发明的有益效果:相较于其他交联方式,酯交联的条件温和,易于实现,效果明显;通过交联使气体分离膜内产生额外的气体传输通道,提高了膜的气体渗透性;酯交联可以显著提高膜的耐塑化性能,提高了co2等酸性气体分离的塑化压力。

附图说明

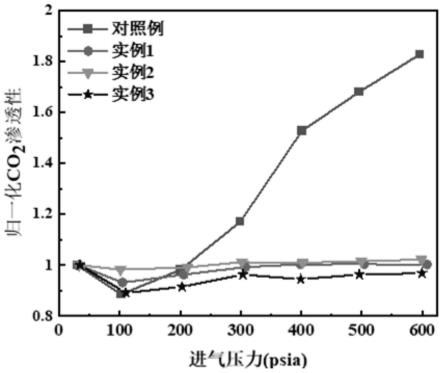

23.图1为酯交联气体分离膜耐co2塑化性能测试(测试条件:co2纯气,35℃)。

24.图2为实施例2中酯交联气体分离膜的sem断面图。

具体实施方式

25.下面结合附图和技术方案,进一步说明本发明的具体实施方式。

26.本发明所用pim-1的制备方法为:将6.80g 5,5',6,6'-四羟基-3,3,3',3'-四甲基-1,1'-螺旋双茚满,4.00g四氟对苯二腈,8.25g碳酸钾溶于60ml dmf和20ml甲苯中,160℃,n2氛围下反应约40min。将反应产物倒入甲醇中,反复清洗三遍后120℃烘干24h,即可得到固体pim-1。

27.气体渗透性测试:本发明中气体分离膜的渗透性测试采用的方法均为恒体积变压力法,测试温度为35℃。

28.对照例

29.将1.0g的pim-1加于40.0vol.%的浓盐酸溶液中,加入20ml的乙酸溶液,120℃下反应48h,而后将反应产物倒入大量甲醇和水中进行清洗,反复清洗三遍后过滤后60℃烘干即可得到pim-cooh。

30.取0.5g的pim-cooh溶于20ml n-甲基吡咯烷酮中形成均一的溶液,而后在氮气氛围下,将体系升温到100℃后加入0.30g的对甲苯磺酸搅拌均匀,而后加入6.25ml丙二醇作为交联剂进行反应。反应结束后,将溶液倒入大量的甲醇中析出,并且用水和乙醇反复洗涤

三遍,过滤烘干即可得到单酯化pim-cooh。

31.将单酯化0.2gpim-cooh溶于四氢呋喃中形成2.0wt.%的铸膜液,搅拌48h后,静置24h脱泡后将铸膜液倒入表面皿中,自然挥发约24h,将膜在真空条件下60℃烘干48h即可。

32.实施例1

33.将1.5g的pim-1加于60.0vol.%的浓硫酸溶液中,加入25ml的乙酸溶液,100℃下反应36h,而后将反应产物倒入大量甲醇和乙醇中进行清洗,反复清洗三遍后过滤后60℃烘干即可得到pim-cooh。

34.取0.5g的pim-cooh溶于40ml dmf中形成均一的溶液,而后在氮气氛围下,将体系升温到110℃后加入0.50g的甲苯磺酸搅拌均匀,而后加入6.50ml丙二醇作为交联剂进行反应。反应结束后,将溶液倒入大量的甲醇中析出,并且用水和甲醇反复洗涤三遍,过滤烘干即可得到单酯化pim-cooh。

35.将单酯化0.5gpim-cooh溶于四氢呋喃中形成5.0wt.%的铸膜液,搅拌48h后,静置48h脱泡后将铸膜液倒入表面皿中,自然挥发约24h,将膜在真空条件下80℃烘干24h即可。而后将膜放于真空条件下,220℃交联2h,冷却后即可得到交联膜。

36.实施例2

37.将2.0g的pim-1加于60.0vol.%的浓硝酸溶液中,加入30ml的乙酸溶液,120℃下反应24h,而后将反应产物倒入大量甲醇和水中反复清洗,反复清洗三遍后过滤后60℃烘干即可得到pim-cooh。

38.取1.0g的pim-cooh溶于60ml dmac中形成均一的溶液,而后在氮气氛围下,将体系升温到120℃后加入0.65g的二甲苯磺酸搅拌均匀,而后加入9.75ml丁二醇作为交联剂进行反应。反应结束后,将溶液倒入大量的甲醇中析出,并且用水和乙醇反复洗涤三遍,过滤烘干即可得到单酯化pim-cooh。

39.将单酯化0.4gpim-cooh溶于dmf中形成4.0wt.%的铸膜液,搅拌48h后,静置48h脱泡后将铸膜液倒入表面皿中,自然挥发约72h,将膜在真空条件下80℃烘干48h即可。而后将膜放于真空条件下,180℃交联4h,冷却后即可得到交联膜。

40.实施例3

41.将1.5g的pim-1加于60.0vol.%的浓硫酸溶液中,加入15ml的乙酸溶液,80℃下反应72h,而后将反应产物倒入大量水中反复清洗,反复清洗三遍后过滤后80℃烘干即可得到pim-cooh。

42.取2.0g的pim-cooh溶于80ml四氢呋喃中形成均一的溶液,而后在氮气氛围下,将体系升温到120℃后加入1.30g的苯甲酸搅拌均匀,而后加入13.00ml乙二醇作为交联剂进行反应。反应结束后,将溶液倒入大量的水中析出,并且用甲醇反复洗涤三遍,过滤烘干即可得到单酯化pim-cooh。

43.将单酯化0.5gpim-cooh溶于二甲基亚砜中形成5.0wt.%的铸膜液,搅拌24h后,静置48h脱泡后将铸膜液倒入表面皿中,自然挥发约48h,将膜在真空条件下60℃烘干72h即可。而后将膜放于真空条件下,200℃交联6h,冷却后即可得到交联膜。

44.如表1所示,交联后的膜(实施例1-3)其co2渗透性有了明显的提高,实施例2的co2渗透性提高至1491.86barrers,约为对照例的一倍。在图1中酯交联气体分离膜耐co2塑化性能测试,对照例co2渗透性随进气压力增加而增大,塑化压力约为100psia;实施例1-3中

co2渗透性随着进气压力增加并无明显的变化,在进气压力高达600psia时未观察到塑化压力,这说明酯交联可以明显的提高气体分离膜的耐塑化性能。

45.表1为对照例和实施例制备的气体分离膜的气体渗透性和选择性

46.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1