镍基催化剂及其制备方法和在丁二烯选择性加氢中的应用与流程

1.本发明属于催化剂制备技术领域,涉及一种镍基催化剂及其制备方法和在丁二烯选择性加氢中的应用。

背景技术:

2.碳四深加工是提高石化企业经济效益的有效途径之一,在目前节能增效的背景下更受到炼厂的关注。现阶段常用的碳四深加工路线包括正丁烯骨架异构制异丁烯、乙烯丁烯歧化制丙烯、丁烯裂解制乙烯和丙烯、异丁烷丁烯烷基化制烷基化汽油、碳四叠合生产异辛烯、丁烯芳构化制芳构化汽油等工艺。在这些工艺具体应用的过程中需要对原料中的杂质进行脱除以保护下游催化剂、保持装置运营的稳定。在需要脱除的杂质中,除了硫化物、氮化物、氯化物等能够使下游催化剂中毒的杂质外,丁二烯和少量炔烃也非常容易通过发生聚合反应生成积炭导致催化剂失活,因此丁二烯和少量炔烃也是所有碳四深加工项目必须脱除的主要杂质之一。碳四物料中丁二烯和炔烃的有效脱除能大幅度改善后续工段催化剂的使用效果和使用寿命,提高产品质量和经济效益。

3.由于碳四原料中丁二烯和炔烃的含量一般小于1.5wt%,因此一般采用选择加氢法脱除。丁二烯选择加氢催化剂的活性、选择性和催化剂价格是工业应用过程选择催化剂的重要因素。目前商用催化剂以负载型贵金属选择加氢催化剂为主,具有活性高、选择性好的特点,但缺点是贵金属价格,成本较高,对应用企业的运营经济性造成了较大的压力。目前尚未见非贵金属加氢催化剂在丁二烯选择性加氢过程中的成功应用。

技术实现要素:

4.基于现有技术中存在的缺陷,本发明的第一目的在于提供一种镍基催化剂的制备方法;本发明的第二目的在于提供该制备方法制备获得的镍基催化剂;本发明的第三目的在于提供该镍基催化剂在丁二烯选择性加氢反应中的应用。在具备针对丁二烯加氢反应高活性、高选择性特定的同时能够大幅降低催化剂的成本,提高企业相关装置的运营经济性。

5.本发明的目的通过以下技术方案得以实现:

6.一方面,本发明提供一种镍基催化剂的制备方法,其包括以下步骤:

7.步骤一,将钛源、聚乙二醇溶于醇类中,然后加入拟薄水铝石,经干燥、焙烧得到钛改性的拟薄水铝石;

8.步骤二,将钛改性的拟薄水铝石与含有铈盐和镧盐的溶液混合,干燥得到钛铈镧改性的拟薄水铝石;

9.步骤三,将钛铈镧改性的拟薄水铝石与含有钨盐、镍盐的溶液混合,经干燥、焙烧得到镍基催化剂。

10.本发明的镍基催化剂的制备过程中,采用钛源、聚乙二醇能够有效提高最终制备催化剂的比表面积,为活性组分的分散提供条件;铈盐和镧盐在干燥分解后能够在载体表面形成氧化物,与含钛活性中心相互作用能够有效固定后续的镍、钨活性组分、阻止其焙烧

过程中晶粒的聚集生长、维持反应过程中催化剂的稳定性、降低焙烧后催化剂表面的酸性、抑制丁二烯原料在催化剂表面发生积碳;镍盐和钨盐在焙烧过程中分解后能够形成镍钨混合活性中心,钨能够有效增强镍的选择性加氢活性、保证丁二烯选择性加氢生成丁烯、防止深度加氢反应的发生。

11.上述的制备方法中,优选地,所述钛源包括钛酸四丁酯,但不限于此。

12.上述的制备方法中,优选地,所述聚乙二醇的聚合度不高于1000。

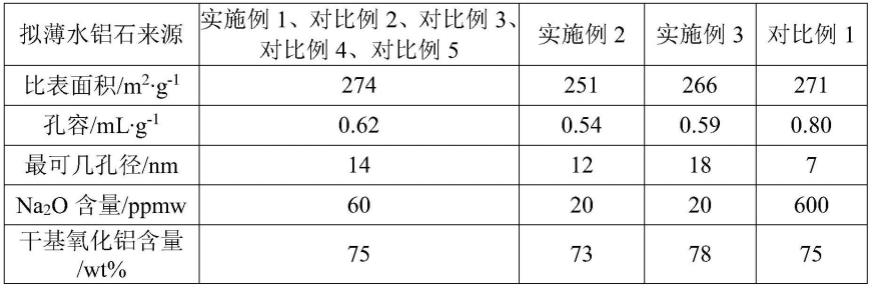

13.上述的制备方法中,优选地,所述拟薄水铝石为高纯度拟薄水铝石;其干基氧化铝含量为70wt%-80wt%,比表面积≥200m2/g,孔容≥0.5ml/g,孔径≥10nm,na2o含量≤0.01%。该拟薄水铝石具有高纯度、高比表面积和介孔。

14.上述的制备方法中,优选地,所述醇类包括乙醇、丙醇和丁醇中的一种或多种,但不限于此。

15.上述的制备方法中,优选地,所述钛源、所述聚乙二醇、所述醇类和所述拟薄水铝石的质量比为(0.001-0.1):(0.05-0.4):(0.2-0.8):1。

16.上述的制备方法中,优选地,所述铈盐包括硝酸铈;但不限于此。

17.上述的制备方法中,优选地,所述镧盐包括硝酸镧;但不限于此。

18.上述的制备方法中,优选地,所述铈盐、所述镧盐和所述拟薄水铝石的质量比为(0.001-0.05):(0.001-0.05):1。

19.上述的制备方法中,优选地,所述钨盐包括偏钨酸钠;但不限于此。

20.上述的制备方法中,优选地,所述镍盐包括硝酸镍;但不限于此。

21.上述的制备方法中,优选地,所述钨盐、所述镍盐和所述拟薄水铝石的质量比为(0.002-0.05):(0.02-0.1):1。

22.上述的制备方法中,优选地,在步骤一中,干燥温度为180-250℃;干燥时间为8-20h。

23.上述的制备方法中,优选地,在步骤一中,焙烧温度为300-350℃,焙烧时间为4-10h;焙烧的升温速率不高于2℃/min。

24.上述的制备方法中,优选地,在步骤二中,干燥温度为180-250℃;干燥时间为8-20h。

25.上述的制备方法中,优选地,在步骤三中,干燥的温度为80-120℃;干燥时间为8-20h。

26.上述的制备方法中,优选地,在步骤三中,焙烧温度为550-650℃,焙烧时间为4-10h;焙烧的升温速率不高于2℃/min。

27.上述的制备方法中,优选地,该镍基催化剂的制备方法中还包括对镍基催化剂进行挤条成型并干燥焙烧;

28.更优选地,进行干燥的温度为100℃,干燥时间为8h;干燥后焙烧的温度为300℃,焙烧时间为8h;焙烧的升温速率不高于2℃/min。

29.另一方面,本发明还提供上述制备方法制备获得的镍基催化剂。

30.再一方面,本发明还提供上述镍基催化剂在丁二烯选择性加氢反应中的应用。

31.上述的应用中,优选地,所述镍基催化剂在使用前采用纯氢气在高温下进行还原。

32.上述的应用中,优选地,所述高温为300-500℃,氢气的气时空速为200-10000h-1

,

还原时间为1-12小时。

33.上述的应用中,优选地,丁二烯选择性加氢反应的温度为50-90℃,反应压力为1.2-3.0mpa,入口丁二烯含量不高于1.5wt%、通入的氢气与丁二烯摩尔比为(4.0-8.0):1、除氢气外原料的重时空速3-6h-1

。

34.本发明的有益效果:

35.本发明的镍基催化剂制备方法简单、适合大规模工业生产,制备获得的镍基催化剂对丁二烯选择性加氢反应具有活性高、选择性高、稳定性好、寿命长的特点,能够将出口的丁二烯含量降低至100ppmw以下。

具体实施方式

36.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

37.实施例1:

38.本实施例提供一种镍基催化剂及其制备方法,其制备方法如下:

39.(1)取25g的钛酸四丁酯、100g的聚乙二醇200溶于200g的无水乙醇中,形成澄清溶液,然后向其中加入670g的高纯拟薄水铝石(sb粉,sasol/condea公司生产,干基氧化铝含量75wt%,其余理化性质见表1),搅拌混合均匀,在搅拌条件下180℃干燥10h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,得到钛改性拟薄水铝石粉末(重量约550g)。

40.(2)取10g的硝酸铈、10g的硝酸镧溶于500g的去离子水中,得到澄清溶液;将步骤(1)所得的钛改性拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下180℃干燥10h,得到钛铈镧改性拟薄水铝石粉末(重量约550g)。

41.(3)取10g的偏钨酸铵、40g的硝酸镍溶于500g的去离子水中,得到澄清溶液;将步骤(2)所得的钛铈镧改性的拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下80℃干燥20h,干燥后以1℃/min的升温速率升温至550℃并于550℃温度下焙烧8h,得到镍基催化剂粉末(重量约540g)。

42.(4)将步骤(3)得到的镍基催化剂粉末挤条成型,100℃温度下干燥8h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,即可得镍基催化剂。

43.本实施例还提供该镍基催化剂在丁二烯选择性加氢反应中的应用,具体为:

44.将挤条后的镍基催化剂破碎至0.5-1.0cm左右,取5.0g装填入内径1.4cm、外径1.7cm、总长72cm的反应管中进行丁二烯选择性加氢反应,反应条件如下:60℃、1.2mpa、h2/丁二烯=5.0、重时空速5.0h-1

。反应的原料组成如表2所示,反应前先用氢气将镍基催化剂还原,还原条件如下:350℃、氢气空速为2000h-1

、还原时间4h。

45.实施例2:

46.本实施例提供一种镍基催化剂及其制备方法,其制备方法如下:

47.(1)取4g的钛酸四丁酯、50g的聚乙二醇600溶于300g的无水乙醇中,形成澄清溶液,然后向其中加入700g的高纯拟薄水铝石(高纯拟薄水铝石,南京吉仓纳米科技有限公司,干基氧化铝含量73wt%,其余理化性质见表1),搅拌混合均匀,在搅拌条件下200℃干燥15h,干燥后以1℃/min的升温速率升温至320℃并于320℃温度下焙烧8h,得到钛改性拟薄

水铝石粉末。

48.(2)取3g的硝酸铈、20g的硝酸镧溶于500g的去离子水中,得到澄清溶液;将步骤(1)所得的钛改性拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下200℃干燥12h,得到钛铈镧改性拟薄水铝石粉末。

49.(3)取2.5g的偏钨酸铵、30g的硝酸镍溶于500g的去离子水中,得到澄清溶液;将步骤(2)所得的钛铈镧改性的拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下100℃干燥15h,干燥后以1℃/min的升温速率升温至580℃并于580℃温度下焙烧6h,得到镍基催化剂粉末。

50.(4)将步骤(3)得到的镍基催化剂粉末挤条成型,100℃温度下干燥8h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,即可得镍基催化剂。

51.本实施例还提供该镍基催化剂在丁二烯选择性加氢反应中的应用,具体为:

52.将挤条后的镍基催化剂破碎至0.5-1.0cm左右,取5.0g装填入内径1.4cm、外径1.7cm、总长72cm的反应管中进行丁二烯选择性加氢反应,反应条件如下:60℃、2.0mpa、h2/丁二烯=6.0、重时空速7.0h-1

。反应的原料组成如表2所示,反应前先用氢气将镍基催化剂还原,还原条件如下:450℃、氢气空速为4000h-1

、还原时间2h。

53.实施例3:

54.本实施例提供一种镍基催化剂及其制备方法,其制备方法如下:

55.(1)取25g的钛酸四丁酯、100g的聚乙二醇200溶于200g的无水乙醇中,形成澄清溶液,然后向其中加入670g的高纯拟薄水铝石(山东允能催化技术有限公司,高纯型,干基氧化铝含量78wt%,其余理化性质见表1),搅拌混合均匀,在搅拌条件下230℃干燥8h,干燥后以1℃/min的升温速率升温至350℃并于350℃温度下焙烧8h,得到钛改性拟薄水铝石粉末。

56.(2)取15g的硝酸铈、5g的硝酸镧溶于500g的去离子水中,得到澄清溶液;将步骤(1)所得的钛改性拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下220℃干燥15h,得到钛铈镧改性拟薄水铝石粉末。

57.(3)取10g的偏钨酸铵、40g的硝酸镍溶于500g的去离子水中,得到澄清溶液;将步骤(2)所得的钛铈镧改性的拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下120℃干燥10h,干燥后以1℃/min的升温速率升温至630℃并于630℃温度下焙烧(升温速率1℃/min)6h,得到镍基催化剂粉末。

58.(4)将步骤(3)得到的镍基催化剂粉末挤条成型,100℃温度下干燥8h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,即可得镍基催化剂。

59.本实施例还提供该镍基催化剂在丁二烯选择性加氢反应中的应用,具体为:

60.将挤条后的镍基催化剂破碎至0.5-1.0cm左右,取5.0g装填入内径1.4cm、外径1.7cm、总长72cm的反应管中进行丁二烯选择性加氢反应,反应条件如下:70℃、2.5mpa、h2/丁二烯=6.0、重时空速4.0h-1

。反应的原料组成如表2所示,反应前先用氢气将镍基催化剂还原,还原条件如下:450℃、氢气空速为4000h-1

、还原时间2h。

61.对比例1:

62.本对比例提供一种镍基催化剂及其制备方法,其与实施例1的区别在于采用的拟薄水铝石为普通拟薄水铝石,制备方法如下:

63.(1)取25g的钛酸四丁酯、100g的聚乙二醇200溶于200g的无水乙醇中,形成澄清溶

液,然后向其中加入670g的普通拟薄水铝石(山东允能催化技术有限公司生产,普通型,干基氧化铝含量75wt%,其余理化性质见表1),搅拌混合均匀,在搅拌条件下180℃干燥10h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,得到钛改性拟薄水铝石粉末。

64.(2)取10g的硝酸铈、10g的硝酸镧溶于500g的去离子水中,得到澄清溶液;将步骤(1)所得的钛改性拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下180℃干燥10h,得到钛铈镧改性拟薄水铝石粉末。

65.(3)取10g的偏钨酸铵、40g的硝酸镍溶于500g的去离子水中,得到澄清溶液;将步骤(2)所得的钛铈镧改性的拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下80℃干燥20h,干燥后以1℃/min的升温速率升温至550℃并于550℃温度下焙烧8h,得到镍基催化剂粉末。

66.(4)将步骤(3)得到的镍基催化剂粉末挤条成型,100℃温度下干燥8h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,即可得镍基催化剂。

67.本对比例还提供该镍基催化剂在丁二烯选择性加氢反应中的应用,具体为:

68.将挤条后的镍基催化剂破碎至0.5-1.0cm左右,取5.0g装填入内径1.4cm、外径1.7cm、总长72cm的反应管中进行丁二烯选择性加氢反应,反应条件如下:60℃、1.2mpa、h2/丁二烯=5.0、重时空速5.0h-1

。反应的原料采用与实施例1相同的原料,反应前先用氢气将镍基催化剂还原,还原条件如下:350℃、氢气空速为2000h-1

、还原时间4h。

69.对比例2:

70.本对比例提供一种镍基催化剂及其制备方法,其与实施例1的区别在于未添加聚乙二醇200,制备方法如下:

71.(1)取25g的钛酸四丁酯溶于200g的无水乙醇中,形成澄清溶液,然后向其中加入670g的高纯拟薄水铝石(sb粉,sasol/condea公司生产,干基氧化铝含量75wt%,其余理化性质见表1),搅拌混合均匀,在搅拌条件下180℃干燥10h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,得到钛改性拟薄水铝石粉末。

72.(2)取10g的硝酸铈、10g的硝酸镧溶于500g的去离子水中,得到澄清溶液;将步骤(1)所得的钛改性拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下180℃干燥10h,得到钛铈镧改性拟薄水铝石粉末。

73.(3)取10g的偏钨酸铵、40g的硝酸镍溶于500g的去离子水中,得到澄清溶液;将步骤(2)所得的钛铈镧改性的拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下80℃干燥20h,干燥后以1℃/min的升温速率升温至550℃并于550℃温度下焙烧8h,得到镍基催化剂粉末。

74.(4)将步骤(3)得到的镍基催化剂粉末挤条成型,100℃温度下干燥8h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,即可得镍基催化剂。

75.本对比例还提供该镍基催化剂在丁二烯选择性加氢反应中的应用,具体为:

76.将挤条后的镍基催化剂破碎至0.5-1.0cm左右,取5.0g装填入内径1.4cm、外径1.7cm、总长72cm的反应管中进行丁二烯选择性加氢反应,反应条件如下:60℃、1.2mpa、h2/丁二烯=5.0、重时空速5.0h-1

。反应的原料采用与实施例1相同的原料,反应前先用氢气将镍基催化剂还原,还原条件如下:350℃、氢气空速为2000h-1

、还原时间4h。

77.对比例3:

78.本对比例提供一种镍基催化剂及其制备方法,其与实施例1的区别在于未添加偏钨酸铵,制备方法如下:

79.(1)取25g的钛酸四丁酯、100g的聚乙二醇200溶于200g的无水乙醇中,形成澄清溶液,然后向其中加入670g的高纯拟薄水铝石(sb粉,sasol/condea公司生产,干基氧化铝含量75wt%,其余理化性质见表1),搅拌混合均匀,在搅拌条件下180℃干燥10h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,得到钛改性拟薄水铝石粉末。

80.(2)取10g的硝酸铈、10g的硝酸镧溶于500g的去离子水中,得到澄清溶液;将步骤(1)所得的钛改性拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下180℃干燥10h,得到钛铈镧改性拟薄水铝石粉末。

81.(3)取40g的硝酸镍溶于500g的去离子水中,得到澄清溶液;将步骤(2)所得的钛铈镧改性的拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下80℃干燥20h,干燥后以1℃/min的升温速率升温至550℃并于550℃温度下焙烧8h,得到镍基催化剂粉末。

82.(4)将步骤(3)得到的镍基催化剂粉末挤条成型,100℃温度下干燥8h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,即可得镍基催化剂。

83.本对比例还提供该镍基催化剂在丁二烯选择性加氢反应中的应用,具体为:

84.将挤条后的镍基催化剂破碎至0.5-1.0cm左右,取5.0g装填入内径1.4cm、外径1.7cm、总长72cm的反应管中进行丁二烯选择性加氢反应,反应条件如下:60℃、1.2mpa、h2/丁二烯=5.0、重时空速5.0h-1

。反应的原料采用与实施例1相同的原料,反应前先用氢气将镍基催化剂还原,还原条件如下:350℃、氢气空速为2000h-1

、还原时间4h。

85.对比例4:

86.本对比例提供一种镍基催化剂及其制备方法,其与实施例1的区别在于该对比例的各金属前驱物一次性添加,未分次进行,制备方法如下:

87.(1)取25g的钛酸四丁酯、100g的聚乙二醇200、10g硝酸铈、10g的硝酸镧、10g的偏钨酸铵和40g的硝酸镍溶于500g的去离子水中,形成澄清溶液,然后向其中加入670g的高纯拟薄水铝石(sb粉,sasol/condea公司生产,干基氧化铝含量75wt%,其余理化性质见表1),搅拌混合均匀,在搅拌条件下80℃干燥20h,干燥后以1℃/min的升温速率升温至550℃并于550℃温度下焙烧8h,得到镍基催化剂粉末。

88.(2)将步骤(1)得到的镍基催化剂粉末挤条成型,100℃温度下干燥8h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,即可得镍基催化剂。

89.本对比例还提供该镍基催化剂在丁二烯选择性加氢反应中的应用,具体为:

90.将挤条后的镍基催化剂破碎至0.5-1.0cm左右,取5.0g装填入内径1.4cm、外径1.7cm、总长72cm的反应管中进行丁二烯选择性加氢反应,反应条件如下:60℃、1.2mpa、h2/丁二烯=5.0、重时空速5.0h-1

。反应的原料采用与实施例1相同的原料,反应前先用氢气将镍基催化剂还原,还原条件如下:350℃、氢气空速为2000h-1

、还原时间4h。

91.对比例5:

92.本对比例提供一种镍基催化剂及其制备方法,其与实施例1的区别在于该对比例的各金属前驱物添加顺序不同,制备方法如下:

93.(1)取10g的偏钨酸铵、40g的硝酸镍溶于500g的去离子水中,得到澄清溶液;然后

向其中加入670g的高纯拟薄水铝石(sb粉,sasol/condea公司生产,干基氧化铝含量75wt%,其余理化性质见表1),搅拌混合均匀,在搅拌条件下180℃干燥10h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,得到钨镍改性的拟薄水铝石粉末。

94.(2)取10g的硝酸铈、10g的硝酸镧溶于500g的去离子水中,得到澄清溶液;将步骤(1)所得的钨镍改性拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下180℃干燥10h,得到混合金属改性的拟薄水铝石粉末。

95.(3)取25g的钛酸四丁酯、100g的聚乙二醇200溶于200g的无水乙醇中,形成澄清溶液,将步骤(2)所得的混合金属改性的拟薄水铝石粉末加入至澄清溶液中,搅拌混合均匀,在搅拌条件下80℃干燥20h,干燥后以1℃/min的升温速率升温至550℃并于550℃温度下焙烧8h,得到镍基催化剂粉末。

96.(4)将步骤(3)得到的镍基催化剂粉末挤条成型,100℃温度下干燥8h,干燥后以1℃/min的升温速率升温至300℃并于300℃温度下焙烧8h,即可得镍基催化剂。

97.本对比例还提供该镍基催化剂在丁二烯选择性加氢反应中的应用,具体为:

98.将挤条后的镍基催化剂破碎至0.5-1.0cm左右,取5.0g装填入内径1.4cm、外径1.7cm、总长72cm的反应管中进行丁二烯选择性加氢反应,反应条件如下:60℃、1.2mpa、h2/丁二烯=5.0、重时空速5.0h-1

。反应的原料组成如表2所示,反应前先用氢气将镍基催化剂还原,还原条件如下:350℃、氢气空速为2000h-1

、还原时间4h。

99.表1为实施例及对比例中所采用的拟薄水铝石理化性质;表2为实施例中进行丁二烯选择性加氢反应的各原料的组成成分;表3为实施例及对比例的丁二烯选择性加氢反应评价结果对比;表4为实施例及对比例中镍基催化剂的比表面积等数据。

100.表1

[0101][0102]

表2

[0103][0104]

表3

[0105][0106]

表4

[0107]

样品实施例1实施例2实施例3对比例1对比例2对比例5比表面积/m2·

g-1

162.4157.1168.6151.937.5160.8孔容/ml

·

g-1

0.520.510.480.500.170.50最可几孔径/nm12.011.710.912.24.111.8

[0108]

由表3实验结果可以看出:采用本发明方法制备的镍基催化剂具有丁二烯选择性加氢活性高、反应活性稳定、目的产物选择性好、深度加氢活性低的优势,这说明采用本发明方法制备的镍基催化剂的结构适宜用于丁二烯选择性加氢反应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1