一种高分散性超细氧化钕的制备方法与流程

1.本发明涉及氧化钕加工技术领域,特别涉及一种高分散性超细氧化钕的制备方法。

背景技术:

2.氧化钕都是以粉体的形式保存并作为添加剂进行作用,其在制备金属、玻璃、陶瓷以及研磨切割砂轮片等材料中都可作为添加剂,从而提升和改善产品的质量,而在其过程中,氧化钕粉体的粒度大小、分散性、流动性等物理性能又会直接影响到产品的质量和用途,因此氧化钕粉体的性状会极大地影响到产品的性能。

3.专利申请公布号cn 111304469 b的发明专利公开了一种高分散性超细氧化钕的制备方法,该高分散性超细氧化钕的制备方法,包括混合配料、萃取、化学沉淀、灼烧、氢碎和氧化等工序;该发明结合化学沉淀和氢碎工艺,化学沉淀得到氟化钕,经过煅烧得到微米级氧化钕,然后再经过吸氢除去残余单相钕,再次煅烧氧化提高纯度,在吸氢阶段单晶钕吸氢膨胀在微观层面产生晶界破碎,产生沿晶断裂,提高氧化钕细度和优化颗粒形态;生产工艺简单,产品粒径和分散性良好,在扫描电镜下颗粒为均匀球形,几近单分散,作为添加剂能均匀分散在材料中。

4.上述制备方法在进行镨钕富集物料液的制备时,采用将镨钕富集物、硝酸以及水进行混合配料,随后经固液分离,除去不溶性杂质后获得镨钕富集物料液的方式进行,但是经过本领域技术人员实际应用后发现,直接将镨钕富集物、硝酸以及水进行混合的方式会导致硝酸被稀释,进而使得镨钕富集物需要较长的时间才能被完全溶解,对镨钕富集物料液的制备效率存在较大的影响,无法有效适用于工业化生产。

5.因此,发明一种高分散性超细氧化钕的制备方法来解决上述问题很有必要。

技术实现要素:

6.本发明的目的在于提供一种高分散性超细氧化钕的制备方法,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种高分散性超细氧化钕的制备方法,所述高分散性超细氧化钕的制备方法使用高分散性超细氧化钕的制备设备实现,所述高分散性超细氧化钕的制备设备包括料筒,所述料筒内侧中部固定设置有分隔板,所述分隔板上设置有过滤机构,所述过滤机构外侧顶部设置有排液机构,所述排液机构中搅拌杆对过滤机构中滤筒内侧的物料进行搅拌,所述过滤机构内部设置有不溶性杂质托举机构,所述过滤机构中驱动轴带动不溶性杂质托举机构中升降套环升降,所述过滤机构两侧底部均设置有限位机构,所述不溶性杂质托举机构中升降套环带动限位机构中外横板升降,所述料筒内部两侧壁上均设置有导向驱动机构,所述限位机构中外横板带动导向驱动机构中第二螺纹套筒上升,所述排液机构上设置有硝酸输入管与水输入管。

8.优选的,所述过滤机构包括安装板、驱动电机、驱动轴、旋转盘和滤筒;

9.所述安装板固定设置于料筒内侧底部,所述驱动电机固定设置于安装板底部,所述驱动轴位于安装板顶部并与驱动电机传动连接,所述旋转盘固定套接设置于驱动轴外侧顶部,所述滤筒固定设置于旋转盘顶部。

10.优选的,所述排液机构包括两个排液组件,所述排液组件包括弧形密封板、悬挂轴、搅拌杆、伸缩杆、第一螺纹套筒、第一螺杆和从动锥齿轮;

11.所述硝酸输入管与水输入管分别固定贯穿设置于两个弧形密封板外侧顶部,所述弧形密封板贴合设置于滤筒外侧,所述悬挂轴固定设置于弧形密封板内侧,所述搅拌杆通过轴承转动套接设置于悬挂轴外侧,所述伸缩杆固定设置于弧形密封板外侧顶部,所述伸缩杆端部与料筒内壁固定连接,所述第一螺纹套筒固定设置于弧形密封板外侧底部,所述第一螺杆螺纹连接于第一螺纹套筒内侧,所述第一螺杆通过轴承转动嵌套设置于料筒内壁上,所述从动锥齿轮固定套接设置于第一螺杆外侧。

12.优选的,所述不溶性杂质托举机构包括t形轴、底座、滤斗和升降套环;

13.所述t形轴滑动嵌套设置于驱动轴内侧,所述底座通过轴承转动套接设置于t形轴顶端且滑动设置于滤筒内侧,所述滤斗固定设置于底座顶部,所述升降套环套接设置于驱动轴外侧,并通过驱动轴外侧的往复螺纹与驱动轴传动连接。

14.优选的,所述限位机构包括内横板、滑动杆、第一弹簧和外横板;

15.所述内横板固定设置于t形轴侧面,所述滑动杆与第一弹簧均设置有两个,两个所述滑动杆均滑动贯穿设置于内横板顶部,两个所述滑动杆分别套接设置于两个滑动杆外侧,所述外横板位于内横板底部,且与两个滑动杆固定连接,所述第一弹簧一端与内横板固定连接以及另一端与外横板固定连接。

16.优选的,所述导向驱动机构包括第二螺杆、侧板、第二弹簧、第二螺纹套筒和主动锥齿轮;

17.所述第二螺杆贯穿设置于分隔板顶部侧面,且通过轴承与分隔板转动连接,所述侧板、第二弹簧和第二螺纹套筒由上至下依次套接设置于第二螺杆外侧,所述侧板与料筒内壁固定连接,所述第二弹簧一端与侧板固定连接以及另一端与第二螺纹套筒固定连接,所述第二螺纹套筒与第二螺杆螺纹连接,所述主动锥齿轮固定设置于第二螺杆顶端且与从动锥齿轮啮合。

18.优选的,所述高分散性超细氧化钕的制备方法具体包括以下步骤:

19.s1、将镨钕富集物由滤筒顶部开口加入到滤筒内侧,随后通过硝酸输入管向滤筒内侧输入硝酸,镨钕富集物堆积在滤斗顶部,硝酸则对镨钕富集物进行溶解,随后启动驱动电机,驱动电机通过驱动轴带动旋转盘与滤筒旋转,同时驱动电机通过t形轴带动底座与滤斗旋转,此时镨钕富集物与硝酸被带动同步旋转,在镨钕富集物与硝酸持续旋转的过程中,静止不动的两个搅拌杆对镨钕富集物与硝酸进行搅拌,进而加快镨钕富集物溶解效率;

20.s2、镨钕富集物溶解完毕后,通过水输入管向滤筒内侧加入水,水对镨钕富集物与硝酸的混合溶液进行稀释,同时搅拌杆对水以及混合溶液进行均匀搅拌,使得混合溶液与水快速均匀混合,制得含有不溶性杂质的镨钕富集物料液;

21.s3、随着驱动轴的旋转,升降套环在驱动轴带动下持续上升,进而通过内横板带动外横板将第二螺纹套筒向上推动,此时第二螺纹套筒对第二弹簧进行压缩,同时带动第二螺杆自转,第二螺杆自转时通过主动锥齿轮带动从动锥齿轮旋转,从动锥齿轮则带动第一

螺杆自转,进而使第一螺纹套筒带动弧形密封板向相邻从动锥齿轮的方向移动,此时弧形密封板由滤筒外侧逐渐脱离,搅拌杆在弧形密封板脱离过程中被滤筒所阻挡,进而以悬挂轴为轴心逐渐旋转;

22.s4、弧形密封板由滤筒外侧脱离后,滤筒内侧的镨钕富集物料液在持续旋转的滤筒带动下被甩出,并由滤筒与弧形密封板之间流动至分隔板顶部,然后通过料筒右侧中部的出料管被输出,不溶性杂质则停留在滤筒内侧;

23.s5、当第二弹簧无法被继续压缩时,第二螺纹套筒无法继续上升,弧形密封板不再运动,此时随着升降套环的继续上升,第一弹簧被拉伸,同时升降套环对t形轴进行推动,进而使t形轴带动底座与滤斗持续向上移动,带动升降套环移动至往复螺纹最顶端时,对驱动电机进行停机,此时不溶性杂质全部落入到滤斗内侧被收集,随后将不溶性杂质全部由滤斗内侧取出,最后再次启动驱动电机,使驱动电机带动各组件复位;

24.s6、对镨钕富集物料液进行超声分馏萃取,制得含有硝酸钕的富集液,对含有硝酸钕的富集液进行超声萃取,制得硝酸钕精制液,对硝酸钕精制液进行吸附除杂以及固液分离,制得纯净硝酸钕精制液,对纯净硝酸钕精制液进行搅拌沉淀以及固液分离,制得氟化钕沉淀物,先后对氟化钕沉淀物进行灼烧、氢碎以及氧化处理,制得超细氧化钕。

25.本发明的技术效果和优点:

26.本发明通过设置有过滤机构、排液机构、不溶性杂质托举机构、限位机构和导向驱动机构,以便于利用过滤机构率先对镨钕富集物以及硝酸进行混合,同时利用排液机构对混合后的镨钕富集物以及硝酸进行搅拌,后续在完成稀释用水的添加后,还可以利用排液机构加快稀释用水与混合液的混合速度,过滤机构工作过程中还可以对不溶性杂质托举机构进行驱动,进而使不溶性杂质托举机构通过限位机构对导向驱动机构进行驱动,进而在稀释完成后将排液机构打开,进而排出镨钕富集物料液,最后不溶性杂质托举机构还可以将过滤机构内侧被滤出的不溶性杂质进行输出,相较于现有技术中的同类型装置,本发明可以更好的使镨钕富集物溶解于硝酸中,同时使得镨钕富集物溶解后形成的混合液可以更快的与稀释用水进行混合,有效提高了镨钕富集物料液的制备效率,更加适用于工业化生产。

附图说明

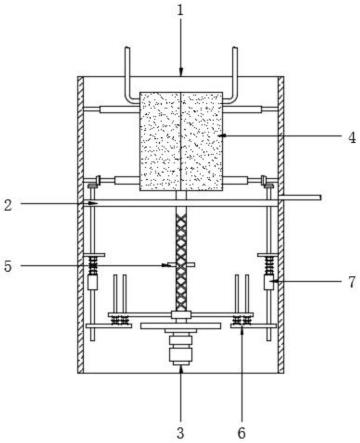

27.图1为本发明的整体正面剖视结构示意图。

28.图2为本发明的排液机构与不溶性杂质托举机构正面剖视结构示意图。

29.图3为本发明的限位机构与导向驱动机构正面剖视结构示意图。

30.图中:1、料筒;2、分隔板;3、过滤机构;31、安装板;32、驱动电机;33、驱动轴;34、旋转盘;35、滤筒;4、排液机构;41、弧形密封板;42、悬挂轴;43、搅拌杆;44、伸缩杆;45、第一螺纹套筒;46、第一螺杆;47、从动锥齿轮;5、不溶性杂质托举机构;51、t形轴;52、底座;53、滤斗;54、升降套环;6、限位机构;61、内横板;62、滑动杆;63、第一弹簧;64、外横板;7、导向驱动机构;71、第二螺杆;72、侧板;73、第二弹簧;74、第二螺纹套筒;75、主动锥齿轮;8、硝酸输入管;9、水输入管。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.本发明提供了如图1-3所示的一种高分散性超细氧化钕的制备方法,所述高分散性超细氧化钕的制备方法使用高分散性超细氧化钕的制备设备实现,所述高分散性超细氧化钕的制备设备包括料筒1,所述料筒1内侧中部固定设置有分隔板2,所述分隔板2上设置有过滤机构3,所述过滤机构3外侧顶部设置有排液机构4,所述排液机构4中搅拌杆43对过滤机构3中滤筒35内侧的物料进行搅拌,所述过滤机构3内部设置有不溶性杂质托举机构5,所述过滤机构3中驱动轴33带动不溶性杂质托举机构5中升降套环54升降,所述过滤机构3两侧底部均设置有限位机构6,所述不溶性杂质托举机构5中升降套环54带动限位机构6中外横板64升降,所述料筒1内部两侧壁上均设置有导向驱动机构7,所述限位机构6中外横板64带动导向驱动机构7中第二螺纹套筒74上升,所述排液机构4上设置有硝酸输入管8与水输入管9。

34.如图2与图3所示,所述过滤机构3包括安装板31、驱动电机32、驱动轴33、旋转盘34和滤筒35,其中,所述安装板31固定设置于料筒1内侧底部,所述驱动电机32固定设置于安装板31底部,所述驱动轴33位于安装板31顶部并与驱动电机32传动连接,所述旋转盘34固定套接设置于驱动轴33外侧顶部,所述滤筒35固定设置于旋转盘34顶部。

35.通过设置上述结构,以便于驱动电机32通过驱动轴33带动旋转盘34与滤筒35旋转,进而带动滤筒35内侧的物料同步运动。

36.如图2所示,所述排液机构4包括两个排液组件,所述排液组件包括弧形密封板41、悬挂轴42、搅拌杆43、伸缩杆44、第一螺纹套筒45、第一螺杆46和从动锥齿轮47,其中,所述硝酸输入管8与水输入管9分别固定贯穿设置于两个弧形密封板41外侧顶部,所述弧形密封板41贴合设置于滤筒35外侧,所述悬挂轴42固定设置于弧形密封板41内侧,所述搅拌杆43通过轴承转动套接设置于悬挂轴42外侧,所述伸缩杆44固定设置于弧形密封板41外侧顶部,所述伸缩杆44端部与料筒1内壁固定连接,所述第一螺纹套筒45固定设置于弧形密封板41外侧底部,所述第一螺杆46螺纹连接于第一螺纹套筒45内侧,所述第一螺杆46通过轴承转动嵌套设置于料筒1内壁上,所述从动锥齿轮47固定套接设置于第一螺杆46外侧。

37.通过设置上述结构,以便于从动锥齿轮47旋转时带动第一螺杆46自转,第一螺杆46则通过第一螺纹套筒45带动弧形密封板41向靠近相邻从动锥齿轮47的方向移动,进而使弧形密封板41由滤筒35外侧脱离,解除对滤筒35的密封。

38.如图2与图3所示,所述不溶性杂质托举机构5包括t形轴51、底座52、滤斗53和升降套环54,其中,所述t形轴51滑动嵌套设置于驱动轴33内侧,所述底座52通过轴承转动套接设置于t形轴51顶端且滑动设置于滤筒35内侧,所述滤斗53固定设置于底座52顶部,所述升降套环54套接设置于驱动轴33外侧,并通过驱动轴33外侧的往复螺纹与驱动轴33传动连接。

39.通过设置上述结构,以便于升降套环54在上升过程中对t形轴51进行推动,进而使

t形轴51带动底座52与滤斗53在滤筒35内侧上升。

40.如图3所示,所述限位机构6包括内横板61、滑动杆62、第一弹簧63和外横板64,其中,所述内横板61固定设置于t形轴51侧面,所述滑动杆62与第一弹簧63均设置有两个,两个所述滑动杆62均滑动贯穿设置于内横板61顶部,两个所述滑动杆62分别套接设置于两个滑动杆62外侧,所述外横板64位于内横板61底部,且与两个滑动杆62固定连接,所述第一弹簧63一端与内横板61固定连接以及另一端与外横板64固定连接。

41.通过设置上述结构,以便于升降套环54带动内横板61上升时,内横板61通过滑动杆62与第一弹簧63带动外横板64同步上升,当外横板64被阻挡时,内横板61在继续上升的过程中对第一弹簧63进行拉伸。

42.如图3所示,所述导向驱动机构7包括第二螺杆71、侧板72、第二弹簧73、第二螺纹套筒74和主动锥齿轮75,其中,所述第二螺杆71贯穿设置于分隔板2顶部侧面,且通过轴承与分隔板2转动连接,所述侧板72、第二弹簧73和第二螺纹套筒74由上至下依次套接设置于第二螺杆71外侧,所述侧板72与料筒1内壁固定连接,所述第二弹簧73一端与侧板72固定连接以及另一端与第二螺纹套筒74固定连接,所述第二螺纹套筒74与第二螺杆71螺纹连接,所述主动锥齿轮75固定设置于第二螺杆71顶端且与从动锥齿轮47啮合。

43.通过设置上述结构,以便于外横板64推动第二螺纹套筒74上升时,第二螺纹套筒74对第二弹簧73进行压缩,同时带动第二螺杆71自转,第二螺杆71则带动主动锥齿轮75同步转动,进而对从动锥齿轮47进行驱动。

44.实施例2

45.所述高分散性超细氧化钕的制备方法具体包括以下步骤:

46.s1、将镨钕富集物由滤筒35顶部开口加入到滤筒35内侧,随后通过硝酸输入管8向滤筒35内侧输入硝酸,镨钕富集物堆积在滤斗53顶部,硝酸则对镨钕富集物进行溶解,随后启动驱动电机32,驱动电机32通过驱动轴33带动旋转盘34与滤筒35旋转,同时驱动电机32通过t形轴51带动底座52与滤斗53旋转,此时镨钕富集物与硝酸被带动同步旋转,在镨钕富集物与硝酸持续旋转的过程中,静止不动的两个搅拌杆43对镨钕富集物与硝酸进行搅拌,进而加快镨钕富集物溶解效率;

47.s2、镨钕富集物溶解完毕后,通过水输入管9向滤筒35内侧加入水,水对镨钕富集物与硝酸的混合溶液进行稀释,同时搅拌杆43对水以及混合溶液进行均匀搅拌,使得混合溶液与水快速均匀混合,制得含有不溶性杂质的镨钕富集物料液;

48.s3、随着驱动轴33的旋转,升降套环54在驱动轴33带动下持续上升,进而通过内横板61带动外横板64将第二螺纹套筒74向上推动,此时第二螺纹套筒74对第二弹簧73进行压缩,同时带动第二螺杆71自转,第二螺杆71自转时通过主动锥齿轮75带动从动锥齿轮47旋转,从动锥齿轮47则带动第一螺杆46自转,进而使第一螺纹套筒45带动弧形密封板41向相邻从动锥齿轮47的方向移动,此时弧形密封板41由滤筒35外侧逐渐脱离,搅拌杆43在弧形密封板41脱离过程中被滤筒35所阻挡,进而以悬挂轴42为轴心逐渐旋转;

49.s4、弧形密封板41由滤筒35外侧脱离后,滤筒35内侧的镨钕富集物料液在持续旋转的滤筒35带动下被甩出,并由滤筒35与弧形密封板41之间流动至分隔板2顶部,然后通过料筒1右侧中部的出料管被输出,不溶性杂质则停留在滤筒35内侧;

50.s5、当第二弹簧73无法被继续压缩时,第二螺纹套筒74无法继续上升,弧形密封板

41不再运动,此时随着升降套环54的继续上升,第一弹簧63被拉伸,同时升降套环54对t形轴51进行推动,进而使t形轴51带动底座52与滤斗53持续向上移动,带动升降套环54移动至往复螺纹最顶端时,对驱动电机32进行停机,此时不溶性杂质全部落入到滤斗53内侧被收集,随后将不溶性杂质全部由滤斗53内侧取出,最后再次启动驱动电机32,使驱动电机32带动各组件复位;

51.s6、对镨钕富集物料液进行超声分馏萃取,制得含有硝酸钕的富集液,对含有硝酸钕的富集液进行超声萃取,制得硝酸钕精制液,对硝酸钕精制液进行吸附除杂以及固液分离,制得纯净硝酸钕精制液,对纯净硝酸钕精制液进行搅拌沉淀以及固液分离,制得氟化钕沉淀物,先后对氟化钕沉淀物进行灼烧、氢碎以及氧化处理,制得超细氧化钕。

52.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1