一种新型PPS超细面层复合滤料及其制备方法与流程

一种新型pps超细面层复合滤料及其制备方法

技术领域

1.本技术涉及滤料制造技术领域,特别涉及一种新型pps超细面层复合滤料及其制备方法。

背景技术:

2.在燃煤锅炉、垃圾焚烧炉等工业排放的废热烟气中,一般都含有高酸性的硫氧化物和氮氧化物,因此,在过滤过程中不仅要求滤料的耐热性能好,而且还要求具有较好的耐化学腐蚀性和耐水解性能。pps纤维,又名聚苯硫醚纤维,具有优越的抗酸碱性能,耐水解性能也好,只有在强氧化剂的条件下才会降解。且其耐温性能好,在200℃以下pps纤维的热收缩率只有5%-7%,在180℃的条件下加热1000h,其强度保持率能达到78%。因此,pps被广泛用于制造工业烟气除尘袋的滤料中。

3.超细面层滤料是在滤料表面形成一层pps超细纤维层,烟气中的粉尘颗粒会被超细面层阻挡,粉尘不会进入到滤料内部,这样,既能保证过滤精度,即粉尘排放浓度控制在较小的范围,又能在使用过程中不会降低滤料的透气性能,保证滤料在使用时易清灰,这样就能保持除尘系统的运行阻力维持稳定,提升滤料的整体使用寿命。

4.而要制成超细面层滤料,pps超细纤维的获得是其中的关键。纤维的线密度达到0.2-0.5dtex才能称之为pps超细纤维,常规的熔融纺丝方法制得的pps纤维很难做到1.0dtex以下,因此需要探索适用于制备pps超细纤维的新的纺丝方法。

5.采用常规熔融纺丝制得的较细纤维,用于制造具有类似超细结构复合滤料。例如,申请号为cn201911141439.5,公开日为2020年04月21日的中国发明专利《一种钢铁烧结烟气pps超细纤维复合针刺滤料及其制备方法》公开了一种复合针刺滤料,复合针刺滤料由上至下包括迎尘面层、pps基布层和底层,迎尘面层、pps基布层和底层针刺成坯布,其特征在于:所述迎尘面层由0.9d*51mm聚苯硫醚纤维与2.0d*51mm聚苯硫醚纤维混合后经梳理铺网成型,所述底层由1.2d*51mm聚苯硫醚纤维与2.0d*51mm聚苯硫醚纤维混合后经梳理铺网成型。将pps基布夹在迎尘面层与底层之间,通过针刺法加工,形成针刺坯布,然后经过后处理工艺制成复合针刺滤料。

6.采用海岛纤维进行碱减量的方法制造pps超细纤维,再进而制成具有超细面层的滤料。例如,申请号为cn201410386124.8,公开日为2014年10月29日的中国发明专利《一种pps超细纤维复合滤料的制备方法》公开了一种pps超细纤维复合滤料的制备方法,该制备方法中迎尘面层采用pps/pet海岛型复合纤维和ptfe纤维混纺,其中pps/pet海岛复合纤维的重量比例为40-60%;基布采用100%的ptfe长丝经纬交织而成;净气面采用100%的pps纤维;通过针刺工艺、碱处理开纤和磨毛工艺制成迎尘面层含有pps超细纤维的复合针刺毡,再经水刺加固和后整理处理,制备成pps超细纤维复合滤料。

7.采用熔喷法制造pps超细纤维,制成具有超细面层的滤料。例如,申请号为cn202011261822.7,公开日为2021年03月26日的中国发明专利《一种梯度滤料用熔喷-针刺复合制备方法及制得的梯度针刺毡》公开了一种梯度滤料用熔喷-针刺复合制备方法,此梯

度滤料包括依次连接的背尘层、支撑层、迎尘层和熔喷致密层,将熔喷纺丝成布的方法结合针刺成毡工艺,特别在针刺成毡的预刺机之后增加一套熔喷设备,以普通三层滤料为基材,熔喷一层的pps超细纤维均匀地喷洒在滤料表面,形成梯度滤料一次性成型工艺,同时经过复合针刺进行修面,最后经过烧毛、压光和热定型处理制得梯度针刺毡。

8.采用静电纺丝方法制造pps超细纤维,制成具有超细面层的滤料。例如,申请号为cn201310036655.x,公开日为2013年05月01日的中国发明专利《一种针刺/水刺与静电纺复合滤料制造方法》公开了一种针刺/水刺与静电纺复合滤料制造方法,其制作步骤是:先采用针刺法或水刺法制得滤料基底,滤料基底由三层组成:底层采用2.5~7dtex的粗纤维,中间层为稀疏状织物基布,上面层由1.0~2.0dtex的低熔点纤维和0.8~2.2dtex的细纤维组成,其中低熔点纤维在上面层中的质量百分比为20%~50%;再采用静电纺制得滤料面层;最后将滤料面层置于滤料基底上面,通过热轧复合,制成高性能复合滤料。此发明不采用粘合剂,而是在针刺/水刺滤料的上面层混合低熔点纤维制成针刺/水刺毡基底后再与静电纺面层通过热轧复合,并通过热定型使滤料形成稳定结构。

9.但是,采用上述碱减量法、熔喷法、静电法只能用于制造超细的短纤维,纤维的强度相对较低,所制得超细面层复合滤料的超细面层耐磨强度低,不利于滤料使用。

技术实现要素:

10.为解决上述背景技术中提到的现有技术的不足。本技术提供一种新型pps超细面层复合滤料的制备方法,其包括以下步骤:

11.s1、在一针刺坯布上设置一用于与pps超细纤维层热粘合的结合层,以pps为原料制备pps纺丝溶液,并将pps纺丝溶液通过闪蒸喷丝法喷出形成pps超细纤维并铺叠于结合层上形成pps超细纤维层;其中,结合层为pps纤维层;

12.s2、对附有pps超细纤维层的针刺坯布进行热轧处理,热轧处理作用于pps超细纤维层上,使pps超细纤维层的纤维热粘合固结以形成迎尘面层,且使pps超细纤维层与结合层热粘合。

13.在一实施例中,针刺坯布依次包括结合层、基布层以及背尘层,结合层与背尘层均为短纤维层;结合层和背尘层通过针刺法分别与基布层加固结合,制得针刺坯布。

14.在一实施例中,针刺坯布依次包括结合层、基布层以及背尘层;针刺坯布的制备方法包括以下步骤:

15.s10、采用梳理、铺网方式分别制得两层具有一定克重的蓬松的纤维网,即得结合层和背尘层;

16.s20、将基布层置于结合层和背尘层之间,通过针刺法使结合层和背尘层分别与基布层加固结合,制得针刺坯布。

17.在一实施例中,结合层为短纤维层,且其纤维为pps短纤;背尘层为短纤维层,且其纤维为pps短纤、芳纶短纤、ptfe短纤中的一种或多种的组合;基布层为pps机织布、ptfe机织布、pps与ptfe的混纺织物中的一种。

18.在一实施例中,迎尘面层的克重大于等于30g/m2且小于等于100g/m2;结合层的克重大于等于100g/m2且小于等于350g/m2;基布层的克重大于等于70g/m2且小于等于150g/m2;背尘层的克重大于等于100g/m2且小于等于350g/m2。

19.在一实施例中,结合层中pps纤维的纤维纤度大于等于1.5d且小于等于8d,纤维长度大于等于38mm且小于等于78mm。

20.在一实施例中,背尘层中纤维的纤维纤度大于等于1.5d且小于等于8d,纤维长度大于等于38mm且小于等于78mm。

21.在一实施例中,还包括拉幅热定型步骤;s3、拉幅热定型步骤:对s2所制得的面层进行拉幅热定型处理,即得新型pps超细面层复合滤料。本技术还提供一种新型pps超细面层复合滤料,其为多层复合结构,其依次包括迎尘面层以及净气面层;迎尘面层设于净气面层上,迎尘面层包括由闪蒸纺丝法制得的pps超细纤维;净气面层包括结合层、基布层以及背尘层,结合层设于迎尘面层下,结合层包括用于与pps超细纤维进行热粘合的pps短纤维;基布层设于结合层下,基布层用于提供滤料支撑。

22.在一实施例中,背尘层为短纤维层,且其纤维包括pps短纤、芳纶短纤、ptfe短纤中的一种或多种的组合;基布层包括pps机织布、ptfe机织布、pps与ptfe的混纺织物中的一种。

23.基于上述,与现有技术相比,本技术提供的一种新型pps超细面层复合滤料的制备方法,具有以下有益效果:

24.本技术提供的新型pps超细面层复合滤料的制备方法,所制得的成品既有易清灰和压差稳定的特定,又有耐磨和不易破的优点,同时其过滤精度高、机械性能好且透气性能佳,本技术方案既能提升滤料的使用寿命,又有利于滤料清灰,并能提高除尘系统的运行时长。

25.本技术的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的目的和其他有益效果可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

26.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;在下面描述中附图所述的位置关系,若无特别指明,皆是图示中组件绘示的方向为基准。

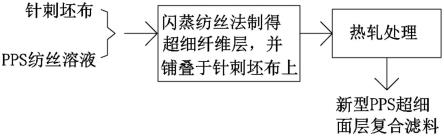

27.图1为本技术提供的新型pps超细面层复合滤料的制备方法的工艺流程图;

28.图2为本技术提供的新型pps超细面层复合滤料的结构示意图;

29.图3为本技术提供的实施例1制得的新型pps超细面层复合滤料成品的迎尘面层的纤维微观图。

30.附图标记:

31.100新型pps超细面层复合滤料

32.11迎尘面层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12净气面层

33.123背尘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121结合层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122基布层

具体实施方式

34.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。下面所描述的本技术不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

35.在本技术的描述中,需要说明的是,本技术所使用的所有术语(包括技术术语和科学术语)具有与本技术所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本技术的限制。应进一步理解,本技术所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本技术中明确如此定义之外。

36.图1为本技术提供的新型pps超细面层复合滤料100的制备方法的工艺流程图,结合图1所示,本技术提供如下新型pps超细面层复合滤料100的制备方法的优选实施方案如下:

37.其包括以下步骤:

38.s1、在一针刺坯布上设置一用于与pps超细纤维层热粘合的结合层1211,以pps为原料制备pps纺丝溶液,并将pps纺丝溶液通过闪蒸喷丝法喷出形成pps超细纤维并铺叠于结合层1211上形成pps超细纤维层。其中,结合层为pps纤维层。

39.针刺坯布。。

40.s2、对附有pps超细纤维层的针刺坯布进行热轧处理,热轧处理作用于pps超细纤维层上,使pps超细纤维层的纤维热粘合固结以形成迎尘面层11,且使pps超细纤维层与结合层121热粘合。

41.具体地,制备过程中,闪蒸喷丝法制备pps超细纤维层的具体过程为:pps纺丝溶液通过闪蒸纺丝设备的喷孔喷出后形成pps超细纤维,pps超细纤维铺叠于针刺坯布的结合层121上,在针刺坯布上形成具有一定克重的pps超细纤维层。而后,附有pps超细纤维层的针刺坯布经过热轧处理,热轧处理作用于pps超细纤维层上,即热轧装置的热轧面(例如热辊面)作用于pps超细纤维层的一面,使pps超细纤维层的纤维热粘合固结在一起以形成致密且光滑的表面,即迎尘面层11,并且可以让pps超细纤维层与下方结合层121的针刺纤维层通过热粘合结合在一起,使得设有结合层121的针刺坯布形成净气面层12。

42.具体地,本技术提供的该新型pps超细面层复合滤料100的制备方法,包括至少以下设计原理和发明构思:

43.超细面层,即迎尘面层11用于过滤粉尘的原理在于:带粉尘的工业烟气、尾气等气体经本技术提供的新型pps超细面层复合滤料100时,由于粉尘颗粒粒径大于滤料的迎尘面层11(超细面层)纤维间的孔隙直径,粉尘被阻挡在超细面层的外侧,而气体分子小于超细面层的孔隙直径,可以通过超细面层的孔隙进入针刺坯布所形成的净气面层12。过滤后的洁净空气气体通过超细面层后进入净气面层12,净气面层12的空隙没有特制的迎尘面层11的空隙小,其较大的孔隙可以让气体快速通过,这样工业烟气、尾气等气体就被过滤了。

44.本技术的关键点在于:

45.应用闪蒸纺丝技术在针刺坯布上附着一层pps超细纤维层,并热轧处理使pps超细纤维层的纤维热粘合固结在一起以形成致密且光滑的表面,即迎尘面层11,并且可以让pps超细纤维层与下方结合层121的纤维通过热粘合结合在一起,形成一种具有超细层的复合滤料。其中,结合层121为pps纤维层,其与pps超细纤维层的材质相同,因此能够同步热轧处理热粘合。采用闪蒸纺丝制得的pps超细纤维是一种连续的长丝,通过热轧处理热粘合固结后就能形成一个表面光滑、具有微孔结构的pps超细纤维层,这种表面光滑、具有微孔结构的超细面层是烟气过滤的最佳选择,除了具有与覆膜滤料相同效果:易清灰、压差稳定,而且又有覆膜滤料不具有的优点:耐磨,不易破。

46.本技术创新性地应用闪蒸纺丝技术在针刺坯布上附着一层pps超细纤维层,并热轧处理pps超细纤维层形成迎尘面层11,闪蒸纺丝是一种制造pps超细纤维的纺丝方法,其所制得的纤维细,纤维呈现为长丝状,线密度可达到0.1-0.2dtex,而且单纤强度高,而这种方法制造的pps超细纤维用于制造超细面层滤料,尚未被公开。采用碱减量法、熔喷法、静电法只能用于制造超细的短纤维,纤维的强度相对较低,所制得超细面层复合滤料的超细面层耐磨强度低,不利于滤料使用。而本技术采用闪蒸纺丝方法制得的pps超细纤维面层,由于其pps超细纤维是一种连续的长丝,且强度高,而且采用表面热粘合工艺(热轧处理)可以制成表面光滑的超细面层,不同于传统短纤维的面层还需要再进行烧毛和压光,采用本技术方案制得的光滑的超细面层对提高滤料的过滤精度、过滤效率和降低过滤阻力有很大的帮助。

47.对于pps纺丝溶液的制备:

48.优选地,还包括pps纺丝溶液制备步骤:将pps切片和与之配套的溶剂在高温高压的环境下(例如高压釜)进行混合溶解,制得一定浓度的pps纺丝溶液。

49.具体为pps切片通过溶体计量装置、配套的溶剂通过溶剂计量装置按预设好的比例,一起加入到高压反应釜中,将高压反应釜升温升压至预设的反应温度和压力状态,并在搅拌器的搅拌作用下,聚合物和溶剂充分溶解形成均匀的溶液(即pps纺丝溶液)。

50.对于闪蒸喷丝法和热轧处理工艺参数选择:

51.优选地,pps纺丝溶液中,pps切片的质量比为大于等于5%且小于等于20%。进一步优选地,pps纺丝溶液在反应釜内的温度控制在大于等于150℃且小于等于300℃之间,压力控制在大于等于5mpa且小于等于20mpa。如此控制,可以得到混合均匀的纺丝液,以保证闪蒸纺丝能够得到稳定的、纤度相对一致、纤度较小的pps超细纤维。

52.优选地,热轧处理过程中,先采用带有凸点的热辊以一定的温度和压力作用于迎尘面层11,让闪蒸纺丝得到的pps超细纤维层与结合层121进行热粘合,其中带有凸点的热辊接触迎尘面层11。然后再用光滑的热辊以一定的温度和压力作用于迎尘面层11,让闪蒸纺丝得到的pps超细纤维层内纤维热粘合,同时能得到一个光滑的表面的迎尘面层11,从而提升迎尘面层11的耐磨性能和易清灰性能。带凸点的热辊温度范围为大于等于160℃且小于等于280℃,压力范围为大于等于1.5mpa且小于等于5.0mpa,光滑的热辊温度范围为大于等于180℃且小于等于300℃,压力范围大于等于1.5mpa且小于等于5.0mpa。

53.对于新型pps超细面层复合滤料100各层的材质和原料等参数选择:

54.优选地,结合层121为短纤维层,且其纤维为pps短纤。背尘层123为短纤维层,且其纤维包括pps短纤、芳纶短纤、ptfe短纤中的一种或多种的组合。基布层122包括pps机织布、

ptfe机织布、pps与ptfe的混纺织物中的一种。

55.优选地,迎尘面层11的克重大于等于30g/m2且小于等于100g/m2。结合层121的克重大于等于100g/m2且小于等于350g/m2。基布层122的克重大于等于70g/m2且小于等于150g/m2。背尘层123的克重大于等于100g/m2且小于等于350g/m2。采用如上设置,对于迎尘面层11的克重选择,其克重低于限定范围,则克重太低纤维就太少,不利于保持制得的滤料的过滤性能和耐磨性,其克重高于限定范围,克重太高纤维就太多,不利于通过热轧的方式使迎尘面层11纤维与结合层121纤维进行热粘合,且会减低迎尘面层11的透气性,不利于滤料的过滤性能(阻力太大)。另外,结合层121、基布层122、背尘层123的克重设置主要是提供滤料的机械性能(骨架作用),其克重低于限定范围,则克重太低导致机械性能太低,克重太高则制造成本太高,造成浪费。

56.优选地,结合层121中的pps纤维的纤维纤度大于等于1.5d且小于等于8d,纤维长度大于等于38mm且小于等于78mm。优选地,背尘层123中纤维的纤维纤度大于等于1.5d且小于等于8d,纤维长度大于等于38mm且小于等于78mm。如上述内容,结合层121、基布层122、背尘层123的克重设置主要是提供滤料的机械性能(骨架作用),结合层121、基布层122和背尘层123采用如上规格的纤维,既可以提供较好的机械性能,又能保证透气性,保证滤料的过滤性能(易清灰)。

57.需要说明的是,本技术优选实施方案中结合层121和背尘层123的纤维,可以丝一种规格的纤维,也可以是上述规格的多种纤维的任意组合。

58.对于针刺坯布的制备:

59.优选地,针刺坯布依次包括结合层121、基布层122以及背尘层123,结合层121与背尘层123均为短纤维层。结合层121和背尘层123通过针刺法分别与基布层122加固结合,制得针刺坯布。进一步优选地,针刺坯布依次包括结合层121、基布层122以及背尘层123。针刺坯布的制备方法包括以下步骤:s10、采用梳理、铺网方式分别制得两层具有一定克重的蓬松的纤维网,即得结合层121和背尘层123。s20、将基布层122置于结合层121和背尘层123之间,通过针刺法使结合层121和背尘层123分别与基布层122加固结合,制得针刺坯布。其中,梳理是把杂乱的短纤维整理成取向一致的薄纤维网,铺网是把多层纤维网交叉铺叠,形成一个克重厚纤维网。

60.其中,靠迎尘面层11下方的是结合层121是短纤维层,且材质为pps,其用于与超细面层的pps长丝纤维进行热粘合,结合层121下方是基布层122,基布层122是提供滤料的骨架,保证滤料的结构稳定性。最下面一层是背尘层123,也是短纤维层,三层通过水针刺法结合形成净气面层12。该优选实施例方案将闪蒸纺丝技术与针刺法生产短纤针刺毡滤料(即针刺法生产针刺坯布:通过针刺法使结合层121和背尘层123分别与基布层122加固结合一起)技术结合,用闪蒸技术在针刺法短纤针刺毡上附着一层pps超细纤维层,形成一种具有超细层的复合滤料。

61.其中,采用闪蒸纺丝制得的pps超细纤维是一种连续的长丝,并热轧处理使pps超细纤维层的纤维热粘合固结在一起以形成致密且光滑的表面,即迎尘面层11,并且可以让pps超细纤维层与下方针刺纤维层(即结合层121)通过热粘合结合在一起。通过热轧处理热粘合固结后就能形成一个表面光滑、具有微孔结构的pps超细纤维层(即迎尘面层11),制得的成品在具有上述超细面层效果的同时,通过针刺法使结合层121和背尘层123分别与基布

层122加固结合形成针刺坯布,针刺坯布(即净气面层12)即采用常规的针刺法短纤针刺毡结构,其机械性能好,透气性能佳,既能保证滤料的使用寿命,又有利于于清灰,提高除尘系统的运行时长。

62.优选地,还包括拉幅热定型步骤。s3、拉幅热定型步骤:对s2所制得的面层进行拉幅热定型处理,即得如图2所示结构的新型pps超细面层复合滤料100。在拉幅热定型步骤中,再通过对s2所制得的面层进行拉幅热定型,降低复合滤料的热收缩率,提高其热稳定性。从而形成了pps超细面层的复合滤料。

63.其中,制得的新型pps超细面层复合滤料100如图2所示,该新型pps超细面层复合滤料100为多层复合结构,其依次包括迎尘面层11以及净气面层12。迎尘面层11设于净气面层12上,迎尘面层11包括由闪蒸纺丝法制得的pps超细纤维,净气面层12包括结合层121、基布层122以及背尘层123,结合层121设于迎尘面层11下,结合层121包括用于与pps超细纤维进行热粘合的pps短纤维,基布层122设于结合层下,基布层122用于提供滤料支撑。

64.本技术还提供如下实施例和对比例:

65.为了显示本技术的新型pps超细面层复合滤料100的制备方法所制备得到的成品的效果。特设置以下实施例和对比例,通过制得的产品相关性能参数的测试对比,来体现本技术提供的新型pps超细面层复合滤料100的制备方法的优势。

66.实施例1:

67.1、先采用梳理、铺网分别形成一定克重的蓬松纤维网,分别形成结合层121和背尘层123,再将基布层122置于结合层121和纤维网背尘层123的中间,通过针刺法让两层纤维与基布充分加固结合在一起,制成针刺坯布。

68.其中,基布层122为120g的pps基布,结合层121为200g的2d*60mm的pps短纤维层,背尘层123为200g的2d*60mm的pps短纤维层。其中,主针刺的针刺密度为487针/cm2,针刺深度为8.5mm。

69.2、将质量浓度为18%的pps切片和与配套的纺丝溶剂(85%四氯化碳与15%的氯仿混合物),在15mpa和280℃的高压反应釜中,搅拌速率110r/min,搅拌3小时后,制得聚苯硫醚(pps)纺丝溶液。

70.3、通过闪蒸喷丝法制备pps超细纤维:将步骤2制好的纺丝溶液通过喷孔喷出后形成pps超细纤维,pps超细纤维铺叠于步骤1做好的针刺坯布的结合层121上,在针刺坯布上形成具有一定克重的pps超细纤维层。

71.其中,pps超细纤维层的克重控制在50克。其中,闪蒸喷丝过程的工艺参数为:将纺丝溶液从喷头喷出,喷出气流的速度为13000m/min,纺丝原液迅速挥发,聚合物冷却固化,形成pps超细纤维束,pps超细纤维束沉降在移动的针刺坯布上,针刺坯布前进的速度为35m/min,pps超细纤维堆叠且凝聚成网,形成pps超细纤维层。

72.4、将步骤3做好的附有pps超细纤维层的针刺坯布进行热轧处理,热辊面作用与pps超细纤维层的一面,加热作用会使pps超细纤维层纤维热粘合固结在一起,形成致密且光滑的表面,并且可以让pps超细纤维层与下方结合层121的针刺纤维层通过热粘合结合在一起。

73.其中,热轧处理过程中,先采用带有凸点的热辊以一定的温度和压力作用于迎尘面层11,让闪蒸纺丝得到的pps超细纤维层与结合层121进行热粘合,其中带有凸点的热辊

接触迎尘面层11。然后再用光滑的热辊以一定的温度和压力作用于迎尘面层11,让闪蒸纺丝得到的pps超细纤维层内纤维热粘合,同时能得到一个光滑的表面的迎尘面层,从而提升迎尘面的耐磨性能和易清灰性能。其中,带凸点的热辊温度为240℃,压力为3.5mpa,光滑的热辊温度为260℃,压力为2.0mpa。

74.5、将步骤4做好的复合坯布通过拉幅热定型,降低其的热收缩率,提高其热稳定性,就制成了所需的复合滤料。

75.其中,拉幅热定型的工艺参数为:温度220℃,车速7m/min,循环风机功率90%。

76.对比例1:

77.针刺覆膜滤料:30g的ptfe膜(面层)+210g的结合层121(2d*60mm的pps短纤纤维层)+120g的pps基布层122+210g的背尘层123(2d*60mm的pps短纤纤维层)。

78.制造方法是:将pps短纤维梳理成网,单纤维网克重为30g/m2,单纤维网通过交叉铺网,形成一个宽幅的、克重为210g/m2的多层纤维网(即结合层121和背尘层123),再将基布层122置于两个多层纤维网中间,通过预针刺加工成蓬松的针刺毡,再通过主针刺加固成密实的针刺毡。针刺毡在经过拉幅定型、烧毛形成尺寸稳定的针刺毡。再将ptfe微孔膜通过热压的方式与烧毛面层的pps纤维粘合在一起,就形成表面有一层ptfe微孔膜的pps复合滤料。

79.其中,针刺加固的工艺参数:预针刺的针刺密度为135针/cm2,针刺深度为15.4mm。主针刺的针刺密度为512针/cm2,上针刺深度为8.2mm,下针刺密度为8.7mm。拉幅定型的工艺参数为:温度220℃,车速7m/min,循环风机功率90%。烧毛工艺参数为:车速10m/min。热压覆膜工艺参数为:热辊温度280℃,车速10m/min,热辊压力为1.6mpa。

80.对比例2:

81.针刺常规滤料:225g的结合层121(2d*60mm的pps短纤纤维层)+120g的pps基布层122+225g的背尘层123(2d*60mm的pps短纤纤维层)

82.制造方法是:将pps短纤维梳理成网,单纤维网克重为30g/m2,单纤维网通过交叉铺网,形成一个宽幅的、克重为200g/m2的多层纤维网(即结合层121和背尘层123),再将基布层122置于两个多层纤维网中间,通过预针刺加工成蓬松的针刺毡,再通过主针刺加固成密实的针刺毡。针刺毡再经过拉幅定型、烧毛、压光形成尺寸稳定的针刺毡,就形成常规pps滤料。

83.其中,针刺加固的工艺参数:预针刺的针刺密度为135针/cm2,针刺深度为15.4mm。主针刺的针刺密度为502针/cm2,上针刺深度为8.1mm,下针刺密度为8.6mm。拉幅定型的工艺参数为:温度220℃,车速7m/min,循环风机功率90%。烧毛工艺参数为:车速10m/min。压光工艺参数为:热辊温度250℃,车速10m/min,热辊压力为3.2mpa。

84.对比例3:

85.该对比例与实施例1的区别仅在于:其迎尘面层11的克重为15g/m2。

86.对比例4:

87.该对比例与实施例1的区别仅在于:其迎尘面层11的克重为130g/m2。

88.取实施例和对比例制备得到成品来进行相关性能指标测试,测试结果如下表1所示:

89.表1

[0090][0091][0092]

取实施例和对比例制备得到成品来进行耐磨性测试:取实施例和对比例的样品置于耐磨仪上,分别磨损50、200、500次后,再次测试成品滤料的过滤性能,测试结果如下表1所示:

[0093]

表2

[0094]

[0095][0096]

表1-2中,各项性能的测试标准或测试方法为:耐磨试验的测试标准(或过程)为:采用马丁代尔耐磨仪,参考国标gb/t 21196.2,测试用磨料:采用自制的磨料。测试负荷:12kpa。克重测试参照国标gb/t24218.1-2009,厚度测试参照国标gb/t24218.2-2009,透气率测试参照国标gb/t5453-1997,断裂强力测试参照国标gb/t24218.3-2010,撕裂强力测试参照国标gb/t3917.3-2009。

[0097]

分析实施例和对比例的结果:

[0098]

如图3所示,实施例1所制得的成品中,其迎尘面层11的纤维微观图显示:纤维纤细,其表面纤维粘结在一起,表面光滑致密,且具有微孔结构。

[0099]

(1)实施例1与对比例1-2耐磨试验前的比对结果:

[0100]

实施例1和对比例1的透气性相当,但明显小于对比例2,断裂强力实施例1最好,对比例1和对比例2相当。

[0101]

过滤性能:实施例1和对比例1的过滤效率相当,都比较好,明显好于对比例2。初始阻力实施例1和对比例1相当,明显大于对比例2,这是由于实施例1和对比例1的透气性比较小,对比例2比较大导致的。但是实施例1和对比例1的残余阻力相当,明显小于对比例2,说明实施例1和对比例1粉尘在表面被过滤,对比例2粉尘会进入滤料内部,说明实施例1和对比例1在除尘系统中运行阻力较小且比较稳定。实施例1和对比例1的粉尘剥离率相当,明显好于对比例2,也说明实施例1和对比例1粉尘在表面被过滤,对比例2粉尘会进入滤料内部。

[0102]

(2)实施例1与对比例1-2耐磨试验后的比对结果:

[0103]

实施例1的表面是一层致密的pps超细纤维层,耐磨性最好,磨到超过200次后,仍保持较好过滤性能,超500次后,过滤性能才下降。

[0104]

对比例1过滤性能主要靠表面的那层ptfe微孔膜,ptfe微孔膜容易被磨破,磨50次后,过滤性能明显降低。

[0105]

对比例2的针刺常规滤料,没有超细面层(即迎尘面层11),过滤精度不高,特别是针对pm2.5的粉尘,其过滤精度要低于实施例1和对比例1;在过滤时,粉尘会进入到滤料内部,不利于清灰。其磨损后表面容易起毛,不利于清灰,其过滤性能会显著降低。

[0106]

综上可知:本技术提供的新型pps超细面层复合滤料100的制备方法,所制得的成品既有易清灰和压差稳定的特定,又有耐磨和不易破的优点,同时其过滤精度高,对pm2.5的粉尘的过滤效率高达99.9999%,机械性能好,透气性能佳,综上,本技术方案既能提升滤料的使用寿命,又有利于于清灰,提高除尘系统的运行时长。

[0107]

(3)实施例1与对比例3-4的比对结果:

[0108]

相比实施例,对比例3的耐磨性能显著变差且过滤性能变差,对比例4的透气性明显降低,且由于克重太大滤料阻力太大,对滤料的过滤性能造成不利影响。

[0109]

需要说明的是:

[0110]

本文中“克重”指的是:单位面积材料的重量,单位为g/m2。

[0111]

关于本文中纤维纤度的表达,其单位d(旦尼尔denier)表示为:在公定回潮率下,9000米长的纤维的重量克数。旦尼尔简称旦(d),如9000米的纤维重1克为1旦(1d),当纤维的密度一定时,旦数越大,纤维越粗。常用来表示化纤长丝、真丝等。旦尼尔虽然不是公制单位,但为本领域常规表达方式。

[0112]

同时,在实际控制中,本领域技术人员根据各个层次的克重可适用性调整热轧处理和水刺加工处理的工艺参数,以保证成品性能。具体来说,具体的工艺参数是根据产品的材质、克重等来确定。材质熔点的高低、克重大小变化,都需要通过调整工艺参数来达到所想要的产品效果。如果材质的熔点高,那热轧处理的热轧温度就要相应地提高,以达到所需的热粘合效果。材料的克重增加,需要热粘合的纤维数量就会增加,就需要适当提高热轧处理中的热轧温度等参数。材料的克重增加,需要水刺缠结的纤维数量也会增加,就需要提高水刺压力等参数。

[0113]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本技术的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有

提到的内容不应当作为对于该权利要求的限制。

[0114]

尽管本文中较多的使用了诸如闪蒸喷丝法、热轧处理、拉幅热定型等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本技术的本质。把它们解释成任何一种附加的限制都是与本技术精神相违背的。本技术实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

[0115]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制。尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换。而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

[0116]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本技术的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1