一种翼型微气泡发生器

1.本发明涉及气液两相混合领域,特别涉及一种翼型微气泡发生器。

背景技术:

2.由于其体积较小、存在时间较长、表面电势高、传质速度高等特点,与一般的泡沫相比,微气泡具有存在时间长、气液传质率高、界面点位高的特点,具有自身生成的游离基团等特性,将微气泡引入水中,可以将水中的固体杂质与水中杂质分开,快速提高水中氧浓度,杀灭水中有害病菌,降低固液间的摩擦力,从而使其在气浮净水、水体增氧、臭氧消毒、生物制药、微气泡减阻剂等领域具有更好的应用前景。

3.目前已经有一些专门用来制造微气泡的发生器,但是,这些装置大多结构复杂占用空间大,且这些装置没有考虑流体的阻力损失,没有考虑气泡堵塞装置使效率降低或者发生溃灭使装置受到损坏。

技术实现要素:

4.针对现有技术中存在的不足,本发明提供了一种翼型微气泡发生器,可减小边界层分离和涡脱落,使气泡不易在流道内造成堵塞;纯粹依靠翼型齿片的物理剪碎作用形成微气泡,装置结构轻巧简单占用空间小,产生的微气泡尺寸较小且均匀。

5.本发明是通过以下技术手段实现上述技术目的的。

6.一种翼型微气泡发生器,包括壳体和中心部件,所述中心部件包括诱导叶片、中心轴和切割齿片组;所述中心轴支撑在壳体内,所述中心轴上均布若干排切割齿片组;靠近壳体进口端一侧的所述中心轴上安装诱导叶片,且所述导叶片位于若干排切割齿片组前端;通过外力使中心部件产生转动,用于剪切破碎液相中的气泡。

7.进一步,每排切割齿片组包括若干沿中心轴周向分布的翼型切割齿片,任意一排所述切割齿片组中的翼型切割齿片的迎向角正对相邻切割齿片组的两个翼型切割齿片之间的流道。

8.进一步,每排切割齿片组中的齿片厚度l2大于相邻切割齿片组之间的间隙l3。

9.进一步,所述壳体一端为进口端,所述壳体另一端为出口端,所述进口端内设有扩散流道,所述出口端设有收缩流道;所述诱导叶片靠近或部分位于扩散流道内。

10.进一步,所述扩散流道满足下面约束条件:

11.α∈[45,50]

[0012][0013]

式中:

[0014]

α为所述扩散流道切角,角度;

[0015]

d1为进口端的直径,米;

[0016]

d1为诱导叶片外缘直径,米;

[0017]

l1为扩散流道的长度,米。

[0018]

进一步,所述诱导叶片满足下面的约束条件时,所述诱导叶片将进口端中输入的气液两相流内含气率控制在5%~10%之间;

[0019][0020]

l1=d1s

l

;s

l

∈[0.3,0.6]

[0021]

z∈[3,5]

[0022][0023][0024][0025][0026]

式中:

[0027]

z为所述诱导叶片的叶片个数,个;

[0028]

rd为所述诱导叶片的轮毂比;

[0029]

d2为所述诱导叶片轮毂内径,米;

[0030]

l1为所述诱导叶片轮缘轴向长度,米;

[0031]sl

为所述诱导叶片轮缘长径比;

[0032]

q为进口端流量,立方米/秒;

[0033]

v1为所述诱导叶片轴面速度,米/秒;

[0034]

u1为所述诱导叶片轮缘圆周速度,米/秒;

[0035]

n为所述诱导叶片的转速,转/分;

[0036]

β1为所述诱导叶片轮缘安放角,度;

[0037]

a为所述诱导叶片安放角修正冲角,度;

[0038]

β2为所述诱导叶片轮毂安放角,度。

[0039]

进一步,所述翼型切割齿片满足下面的约束条件:

[0040][0041]

b=0.15~0.18f

[0042]

x=0.3~0.4f

[0043]

γ=β1[0044][0045]

式中:

[0046]

d3为所述中心轴轴径,米;

[0047]

u2为所述翼型切割齿片的翼型表面边界层流速,米/秒;

[0048]

b为所述翼型切割齿片的翼型表面最大厚度,米;

[0049]

f为所述翼型切割齿片的翼型弦长,米;

[0050]

x为所述翼型切割齿片的最大厚度处所在位置;

[0051]

γ为所述翼型切割齿片安装角,角度;

[0052]

ρ为气液两相流密度,千克/立方米;

[0053]

η为气液两相流动力粘性系数,帕

·

秒;

[0054]

re为所述翼型切割齿片表面气液两相流雷诺数。

[0055]

进一步,所述收缩流道满足下面约束条件:

[0056]

β∈[65,70]

[0057][0058]

式中:

[0059]

d2为所述出口端直径,米;

[0060]

β为所述收缩流道切角,角度,65

°

≤β≤70

°

;

[0061]

l2为所述收缩流道长度,米。

[0062]

进一步,所述进口端与制造气液两相流的部件连接,所述出口端与喷嘴或微气泡流应用部件连接。

[0063]

本发明的有益效果在于:

[0064]

1.本发明所述的翼型微气泡发生器,通过所述中心轴上均布若干排切割齿片组;靠近壳体进口端一侧的所述中心轴上安装诱导叶片,且所述导叶片位于若干排切割齿片组前端,可减小边界层分离和涡脱落,使气泡不易在流道内造成堵塞;纯粹依靠翼型齿片的物理剪碎作用形成微气泡,装置结构轻巧简单占用空间小,产生的微气泡尺寸较小且均匀。

[0065]

2.本发明所述的翼型微气泡发生器,通过数排基于翼型设计的切割齿片的物理剪碎作用,减小了气液两相流的边界层分离和涡脱落而造成的流道堵塞,可以明显提高装置的工作效率,获得的微气泡粒径小,均匀。

[0066]

3.本发明所述的翼型微气泡发生器,通过扩散流道和诱导轮进一步增强了负压吸入作用,也有助于减小气液两相流的边界层分离和涡脱落。

[0067]

4.本发明所述的翼型微气泡发生器,通过收缩流道使产生的微气泡流汇聚,且增大其动压力,为后面进入微气泡流处理装置提供动力。

[0068]

5.本发明所述的翼型微气泡发生器,各项部件以螺纹连接便于安装拆卸以及更换部件,方便连接前置气液两相流混合装置和微气泡流处理装置。

附图说明

[0069]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,显而易见地还可以根据这些附图获得其他的附图。

[0070]

图1为本发明所述的翼型微气泡发生器爆炸图。

[0071]

图2为本发明所述的翼型微气泡发生器剖视图。

[0072]

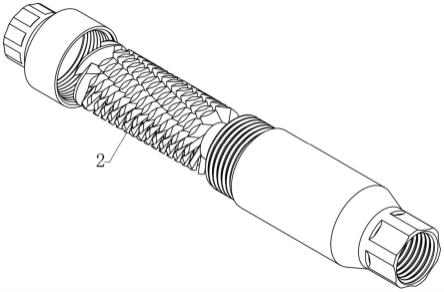

图3为本发明所述的中心部件外观轮廓图。

[0073]

图4为本发明所述的切割齿片的翼型轮廓图。

[0074]

图5为本发明所述的诱导叶片外观轮廓图。

[0075]

图6为现有技术的微气泡发生器实验效果图。

[0076]

图7为本发明所述的翼型微气泡发生器实验效果图。

[0077]

图中:

[0078]

1-进口端;2-中心部件;3-出口端;11-扩散流道;31-收缩流道;21-诱导叶片;22-翼型切割齿片;23-中心轴。

具体实施方式

[0079]

下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

[0080]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0081]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0082]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0083]

如图1和图2所示,本发明所述的翼型微气泡发生器,包括壳体和中心部件2,所述中心部件2包括诱导叶片21、中心轴23和切割齿片组;所述壳体包括进口端壳体和出口端壳体,所述进口端壳体与出口端壳体之间采用螺纹连接,可以随时方便拆卸和安装;所述中心轴23支撑在壳体内,所述中心轴23上均布若干排切割齿片组;靠近壳体进口端一侧的所述中心轴23上安装诱导叶片21,且所述导叶片21位于若干排切割齿片组前端;通过外力使中心部件2产生转动,用于剪切破碎液相中的气泡。这里的外力可以是外接的转动机构,也可以是通过进入壳体的两相流体的冲击使中心部件2发生旋转。

[0084]

所述壳体一端为进口端1,所述壳体另一端为出口端3,所述进口端1内设有扩散流道11,可使入口的混合流体降速提压,气液两相初步混合,同时流速降低使得流体能更好地贴合翼型切割齿片壁面;所述出口端3设有收缩流道31,当微气泡流流经此处,压力减小,使

流体中的微气泡均匀汇聚在一起;所述诱导叶片21靠近或部分位于扩散流道11内。

[0085]

如图5所示,所述诱导叶片21可以将气液两相流的轴向速度转变为螺旋流切向速度,使流体速度矢量与翼型切割齿片的切割迎向角一致,且进一步提高进口压力,并降低对流动的有害作用,所述气液两相流含气率在5%~10%左右。如图1和图3所示,每排切割齿片组包括若干沿中心轴23周向分布的翼型切割齿片22,任意一排所述切割齿片组中的翼型切割齿片22的迎向角正对相邻切割齿片组的两个翼型切割齿片22之间的流道。每排切割齿片组中的齿片厚度l2大于相邻切割齿片组之间的间隙l3。

[0086]

工作原理为:

[0087]

外部通入加压后的气液两相流,从进口端1进入后流经扩散流道11,扩散流道11有一增压减速作用,气液两相在这里充分混合;在其后流体又流经诱导叶片21,使流体轴向上的速度转变为螺旋流的切向速度,诱导叶片又有负压抽吸作用,能使更多气液两相流吸入到装置中,提高其工作效率。随后,气液两相流体冲击在其后多排翼型切割齿片22上,流体中的气泡不断发生物理上的剪切破碎作用,破碎为粒径更小的气泡,最终,经多排齿片剪碎作用后形成的微气泡流在收缩流道32处收拢汇聚,收缩流道内流体动压力增大,使微气泡流获得更大的动能,方便后续通过后续连接的微气泡流处理装置或喷头。所述进口端1与制造气液两相流的部件连接,所述出口端3与喷嘴或微气泡流应用部件连接。

[0088]

为了使气液两相流流经扩散流道11,静压力增加,使气液两相混合充分,同时流速降低使得流体后面能更好地贴合翼型切割齿片22壁面,所述扩散流道11满足下面约束条件:

[0089]

α∈[45,50]

[0090][0091]

式中:

[0092]

α为所述扩散流道11切角,角度;

[0093]

d1为进口端的直径,米;

[0094]

d1为诱导叶片外缘直径,米;

[0095]

l1为扩散流道的长度,米。

[0096]

所述诱导叶片21满足下面的约束条件时,所述诱导叶片21可以将气液两相流的轴向速度转变螺旋流切向速度,使流体速度矢量与翼型切割齿片22的切割迎向角一致,且进一步提高进口压力,并降低对流动的有害作用,所述诱导叶片21将进口端1中输入的气液两相流内含气率控制在5%~10%之间;

[0097][0098]

l1=d1s

l

;s

l

∈[0.3,0.6]

[0099]

z∈[3,5]

[0100][0101]

[0102][0103][0104]

式中:

[0105]

z为所述诱导叶片21的叶片个数,个;

[0106]

rd为所述诱导叶片21的轮毂比;

[0107]

d2为所述诱导叶片21轮毂内径,米;

[0108]

l1为所述诱导叶片21轮缘轴向长度,米;

[0109]sl

为所述诱导叶片21轮缘长径比;

[0110]

q为进口端1流量,立方米/秒;

[0111]

v1为所述诱导叶片21轴面速度,米/秒;

[0112]

u1为所述诱导叶片21轮缘圆周速度,米/秒;

[0113]

n为所述诱导叶片21的转速,转/分;

[0114]

β1为所述诱导叶片21轮缘安放角,度;

[0115]

a为所述诱导叶片21安放角修正冲角,度;

[0116]

β2为所述诱导叶片21轮毂安放角,度。

[0117]

为了使翼型曲面绕流减小气液两相流在所述翼型切割齿片22表面的边界层分离与涡脱落而造成的气泡堵塞流道,所述翼型切割齿片22满足下面的约束条件:

[0118][0119]

b=0.15~0.18f

[0120]

x=0.3~0.4f

[0121]

γ=β1[0122][0123]

式中:

[0124]

d3为所述中心轴23轴径,米;

[0125]

u2为所述翼型切割齿片22的翼型表面边界层流速,米/秒;

[0126]

b为所述翼型切割齿片22的翼型表面最大厚度,米;

[0127]

f为所述翼型切割齿片22的翼型弦长,米;

[0128]

x为所述翼型切割齿片22的最大厚度处所在位置;

[0129]

γ为所述翼型切割齿片22安装角,角度;

[0130]

ρ为气液两相流密度,千克/立方米;

[0131]

η为气液两相流动力粘性系数,帕

·

秒;

[0132]

re为所述翼型切割齿片22表面气液两相流雷诺数。

[0133]

为了使微气泡流经收缩流道31时,压力减小,使流体中的微气泡均匀汇聚,所述收缩流道31满足下面约束条件:

[0134]

β∈[65,70]

[0135][0136]

式中:

[0137]

d2为所述出口端3直径,米;

[0138]

β为所述收缩流道31切角,角度,65

°

≤β≤70

°

;

[0139]

l2为所述收缩流道长度,米。

[0140]

实施例1

[0141]

扩散流道11切角α取45

°

,进口端1直径d1取0.06米,诱导叶片外缘直径取0.1米,则扩散流道长度米;

[0142]

诱导叶片21的轮毂比rd取0.4,诱导叶片21的轮毂内径d2=0.4

×

0.1=0.04米,诱导叶片21的轮缘长径比s

l

取0.3,诱导叶片21的轮缘轴向长度l1=0.3

×

0.1=0.03米,诱导叶片个数z取5个,进口端1流量设计流量q取0.0001立方米/秒,诱导叶片轴面速度米/秒,诱导叶片21的转速n取200转/分,诱导叶片轮缘圆周速度米/秒,安放角修正冲角a取3

°

,诱导叶片轮缘安放角诱导叶片轮毂安放角诱导叶片轮毂安放角

[0143]

中心轴轴径d3取0.05米,翼型切割齿片22的翼型表面边界层流速取0.05米,翼型切割齿片22的翼型表面边界层流速米/秒,翼型切割齿片22的翼型弦长f取0.02米,翼型切割齿片22的翼型表面最大厚度b=(0.15~0.18)

×

0.02=0.003~0.0036米,翼型切割齿片22的最大厚度处所在位置x=(0.3~0.4)

×

0.02=0.006~0.008米,翼型切割齿片22的安装角γ=11.2372

°

,气液两相流密度ρ近似取1000千克/立方米,气液两相流动力粘性系数η近似取0.899

×

10-3

帕

·

秒,翼型切割齿片22的表面气液两相流雷诺数层流状态下不发生边界层分离和涡脱落,不会造成流道堵塞;

[0144]

收缩流道31切角β取65

°

,出口端3直径d2取0.06米,收缩流道长度取0.06米,收缩流道长度米。

[0145]

将实施例1设计的翼型微气泡发生器与现有技术对比,如图6为现有技术的微气泡发生器,气泡在齿片表面上会发生边界层分离和涡脱落,在齿片间流道内形成堵塞,最后由高速摄影拍到的微气泡流稀少且分布不均。图7为实施例1设计的翼型微气泡发生器,气泡经齿片切割后紧贴齿片表面,齿片间流道不发生堵塞,获得的实验效果图中微气泡密集且均匀。且微气泡的粒径分布大致为:1~10微米的微气泡占65%左右,10~100微米的微气泡占30%左右,大于100微米的微气泡占5%左右;相较于微气泡粒径大于100微米占70%以上的现有技术的微气泡发生器在气泡粒径分布上具有明显的优势。

[0146]

应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以

理解的其他实施方式。

[0147]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1