一种掺混肥料混合制备工艺的制作方法

1.本发明涉及肥料制备技术领域,尤其涉及一种掺混肥料混合制备工艺。

背景技术:

2.掺混肥料又称bb肥、干混肥料,是含氮、磷、钾三种营养元素中任何两种或三种的化肥,是以单元肥料或复合肥料为原料,通过简单的机械混合制成,在混合过程中无显著化学反应。所有的原料都应该是干燥的、颗粒均匀、且强度高,以防产品在贮存和运输过程中吸水、结块和颗粒分离。推广掺混肥是实施科学施肥的重要途径,但由于农民用肥习惯,多年来,掺混肥行业发展一直不温不火,但未来掺混肥必将引领中国肥料行业。

3.掺混肥各养分搭配简便易行,适应了测土配方施肥的大趋势,四是易于实施肥料高浓度化。肥料浓度越高,造粒工艺难度越大,需要添加大量的粘合剂,而掺混肥可直接掺拌,技术轻便。随着掺混肥料被人们接受与使用,对其的生产工艺的精度及方便要求也不断的提高,而如今的掺混肥料的生产工艺不能满足人们的需求,因此,我们提出了一种掺混肥料的制备方法和设备用于解决上述问题。

技术实现要素:

4.基于随着掺混肥料被人们接受与使用,对其的生产工艺的精度及方便要求也不断的提高,而如今的掺混肥料的生产工艺不能满足人们的需求技术问题,本发明提出了一种掺混肥料混合制备工艺。

5.本发明提出的一种掺混肥料混合制备工艺,包括原料筛分-计量配料-原料预处理-搅拌混合,其中原料预处理-搅拌混合所需设备包括箱体,所述箱体底部外壁固定连接有电机,所述电机顶部固定连接有转动轴,所述箱体顶部外壁两端均设置有顶箱,所述顶箱顶部外壁固定连接有进料通道,所述顶箱内壁设置有预处理机构,所述顶箱底部设置有出料机构,所述出料机构底部设置有打散机构,所述出料机构和打散机构均位于箱体内部,所述打散机构位于转动轴两端,所述箱体内壁设置有混合机构。

6.优选地,所述预处理机构包括软袋和第一球体,进料通道内部设置有转动杆,转动杆外壁顶部固定连接有从动块,从动块外壁传动连接有皮带,皮带另一端传动连接有驱动块,驱动块和转动轴固定连接,进料通道内部设置有绞龙,绞龙和转动杆固定连接,进料通道底部固定连接有连接管,连接管底部和软袋固定连接,连接管内壁设置有多个切刀,切刀和转动杆固定连接,软袋底部固定连接有集料槽,集料槽和转动杆转动连接,集料槽底部设置有底板,底板和转动杆固定连接,底板和集料槽外壁开设有多个料孔,第一球体和软袋外壁自然接触,第一球体另一端固定连接有第三连接杆,第三连接杆另一端和转动轴固定连接,顶箱一端外壁开设有活动槽,第三连接杆位于活动槽内部。

7.优选地,所述软袋内四角位置均设置有出气球体,出气球体另一端固定连接有导气弯管,导气弯管另一端固定连接有第一连接板,第一连接板另一端固定连接有多个第三弹簧,第三弹簧另一端和转动杆固定连接,导气弯管和转动杆之间固定连接有第一导气软

管,转动杆顶部设置有供气机构。

8.优选地,所述供气机构包括第一导气管和气泵,气泵和箱体顶部外壁固定连接,箱体顶部固定连接有转接箱,转动轴和转接箱转动连接,转动轴设置为中空,转动轴外壁固定连接有多个第三导气管,第三导气管位于转接箱内部,转接箱和气泵之间固定连接有进气管,转动轴顶部和第一导气管转动连接,第一导气管另一端和转动杆转动连接。

9.优选地,所述顶箱和箱体之间固定连接有多个第一弹簧,顶箱和箱体之间固定连接有多个第一限位器,顶箱顶部外壁一端固定连接有固定块,固定块顶部开设有凹槽,凹槽内壁设置有凸块,凸块顶部固定连接有第二弹簧,第二弹簧顶部固定连接有第一连接杆,第一连接杆另一端和转动轴固定连接。

10.优选地,所述出料机构包括第三连接板和导料管,底板底部设置有隔板,隔板内壁固定连接有多个筛网,筛网底部设置有输料管,输料管和转动杆固定连接,箱体内壁固定连接有导料软管,导料软管底部和第三连接板固定连接,转动杆底部位于导料软管内部,导料管顶部和导料软管固定连接,第三连接板另一端设置有第二球体,第二球体另一端固定连接有第四连接杆,第四连接杆另一端和转动轴固定连接。

11.优选地,所述打散机构包括第二导气管和导气板,导气板位于导料管一端,导气板靠近导料管一端外壁固定连接有多个出气管,导气板和第二导气管固定连接,第二导气管另一端固定连接有第二导气软管,第二导气软管另一端和转动轴固定连接,第二导气软管外壁固定连接有第二连接板,第二连接板和转动轴之间固定连接有多个第四弹簧。

12.优选地,所述混合机构包括混匀槽和出料管,混匀槽和转动轴固定连接,混匀槽设置具有弹性,且切面设置为凹型,混匀槽内壁固定连接有多个搅动杆,混匀槽和出料管固定连接,出料管外壁开设有多个筛孔,筛孔位于混匀槽顶部,箱体底部外壁开设有滑槽,滑槽内壁滑动连接有滑块,滑块和出料管固定连接。

13.优选地,所述第一连接杆设置为中空,第一连接杆内壁开设有通气槽,通气槽底部设置有推板,推板底部和第二弹簧固定连接,第一连接杆和凸块之间固定连接有第三导气软管,凸块和固定块设置为中空,凹槽外壁开设有多个透气孔,顶箱内壁顶部固定连接有喷气斜管,喷气斜管顶部和固定块固定连接,推板顶部固定连接有第六弹簧,第六弹簧顶部固定连接有固定杆,固定杆和第一连接杆固定连接。

14.优选地,所述混匀槽底部设置有第二限位器,第二限位器底部固定连接有支撑板,支撑板和转动轴固定连接,混匀槽和支撑板之间固定连接有第七弹簧,混匀槽底部设置有第三球体,第三球体底部固定连接有第五连接杆,第五连接杆底部和箱体内壁固定连接。

15.与现有技术相比,本发明提供了一种掺混肥料混合制备工艺,具备以下有益效果:

16.1、该一种掺混肥料混合制备工艺,通过设置顶箱顶部的进料通道可以将各种原料导入到顶箱内,通过设置预处理机构可以对原料进行破碎击打细化处理,通过设置出料机构可以将预处理好的原料导入到箱体内,通过设置打散机构可以对各个出料机构进入的原料进行打散混匀处理,通过设置混匀机构可以对原料进行进一步的混匀处理,最终从出料管排出,实现了高效混匀目的。

17.2、该一种掺混肥料混合制备工艺,通过设置转动轴利用驱动块、皮带和从动块之间的传动作用使转动杆能够转动,从而可以利用转动杆外壁的导气弯管对内部的原料进行转动搅拌,通过设置第一连接板和转动杆之间由第三弹簧连接固定,从而可以利用弹性可

进一步提高对原料的搅碎效果,且通过设置供气机构可以对内部进行吹气处理,进一步促进原料活性,通过设置转动轴外壁由第三连接杆连接的第一球体对软袋进行撞击,从而可以对内部的原料进行撞碎处理。

18.3、该一种掺混肥料混合制备工艺,通过设置第一连接杆和转动轴固定连接,从而可以将转动轴内的气体导入,当凸块受到挤压进入到凹槽内部,从而可以推板向上移动,使气体能够通过通气槽经由第三导气软管导出,且最终经过固定块和凸块输送,从喷气斜管喷出,对箱体喷气,对软袋外壁进行吹气,使软袋产生晃动,提高内部处理效果。

19.4、该一种掺混肥料混合制备工艺,通过设置混匀槽底部和由第五连接杆连接的第三球体挤压,使具有弹性的混匀槽能够产生上下位移能力,通过设置混匀槽和支撑板由第七弹簧和第二限位器可以对混匀槽进行纵向限位,保证混匀槽进行上下晃动,提高内部的肥料混匀效果。

附图说明

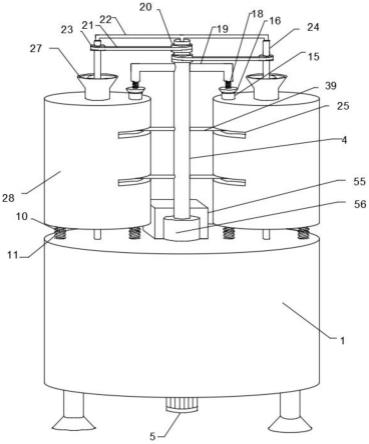

20.图1为本发明提出的一种掺混肥料混合制备工艺的设备主体结构示意图;

21.图2为本发明提出的一种掺混肥料混合制备工艺的设备剖面结构示意图;

22.图3为本发明提出的一种掺混肥料混合制备工艺的设备预处理机构剖面结构示意图;

23.图4为本发明提出的一种掺混肥料混合制备工艺的设备打散机构剖面结构示意图;

24.图5为本发明提出的一种掺混肥料混合制备工艺的设备出料机构剖面结构示意图;

25.图6为本发明提出的一种掺混肥料混合制备工艺的设备转接箱剖面结构示意图;

26.图7为本发明提出的一种掺混肥料混合制备工艺的设备预处理机构主体结构示意图;

27.图8为本发明实施例2提出的一种掺混肥料混合制备工艺的设备局部剖面结构示意图;

28.图9为本发明实施例3提出的一种掺混肥料混合制备工艺的设备局部剖面结构示意图。

29.图中:1箱体、2搅动杆、3混匀槽、4转动轴、5电机、6滑槽、7滑块、8出料管、9筛孔、10第一弹簧、11第一限位器、12隔板、13输料管、14筛网、15固定块、16凸块、17凹槽、18第二弹簧、19第一连接杆、20驱动块、21皮带、22第一导气管、23从动块、24转动杆、25活动槽、26绞龙、27进料通道、28顶箱、29软袋、30第三弹簧、31第一导气软管、32导气弯管、33出气球体、34第一连接板、35第二连接杆、36底板、37集料槽、38滤板、39第三连接杆、40第一球体、41连接管、42切刀、43出气管、44导料管、45导气板、46第二导气管、47第二导气软管、48第四弹簧、49第二连接板、50第四连接杆、51第二球体、52导料软管、53第三连接板、54第五弹簧、55气泵、56转接箱、57进气管、58第三导气管、59第三导气软管、60通气槽、61第六弹簧、62固定杆、63推板、64喷气斜管、65第三球体、66第五连接杆、67支撑板、68第七弹簧、69第二限位器。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.实施例1

32.参照图1-7,一种掺混肥料混合制备工艺,包括原料筛分-计量配料-原料预处理-搅拌混合,其中原料预处理-搅拌混合所需设备包括箱体1,箱体1底部外壁固定连接有电机5,电机5顶部固定连接有转动轴4,箱体1顶部外壁两端均设置有顶箱28,顶箱28顶部外壁固定连接有进料通道27,顶箱28内壁设置有预处理机构,顶箱28底部设置有出料机构,出料机构底部设置有打散机构,出料机构和打散机构均位于箱体1内部,打散机构位于转动轴4两端,箱体1内壁设置有混合机构,通过设置顶箱28顶部的进料通道27可以将各种原料导入到顶箱28内,通过设置预处理机构可以对原料进行破碎击打细化处理,通过设置出料机构可以将预处理好的原料导入到箱体1内,通过设置打散机构可以对各个出料机构进入的原料进行打散混匀处理,通过设置混匀机构可以对原料进行进一步的混匀处理,最终从出料管排出,实现了高效混匀目的。

33.本发明中,预处理机构包括软袋29和第一球体40,进料通道27内部设置有转动杆24,转动杆24外壁顶部固定连接有从动块23,从动块23外壁传动连接有皮带21,皮带21另一端传动连接有驱动块20,驱动块20和转动轴4固定连接,进料通道27内部设置有绞龙26,绞龙26和转动杆24固定连接,进料通道27底部固定连接有连接管41,连接管41底部和软袋29固定连接,连接管41内壁设置有多个切刀42,切刀42和转动杆24固定连接,软袋29底部固定连接有集料槽37,集料槽37和转动杆24转动连接,集料槽37底部设置有底板36,底板36和转动杆24固定连接,底板36和集料槽37外壁开设有多个料孔,第一球体40和软袋29外壁自然接触,第一球体40另一端固定连接有第三连接杆39,第三连接杆39另一端和转动轴4固定连接,顶箱28一端外壁开设有活动槽25,第三连接杆39位于活动槽25内部,软袋29内四角位置均设置有出气球体33,出气球体33另一端固定连接有导气弯管32,导气弯管32另一端固定连接有第一连接板34,第一连接板34另一端固定连接有多个第三弹簧30,第三弹簧30另一端和转动杆24固定连接,导气弯管32和转动杆24之间固定连接有第一导气软管31,转动杆24顶部设置有供气机构,供气机构包括第一导气管22和气泵55,气泵55和箱体1顶部外壁固定连接,箱体1顶部固定连接有转接箱56,转动轴4和转接箱56转动连接,转动轴4设置为中空,转动轴4外壁固定连接有多个第三导气管58,第三导气管58位于转接箱56内部,转接箱56和气泵55之间固定连接有进气管57,转动轴4顶部和第一导气管22转动连接,第一导气管22另一端和转动杆24转动连接,通过设置转动轴4利用驱动块20、皮带21和从动块23之间的传动作用使转动杆24能够转动,从而可以利用转动杆24外壁的导气弯管32对内部的原料进行转动搅拌,通过设置第一连接板34和转动杆24之间由第三弹簧30连接固定,从而可以利用弹性可进一步提高对原料的搅碎效果,且通过设置供气机构可以对内部进行吹气处理,进一步促进原料活性,通过设置转动轴4外壁由第三连接杆39连接的第一球体40对软袋进行撞击,从而可以对内部的原料进行撞碎处理;

34.顶箱28和箱体1之间固定连接有多个第一弹簧10,顶箱28和箱体1之间固定连接有多个第一限位器11,顶箱28顶部外壁一端固定连接有固定块15,固定块15顶部开设有凹槽17,凹槽17内壁设置有凸块16,凸块16顶部固定连接有第二弹簧18,第二弹簧18顶部固定连

接有第一连接杆19,第一连接杆19另一端和转动轴4固定连接,促进顶箱进行上下晃动,促进预处理效果;

35.出料机构包括第三连接板53和导料管44,底板36底部设置有隔板12,隔板12内壁固定连接有多个筛网14,筛网14底部设置有输料管13,输料管13和转动杆24固定连接,箱体1内壁固定连接有导料软管52,导料软管52底部和第三连接板53固定连接,转动杆24底部位于导料软管52内部,导料管44顶部和导料软管52固定连接,第三连接板53另一端设置有第二球体51,第二球体51另一端固定连接有第四连接杆50,第四连接杆50另一端和转动轴4固定连接,以将预处理好的原料导入到箱体1内;

36.打散机构包括第二导气管46和导气板45,导气板45位于导料管44一端,导气板45靠近导料管44一端外壁固定连接有多个出气管43,导气板45和第二导气管46固定连接,第二导气管46另一端固定连接有第二导气软管47,第二导气软管47另一端和转动轴4固定连接,第二导气软管47外壁固定连接有第二连接板49,第二连接板49和转动轴4之间固定连接有多个第四弹簧48,可以对各个出料机构进入的原料进行打散混匀处理;

37.混合机构包括混匀槽3和出料管8,混匀槽3和转动轴4固定连接,混匀槽3设置具有弹性,且切面设置为凹型,混匀槽3内壁固定连接有多个搅动杆2,混匀槽3和出料管8固定连接,出料管8外壁开设有多个筛孔9,筛孔9位于混匀槽3顶部,箱体1底部外壁开设有滑槽6,滑槽6内壁滑动连接有滑块7,滑块7和出料管8固定连接,可以对原料进行进一步的混匀处理,最终从出料管排出,实现了高效混匀目的。

38.使用时,通过设置顶箱28顶部的进料通道27可以将各种原料导入到顶箱28内,通过设置预处理机构可以对原料进行破碎击打细化处理,通过设置出料机构可以将预处理好的原料导入到箱体1内,通过设置打散机构可以对各个出料机构进入的原料进行打散混匀处理,通过设置混匀机构可以对原料进行进一步的混匀处理,最终从出料管排出,实现了高效混匀目的。

39.实施例2

40.参照图8,一种掺混肥料混合制备工艺,第一连接杆19设置为中空,第一连接杆19内壁开设有通气槽60,通气槽60底部设置有推板63,推板63底部和第二弹簧18固定连接,第一连接杆19和凸块16之间固定连接有第三导气软管59,凸块16和固定块15设置为中空,凹槽17外壁开设有多个透气孔,顶箱28内壁顶部固定连接有喷气斜管64,喷气斜管64顶部和固定块15固定连接,推板63顶部固定连接有第六弹簧61,第六弹簧61顶部固定连接有固定杆62,固定杆62和第一连接杆19固定连接。

41.使用时,通过设置第一连接杆19和转动轴4固定连接,从而可以将转动轴4内的气体导入,当凸块16受到挤压进入到凹槽17内部,从而可以推板63向上移动,使气体能够通过通气槽60经由第三导气软管59导出,且最终经过固定块15和凸块16输送,从喷气斜管64喷出,对箱体1喷气,对软袋29外壁进行吹气,使软袋29产生晃动,提高内部处理效果。

42.实施例3

43.参照图9,一种掺混肥料混合制备工艺,混匀槽3底部设置有第二限位器69,第二限位器69底部固定连接有支撑板67,支撑板67和转动轴4固定连接,混匀槽3和支撑板67之间固定连接有第七弹簧68,混匀槽3底部设置有第三球体65,第三球体65底部固定连接有第五连接杆66,第五连接杆66底部和箱体1内壁固定连接。

44.使用时,通过设置混匀槽3底部和由第五连接杆66连接的第三球体65挤压,使具有弹性的混匀槽3能够产生上下位移能力,通过设置混匀槽3和支撑板67由第七弹簧68和第二限位器69可以对混匀槽3进行纵向限位,保证混匀槽3进行上下晃动,提高内部的肥料混匀效果。

45.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1