一种负载型过渡金属硫族化合物催化剂及其在甲醇制氢中的应用

1.本发明涉及制氢技术领域,尤其涉及一种负载型过渡金属硫族化合物催化剂及其在甲醇制氢中的应用。

背景技术:

2.氢能(h2)是公认的清洁能源,因其具有环境友好、无毒无污染、热值高等众多优点正脱颖而出,但由于氢气具有密度小、扩散快、易燃易爆的特点,其安全储存和运输十分困难。因此,寻找一种合适的储氢材料和开发有效的制氢技术对未来氢能的合理使用至关重要。近年来,利用液态有机氢载体,通过催化重整技术原位释放氢气为解决氢的储存和运输问题提供了一种方案。其中,采用甲醇重整制氢是一条切实可行的产氢路径。首先,甲醇(ch3oh)作为一种普通的化工原料,广泛且价格低廉,除传统的煤制甲醇外,还可通过工业废气中二氧化碳加氢生成,减少碳排放;其次,甲醇与水重整时含氢量高达18.8wt%,在常温下不易燃易爆,可安全储存和运输,是优良的储氢载体。

3.目前,甲醇水蒸汽重整(ch3oh+h2o=3h2+co2)是甲醇制氢最主流的途径,即主要反应为甲醇与水在催化剂的作用下重整反应生成的h2和co2,再经过变压吸附法(psa)将h2和co2分离,从而获得高纯度的氢气(》99%)。然而,由于现有的催化剂体系限制,如主流的cu/zno/al2o3、cuo/zno/al2o3等cu基催化剂,以及pd/al2o3、pd/zno等pd基催化剂,该反应通常需要在200~300℃,10~50个大气压的高能耗高成本条件下才能进行,实际应用极为不便。同时,该反应过程还排放大量二氧化碳,不利于双碳目标实现。此外,大于250℃的高温反应条件下,该反应的选择性不可控,会不可避免地生产高浓度(将近1%)且难以与h2分离的一氧化碳(co),即使经过变压吸附法提纯,也难以得到纯度要求更高(>99.99%)的h2,无法在氢燃料电池等对co含量要求极为严苛的场景下使用。因此,设计开发新型的催化剂,从而实现温和条件下高效催化甲醇重整制取高纯氢成为人们关注的焦点。

4.负载型金属纳米催化剂,从众多催化剂中脱颖而出,被广泛应用于石油化工、精细化工、能源和环保催化等领域。由于金属与载体形成特殊结构、金属与载体之间产生独特的相互作用会导致负载的金属纳米粒子具有不同于金属单质的带电特性与电子结构,使得负载的金属纳米粒子、载体或金属-载体的界面均可作为催化活性位点,从而调节其对反应物的吸附和中间体的形成,最终改变催化选择性或提高催化活性。不同活性金属与不同载体配对后的催化活性不同,为了构筑高效负载型金属纳米催化剂,用于温和条件的甲醇重整制氢,找到合适的活性金属与载体组合十分关键。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种负载型过渡金属硫族化合物催化剂及其在甲醇制氢中的应用。本发明的催化剂由金属纳米粒子和过渡金属硫族化合物载体组成,金属纳米粒子以包覆或半包覆的形式被负载在含有丰富硫族元素空位的过渡金属硫族

化合物载体上,形成“金属纳米粒子-硫族元素空位-过渡金属”界面结构。该结构改变了甲醇和水分子在催化剂表面的吸附行为,并实现快速活化,从而可实现低温(<90℃)常压即可高效催化甲醇溶液重整制氢。进一步地,基于该界面结构,本发明改变甲醇重整制氢的反应路径,将传统的甲醇蒸汽重整反应过程(ch3oh+h2o=3h2+co2)转变成ch3oh+h2o=2h2+hcooh,该过程除了h2之外不排放任何诸如co、co2等温室气体,而且生成高附加值的甲酸,具有氢气分离方便,可避免排放温室气体和产生高附加值产品的多重有益效果。

6.第一方面,本发明提供了一种负载型过渡金属硫族化合物催化剂,包括过渡金属硫族化合物载体以及以包覆或半包覆结构负载于过渡金属硫族化合物载体上的金属纳米粒子;所述过渡金属硫族化合物载体含有硫族元素空位,所述硫族元素空位存在于金属纳米粒子和过渡金属硫族化合物载体的界面,使得催化剂形成“金属纳米粒子-硫族元素空位-过渡金属”界面结构。

7.其中,所述金属纳米粒子包含pt、cu、ag、au、co、rh、ir、fe、ru、ni和pd中的任意一种或多种;所述过渡金属硫族化合物载体以mx2表示,其中,m(过渡金属)为mo、w、ti和v中的任意一种或多种;x(硫族元素)为s、se中的任意一种或多种;所述硫族元素空位为s空位、se空位中的任意一种或多种。

8.本发明的过渡金属硫族化合物载体含有丰富的硫族元素空位,将金属纳米粒子负载到过渡金属硫族化合物载体上,在热处理后,两者之间存在强烈的金属-载体相互作用,金属纳米粒子以包覆或半包覆的形式被负载在含有丰富硫族元素空位的过渡金属硫族化合物载体上,形成“金属纳米粒子-硫族元素空位-过渡金属”界面结构。这种特殊界面结构提供了良好的电子传输通道,金属纳米粒子会将部分电子转移到过渡金属硫族化合物载体上,得到缺电子的金属纳米粒子和富电子的过渡金属硫族化合物载体,从而可以优化负载型过渡金属硫族化合物对反应物分子(如水、甲醇)的吸附性能并提高活化分子的能力;同时硫族元素空位也极大程度地促进催化剂对反应物的吸附,最终在常压下,低于90℃,甚至室温即可实现高效催化甲醇溶液重整制氢。

9.另一方面,基于上述“金属纳米粒子-硫族元素空位-过渡金属”界面结构,本发明改变甲醇重整制氢的反应路径,传统甲醇重整制氢的产物为氢气和二氧化碳,而本发明的产物为氢气和甲酸。具体地:传统的甲醇蒸汽重整反应过程为ch3oh+h2o

→

3h2+co2,其具体反应机理通常分为以下两种,第一种:(1)2ch3oh

→

hcooch3+2h2,(2)hcooch3+h2o

→

ch3oh+hcooh,(3)hcooh

→

h2+co2;第二种:(1)ch3oh

→

2h2+co,(2)co+h2o

→

co2+h2。而在本催化剂体系中,硫空位的引入有助于金属纳米粒子的电子转移到过渡金属硫族化合物载体上,使金属纳米粒子呈缺电子态,过渡金属硫族化合物载体呈富电子态,并形成“金属纳米粒子-硫族元素空位-过渡金属”界面结构,导致甲醇在催化剂上的吸附与甲氧基在硫族元素空位处的形成不需要额外能量,甲醇分子中的o原子会优先吸附在硫族元素空位位点,且与该o原子相连的h原子吸附优先在与硫族元素空位相邻的过渡金属原子位点,o-h键拉伸断裂,甲醇分解成甲氧基(ch3o)与h原子。同时,甲氧基中h原子硫族元素空位相邻的金属纳米粒子吸附结合,c-h键拉伸断裂,形成甲醛(hcho)与氢气(h2)。紧接着hcho与h2o分子继续分别吸附在金属纳米粒子和过渡金属原子位点上,hcho分子中的c-h键与h2o分子中的o-h键分别断裂重组,产生hcooh和h2。因此,本催化体系中,甲醇重整制氢的反应过程转变为ch3oh+h2o

→

2h2+hcooh,具体反应机理为,(1)ch3oh

→

h2+hcho,(2)hcho+h2o

→

hcooh+h2,本反应过程除

了h2之外不排放任何诸如co、co2等温室气体,而且生成高附加值的甲酸,具有氢气分离方便,可避免排放温室气体和产生高附加值产品的多重有益效果。

10.作为优选,所述金属纳米粒子为pt或ptau合金;所述过渡金属硫族化合物载体为mos2。

11.作为优选,所述金属纳米粒子和过渡金属硫族化合物载体的质量比为0.5∶100~10∶100;进一步优选为1-5∶100;最优选为2∶100。

12.作为优选,所述金属纳米粒子的尺寸为2~100nm;进一步优选为5~10nm;最优选为5nm。

13.作为优选,所述过渡金属硫族化合物载体的粒径在50~500nm;进一步优选为280~450nm;所述过渡金属硫族化合物载体的比表面积为20~600m2/g;进一步优选为320~410m2/g。

14.第二方面,本发明提供了一种负载型过渡金属硫族化合物催化剂的制备方法,包括以下步骤:

15.(1)制备过渡金属硫族化合物载体:将过渡金属源、硫族元素源溶解在去离子水中,搅拌后转入反应釜中加热反应,得到过渡金属硫族化合物载体,接着转移到甲醇溶液中预浸泡处理,得到含有硫族元素空位的过渡金属硫族化合物载体。

16.(2)负载金属纳米粒子:先制备金属纳米粒子,再将金属纳米粒子负载于含有硫族元素空位的过渡金属硫族化合物载体表面或其内部,制得金属纳米催化剂;或直接利用过渡金属前驱体在含有硫族元素空位的过渡金属硫族化合物载体材料上通过原位还原法负载金属纳米粒子,制得金属纳米催化剂,最后通过热处理稳定所述金属纳米催化剂,得到负载型过渡金属硫族化合物催化剂。

17.发明人先制备过渡金属硫族化合物载体,在甲醇溶液中预浸泡处理后,过渡金属硫族化合物载体表面出现丰富硫族元素空位,将金属纳米粒子负载到过渡金属硫族化合物载体上,在热处理后,两者之间存在强烈的金属-载体相互作用,金属纳米粒子以包覆或半包覆的形式被负载在含有丰富硫族元素空位的过渡金属硫族化合物载体上,形成“金属纳米粒子-硫族元素空位-过渡金属”界面结构。

18.作为优选,所述制备过渡金属硫族化合物载体具体包括:将过渡金属源、硫族元素源溶解在去离子水中,过渡金属源的浓度为0.01~0.25mol/l,硫族元素源的浓度为0.1~0.5mol/l,搅拌0.5~4h后转入反应釜中加热反应,反应温度为150~210℃,反应时间为10~28h,反应完成后冷却至室温,用去离子水和乙醇洗涤,40~80℃真空干燥24~48h,得到过渡金属硫族化合物载体,接着在0.5-1.5mol/l的甲醇溶液中预浸泡处理12~60h,得到含有硫族元素空位的过渡金属硫族化合物载体。

19.进一步优选地,所述过渡金属源为mo源、w源、ti源和v源中的任意一种或多种;所述mo源为钼酸钠、钼酸铵、钼酸和钼酸钾中的任意一种或多种;所述w源为钨酸钠、钨酸铵、钨酸和钨酸钾中的任意一种或多种;所述ti源为钛酸钠、钛酸铵、钛酸和钛酸钾中的任意一种或多种;所述v源为钒酸钠、钒酸铵、钒酸和钒酸钾中的任意一种或多种。

20.进一步优选地,所述硫族元素源为s、se源中的任意一种或多种;所述s源为硫脲、硫代硫酸钠和硫化钠的任意一种或多种;所述se源为硒脲、硒酸钠和硒化钠中的任意一种或多种。

21.最优选地,所述过渡金属源为钼酸钠,浓度为0.05-0.15mol/l;所述硫族元素源为硫脲,浓度为0.15-0.25mol/l;搅拌时间为0.5-1.5h;反应温度为170-190℃;反应为时间22-26h;甲醇溶液预浸泡处理时间为30-40h。

22.作为优选,所述金属前驱体为过渡金属的硝酸盐、硫酸盐、氯化盐、草酸盐、碳酸盐、柠檬酸盐、硝酸盐或它们的组合;所述还原剂为硼氢化钠、硼烷或硼胺;所述热处理稳定的气氛为氢气、氮气或氩气;最优选氢气。

23.第三方面,本发明提供了上述负载型过渡金属硫族化合物催化剂在甲醇制氢中的应用:以甲醇溶液为原料,在负载型过渡金属硫族化合物催化剂的催化作用下,生产氢气和甲酸。

24.作为优选,反应温度为20~90℃;进一步为20~70℃,再进一步为20~50℃,更进一步为室温。反应压力为常压;所述甲醇溶液为甲醇水溶液,甲醇浓度为0.1~10mol/l;进一步优选为1~5mol/l,最优选为2mol/l。

25.作为优选,制氢过程中还包括助剂,优选自乙二胺、koh、na2co3、k2co3和naoh中的任意一种或多种。

26.与现有技术对比,本发明的有益效果是:

27.(1)本发明的催化剂由金属纳米粒子和过渡金属硫族化合物载体组成,形成“金属纳米粒子-硫族元素空位-过渡金属”界面结构。该结构极大地促进了对甲醇和水分子的吸附和活化,从而可实现低温(<90℃)常压即可高效催化甲醇溶液重整制氢,与现有甲醇水蒸汽重整技术所需的200~300℃、10~50个大气压等高能耗高成本条件下相比,本发明制氢条件温和、效率高,是一种节能绿色环保的制氢体系,适合用于工业化生产。

28.(2)基于“金属纳米粒子-硫族元素空位-过渡金属”界面结构,本发明改变甲醇重整制氢的反应路径,将传统的甲醇蒸汽重整反应过程(ch3oh+h2o=3h2+co2)转变成ch3oh+h2o=2h2+hcooh,该过程除了h2之外不排放任何诸如co、co2等温室气体,而且生成高附加值的甲酸,具有氢气分离方便,可避免排放温室气体和产生高附加值产品的多重有益效果。

29.(3)本发明利用简单的水热法和热处理分别用于一系列过渡金属硫族化合物载体的制备和金属纳米粒子的负载,过渡金属硫族化合物载体对金属纳米粒子具有很好的固定作用,形成的金属纳米粒子-过渡金属硫族化合物载体界面间相互作用力较强,界面结构可控性好。该合成法步骤简便,设备要求低,能明显降低生产成本,制得的产品纯度高,杂质残留少,粒径适宜可控。

30.(4)本发明催化剂可以用于催化在线制氢、能源化工、电池、水处理、油漆涂料、功能性纺织品、室内空气浄化除醛、石油化工、碳氢键活化、制药、制备含氢水等领域。

附图说明

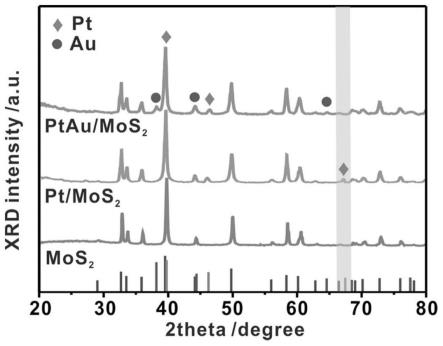

31.图1是mos2、pt/mos2和ptau/mos2的xrd谱图;

32.图2是550℃煅烧的pt/mos2的tem图像(a)和hetem图像(b);

33.图3是mos2、pt/mos2和ptau/mos2的h

2-tpr谱图;

34.图4是mos2、pt/mos2和ptau/mos2催化剂的xps谱图(a为mo 3d,b为s 2p,c为pt 4f);

35.图5是650℃煅烧的pt/mos2的tem图像(a)和hetem图像(b);

36.图6是550℃煅烧的au/mos2的tem图像(a)和hetem图像(b);

37.图7是550℃煅烧的ptau/mos2的tem图像(a)和hetem图像(b);

38.图8是pt/mos2及其他对比催化剂催化甲醇溶液制氢性能图;

39.图9是不同反应温度下pt/mos2催化甲醇制氢性能图;

40.图10是不同甲醇浓度下pt/mos2催化甲醇制氢性能图;

41.图11是pt/mos2催化甲醇制氢的稳定性能测试图;

42.图12是dmpo捕获标记的mos2、pt/mos2和ptau/mos2催化甲醇制氢反应中的液体epr图;

43.图13是pt/mos2催化甲醇制氢反应中的酚试剂显色液的原位紫外光透光率谱图,插图为酚试剂显色液在原位反应0~10min过程中的颜色变化图;

44.图14是mos2经过在甲醇水溶液中预浸泡处理不同时间后的固体esr谱图(a),以及在甲醇水溶液中浸泡不同时间的mos2作为载体制备的pt/mos2、au/mos2和ptau/mos2催化甲醇制氢性能图(b);

45.图15是pt/mos2催化甲醇溶液制氢反应的原位ftir光谱图(a)和mos2在甲醇溶液中常温预浸泡处理1h与36h后制备的pt/mos2收集得到的ftir光谱图(b)。

具体实施方式

46.下面结合实施例对本发明作进一步的描述。

47.总实施例

48.一种负载型过渡金属硫族化合物催化剂,包括过渡金属硫族化合物载体以及以包覆或半包覆结构负载于过渡金属硫族化合物载体上的金属纳米粒子;所述过渡金属硫族化合物载体含有硫族元素空位,所述硫族元素空位存在于金属纳米粒子和过渡金属硫族化合物载体的界面,使得催化剂形成“金属纳米粒子-硫族元素空位-过渡金属”界面结构。其中,所述金属纳米粒子包含pt、cu、ag、au、co、rh、ir、fe、ru、ni和pd中的任意一种或多种;所述过渡金属硫族化合物载体以mx2表示,其中,m(过渡金属)为mo、w、ti和v中的任意一种或多种;x为(硫族元素)s、se中的任意一种或多种;所述硫族元素空位为s空位、se空位中的任意一种或多种。作为优选,所述金属纳米粒子为pt或ptau合金;所述过渡金属硫族化合物载体为mos2。所述金属纳米粒子和过渡金属硫族化合物载体的质量比为0.5∶100~10∶100;进一步优选为1-5∶100;最优选为2∶100。所述金属纳米粒子的尺寸为2~100nm;进一步优选为5~10nm;最优选为5nm。所述过渡金属硫族化合物载体的粒径在50~500nm;进一步优选为280~450nm;所述过渡金属硫族化合物载体的比表面积为20~600m2/g;进一步优选为320~410m2/g。

49.一种负载型过渡金属硫族化合物催化剂的制备方法,包括以下步骤:

50.(1)制备过渡金属硫族化合物载体:将过渡金属源、硫族元素源溶解在去离子水中,搅拌后转入反应釜中加热反应,得到过渡金属硫族化合物载体,接着转移到甲醇溶液中预浸泡处理处理,得到含有硫族元素空位的过渡金属硫族化合物载体。

51.(2)负载金属纳米粒子:先制备金属纳米粒子,再将金属纳米粒子负载于含有硫族元素空位的过渡金属硫族化合物载体表面或其内部,制得金属纳米催化剂;或直接利用过渡金属前驱体在含有硫族元素空位的过渡金属硫族化合物载体材料上通过原位还原法负

载金属纳米粒子,制得金属纳米催化剂,最后通过热处理稳定所述金属纳米催化剂,得到负载型过渡金属硫族化合物催化剂。作为优选,所述制备过渡金属硫族化合物载体具体包括:将过渡金属源、硫族元素源溶解在去离子水中,过渡金属源的浓度为0.01~0.25mol/l,硫族元素源的浓度为0.1~0.5mol/l,搅拌0.5~4h后转入反应釜中加热反应,反应温度为150~210℃,反应时间为10~28h,反应完成后冷却至室温,用去离子水和乙醇洗涤,40~80℃真空干燥24~48h,得到过渡金属硫族化合物载体,接着在0.5-1.5mol/l的甲醇溶液中预浸泡处理12~60h,得到含有硫族元素空位的过渡金属硫族化合物载体。进一步优选地,所述过渡金属源为mo源、w源、ti源和v源中的任意一种或多种;所述mo源为钼酸钠、钼酸铵、钼酸和钼酸钾中的任意一种或多种;所述w源为钨酸钠、钨酸铵、钨酸和钨酸钾中的任意一种或多种;所述ti源为钛酸钠、钛酸铵、钛酸和钛酸钾中的任意一种或多种;所述v源为钒酸钠、钒酸铵、钒酸和钒酸钾中的任意一种或多种。进一步优选地,所述硫族元素源为s、se源中的任意一种或多种;所述s源为硫脲、硫代硫酸钠和硫化钠的任意一种或多种;所述se源为硒脲、硒酸钠和硒化钠中的任意一种或多种。最优选地,所述过渡金属源为钼酸钠,浓度为0.05-0.15mol/l;所述硫族元素源为硫脲,浓度为0.15-0.25mol/l;搅拌时间为0.5-1.5h;反应温度为170-190℃;反应为时间22-26h;甲醇溶液预浸泡处理时间为30-40h。作为优选,所述金属前驱体为过渡金属的硝酸盐、硫酸盐、氯化盐、草酸盐、碳酸盐、柠檬酸盐、硝酸盐或它们的组合;所述还原剂为硼氢化钠、硼烷或硼胺;所述热处理稳定的气氛为氢气、氮气或氩气;最优选氢气。

52.一种甲醇制氢中的方法:以甲醇溶液为原料,在负载型过渡金属硫族化合物催化剂的催化作用下,生产氢气和甲酸。作为优选,反应温度为20~90℃;进一步为20~70℃,再进一步为20~50℃,更进一步为室温。反应压力为常压;所述甲醇溶液为甲醇水溶液,甲醇浓度为0.1~10mol/l;进一步优选为1~5mol/l,最优选为2mol/l。作为优选,制氢过程中还包括助剂,优选自乙二胺、koh、na2co3、k2co3和naoh中的任意一种或多种。

53.过渡金属硫族化合物载体制备例

54.实施例1

55.将44ml浓度为0.14mol/l的钼酸铵溶液和22ml浓度为0.16mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为160℃,反应时间为26h,反应完成后自然冷至室温,用去离子水和乙醇洗涤,60℃真空干燥24h,得到不含s空位的mos2。

56.实施例2

57.将44ml浓度为0.14mol/l的钼酸铵溶液和22ml浓度为0.16mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为160℃,反应时间为26h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理12h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含s空位的mos2。

58.实施例3

59.将44ml浓度为0.14mol/l的钼酸铵溶液和22ml浓度为0.16mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为160℃,反应时间为26h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理36h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含s空位的mos2。

60.实施例4

61.将44ml浓度为0.14mol/l的钼酸铵溶液和22ml浓度为0.16mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为160℃,反应时间为26h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理48h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含s空位的mos2。

62.实施例5

63.将44ml浓度为0.14mol/l的钼酸铵溶液和22ml浓度为0.16mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为160℃,反应时间为26h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理60h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含s空位的mos2。

64.实施例6

65.将40ml浓度为0.15mol/l的钨酸钠溶液和22ml浓度为0.15mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180℃,反应时间为20h,反应完成后自然冷至室温,用去离子水和乙醇洗涤,60℃真空干燥24h,得到不含s空位的ws2。

66.实施例7

67.将40ml浓度为0.15mol/l的钨酸钠溶液和22ml浓度为0.15mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180℃,反应时间为20h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理12h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含s空位的ws2。

68.实施例8

69.将40ml浓度为0.15mol/l的钨酸钠溶液和22ml浓度为0.15mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180℃,反应时间为20h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理36h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含s空位的ws2。

70.实施例9

71.将55ml浓度为0.2mol/l的钛酸钠溶液和20ml浓度为0.12mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为190℃,反应时间为15h,反应完成后自然冷至室温,用去离子水和乙醇洗涤,60℃真空干燥24h,得到不含s空位的tis2。

72.实施例10

73.将55ml浓度为0.2mol/l的钛酸钠溶液和20ml浓度为0.12mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为190℃,反应时间为15h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理12h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含s空位的tis2。

74.实施例11

75.将55ml浓度为0.2mol/l的钛酸钠溶液和20ml浓度为0.12mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为190℃,反应时间为15h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理36h,用去离

子水和乙醇洗涤,60℃真空干燥24h,得到含s空位的tis2。

76.实施例12

77.将60ml浓度为0.2mol/l的钒酸钠溶液和15ml浓度为0.12mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为160℃,反应时间为25h,反应完成后自然冷至室温,用去离子水和乙醇洗涤,60℃真空干燥24h,得到不含s空位的vs2。

78.实施例13

79.将60ml浓度为0.2mol/l的钒酸钠溶液和15ml浓度为0.12mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为160℃,反应时间为25h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理12h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含s空位的vs2。

80.实施例14

81.将60ml浓度为0.2mol/l的钒酸钠溶液和15ml浓度为0.12mol/l硫脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为160℃,反应时间为25h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理36h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含s空位的vs2。

82.实施例15

83.将50ml浓度为0.1mol/l的钼酸钠溶液和16ml浓度为0.2mol/l硒脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180℃,反应时间为24h,反应完成后自然冷至室温,用去离子水和乙醇洗涤,60℃真空干燥24h,得到不含se空位的mose2。

84.实施例16

85.将50ml浓度为0.1mol/l的钼酸钠溶液和16ml浓度为0.2mol/l硒脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180℃,反应时间为24h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理36h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含se空位的mose2。

86.实施例17

87.将50ml浓度为0.1mol/l的钨酸钠溶液和16ml浓度为0.2mol/l硒脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180℃,反应时间为24h,反应完成后自然冷至室温,用去离子水和乙醇洗涤,60℃真空干燥24h,得到不含se空位的wse2。

88.实施例18

89.将50ml浓度为0.1mol/l的钨酸钠溶液和16ml浓度为0.2mol/l硒脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180℃,反应时间为24h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理36h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含se空位的wse2。

90.实施例19

91.将50ml浓度为0.1mol/l的钛酸钠溶液和16ml浓度为0.2mol/l硒脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180

℃,反应时间为24h,反应完成后自然冷至室温,用去离子水和乙醇洗涤,60℃真空干燥24h,得到不含se空位的tise2。

92.实施例20

93.将50ml浓度为0.1mol/l的钛酸钠溶液和16ml浓度为0.2mol/l硒脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180℃,反应时间为24h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理36h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含se空位的tise2。

94.实施例21

95.将50ml浓度为0.1mol/l的钒酸钠溶液和16ml浓度为0.2mol/l硒脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180℃,反应时间为24h,反应完成后自然冷至室温,用去离子水和乙醇洗涤,60℃真空干燥24h,得到不含se空位的vse2。

96.实施例22

97.将50ml浓度为0.1mol/l的钒酸钠溶液和16ml浓度为0.2mol/l硒脲溶液混合,搅拌1h后转入聚四氟乙烯内衬的不锈钢反应釜中,密封后在烘箱中加热反应,反应温度为180℃,反应时间为24h,反应完成后自然冷至室温,在1mol/l甲醇溶液预浸泡处理36h,用去离子水和乙醇洗涤,60℃真空干燥24h,得到含se空位的vse2。

98.催化剂制备例

99.实施例23

100.将乙酰丙酮铂溶于油胺中,加热至110℃并保温10min以除去水分,随后将温度降至102℃并将甲硼烷-叔丁氨基络合物溶于油胺的混合物加入到反应液,进一步油浴反应3h,离心收集得到pt纳米粒子。再将500mg实施例3制备的mos2与前期制备好的pt纳米粒子(10mg)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气或氮气保护下煅烧3h获得含s空位的pt/mos2催化剂,如图1所示,pt纳米粒子被成功负载到mos2载体上。此外,从电镜图中(图2)可以明显地看到pt纳米粒子被mos2包覆形成了核壳结构,而且pt纳米粒子的平均粒径只有5nm。如图3和图4所示,pt纳米粒子和mos2载体之间有很强的电子相互作用,pt纳米粒子的部分电子转移到mos2载体上,从而产生缺电子的pt纳米粒子和富电子的mos2,使pt/mos2催化剂具有高效催化甲醇溶液重整制氢能力。如固体esr测试结果所示(图14),pt/mos2在g=2.004处有明显的峰,是由于s空位捕获未成对电子引起的,说明pt/mos2含有丰富s空位。

101.实施例24

102.将500mg实施例1制备的mos2与前期制备好的10mg纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得不含s空位的pt/mos2催化剂。

103.实施例25

104.将500mg实施例2制备的mos2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的pt/mos2催化剂。

105.实施例26

106.将500mg实施例4制备的mos2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的pt/mos2催化剂。

107.实施例27

108.将500mg实施例5制备的mos2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的pt/mos2催化剂。

109.实施例28

110.将500mg实施例3中制备的mos2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在650℃、h2/ar混合气保护下煅烧3h获得含s空位的pt/mos2催化剂,如图5所示,从电镜图中可以明显地看到pt纳米粒子被mos2包覆形成了核壳结构,pt纳米粒子的平均粒径约为6nm,没有发生明显的高温烧结长大现象。

111.实施例29

112.将500mg实施例3制备的mos2与前期制备好的10mg au纳米粒子分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的au/mos2催化剂,如图6所示,从电镜图中可以明显地看到au纳米粒子被mos2包覆形成了核壳结构,au纳米粒子的平均粒径约为6nm。

113.实施例30

114.将500mg实施例3制备的mos2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)、10mg au纳米粒子(制备方法同实施例29)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的ptau/mos2催化剂,如图1所示,pt和au纳米粒子被成功负载到mos2载体上,且如图7所示,从电镜图中pt和au形成了合金纳米粒子,且可以明显地看到ptau纳米粒子被mos2包覆形成了核壳结构,ptau纳米粒子的平均粒径约为7nm。

115.实施例31

116.将500mg实施例3制备的mos2与前期制备好的10mg ag纳米粒子分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的ag/mos2催化剂。

117.实施例32

118.将500mg实施例3制备的mos2与前期制备好的10mg pd纳米粒子分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的pd/mos2催化剂。

119.实施例33

120.将500mg实施例3制备的mos2与前期制备好的10mg cu纳米粒子分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的cu/mos2催化剂。

121.实施例34

122.将500mg实施例3制备的mos2与前期制备好的10mg ni纳米粒子分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的ni/mos2催化剂。

123.实施例35

124.将500mg实施例3制备的mos2与前期制备好的10mg co纳米粒子分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的co/mos2催化剂。

125.实施例36

126.将500mg实施例3制备的mos2与前期制备好的10mg fe纳米粒子分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的fe/mos2催化剂。

127.实施例37

128.将500mg实施例3制备的mos2与前期制备好的10mg ru纳米粒子分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的ru/mos2催化剂。

129.实施例38

130.将500mg实施例3制备的mos2与前期制备好的10mg rh纳米粒子分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的rh/mos2催化剂。

131.实施例39

132.将500mg实施例3制备的mos2与前期制备好的10mg ir纳米粒子分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的ir/mos2催化剂。

133.实施例40

134.将500mg实施例6制备的ws2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得不含s空位的pt/ws2催化剂。

135.实施例41

136.将500mg实施例7制备的ws2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的pt/ws2催化剂。

137.实施例42

138.将500mg实施例8制备的ws2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的pt/ws2催化剂。

139.实施例43

140.将500mg实施例9制备的tis2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得不含s空位的pt/tis2催化剂。

141.实施例44

142.将500mg实施例10制备的tis2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的pt/tis2催化剂。

143.实施例45

144.将500mg实施例11制备的tis2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的pt/tis2催化剂。

145.实施例46

146.将500mg实施例12制备的vs2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得不

含s空位的pt/vs2催化剂。

147.实施例47

148.将500mg实施例13制备的vs2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的pt/vs2催化剂。

149.实施例48

150.将500mg实施例14制备的vs2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含s空位的pt/vs2催化剂。

151.实施例49

152.将500mg实施例15制备的mose2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得不含se空位的pt/mose2催化剂。

153.实施例50

154.将500mg实施例16制备的mose2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含se空位的pt/mose2催化剂。

155.实施例51

156.将500mg实施例17制备的wse2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得不含se空位的pt/wse2催化剂。

157.实施例52

158.将500mg实施例18制备的wse2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含se空位的pt/wse2催化剂。

159.实施例53

160.将500mg实施例19制备的tise2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得不含se空位的pt/tise2催化剂。

161.实施例54

162.将500mg实施例20制备的tise2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含se空位的pt/tise2催化剂。

163.实施例55

164.将500mg实施例21制备的vse2与前期制备好的10mg pt纳米粒子(制备方法同实施例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得不含se空位的pt/vse2催化剂。

165.实施例56

166.将500mg实施例22制备的vse2与前期制备好的10mg pt纳米粒子(制备方法同实施

例23)分散至乙醇中并搅拌3h,随后离心干燥,在550℃、h2/ar混合气保护下煅烧3h获得含se空位的pt/vse2催化剂。

167.甲醇溶液制氢例

168.实施例57

169.催化甲醇溶液制氢反应是在55ml的石英试管中进行的,向含有20mg催化剂的5ml甲醇溶液中通氮气除去试管中的氧气,随后用硅胶塞与聚四氟乙烯薄膜密封,将其放置在搅拌器上水浴反应3h,每隔0.5h使用微量进样器从试管中抽取400ul气体并注射到gc-tcd中检测h2、o2、co2和co等气体含量。

170.实施例58

171.取20mg实施例23制备的pt/mos2催化剂以及其他对比催化剂(实施例29、32、33、45、48、50、52),放入含有10mol/l的甲醇水溶液中,通氮气除去试管中的氧气,随后用硅胶塞与聚四氟乙烯薄膜密封,将其放置在搅拌器上水浴70℃下反应若干小时。如图8所示,550℃温度下煅烧的pt/mos2催化剂具有最优的制氢性能。

172.实施例59

173.取20mg实施例23制备的pt/mos2催化剂,放入含有10mol/l的甲醇水溶液中,通氮气除去试管中的氧气,随后用硅胶塞与聚四氟乙烯薄膜密封,将其放置在搅拌器上水浴30~70℃下反应若干小时。如图9所示,反应温度为70℃时,pt/mos2催化剂的制氢性能最优。

174.实施例60

175.取20mg实施例23制备的pt/mos2催化剂,放入不同浓度甲醇水溶液中,通氮气除去试管中的氧气,随后用硅胶塞与聚四氟乙烯薄膜密封,将其放置在搅拌器上水浴70℃下反应若干小时,催化制氢性能如图10所示,10mol/l的甲醇具有最优的催化性能。

176.实施例61

177.取20mg实施例23制备的pt/mos2催化剂以及其他对比催化剂,放入含有10mol/l的甲醇水溶液中,通氮气除去试管中的氧气,随后用硅胶塞与聚四氟乙烯薄膜密封,将其放置在搅拌器上水浴70℃下反应若干小时,催化制氢性能如表1所示。表1中甲醇浸泡时间是指催化剂在1mol/l甲醇溶液中预浸泡处理的时间;煅烧温度是指催化剂在h2/ar混合气体中煅烧的温度,煅烧时间为3h;质量比活性是指在单位时间、单位质量催化剂上产生的h2含量;tof是指甲醇分子在单位时间的内在催化剂表面的转化频率。表中还对比了现有部分主流甲醇重整制氢催化剂的产氢性能。

178.表1不同催化剂催化甲醇制氢性能比较;催化剂用量20mg,反应温度70℃,甲醇浓度10mol/l。

[0179][0180]

[0181]

从表1可以看出,在过渡金属硫族化合物载体在1mol/l甲醇溶液中的预浸泡处理时间相同,均为36h时,pt/mos2(条目9)质量比活性和tof显著高于其他催化剂(条目1-8、15、17-25、28、31、34、36、38、40、42),可归因于pt和mos2的金属-载体相互作用更加强烈;在催化剂相同时(条目9-13),过渡金属硫族化合物载体在1mol/l甲醇溶液中的预浸泡处理时间为36h时,催化制氢性能最好,因为浸泡时间为36h时,催化剂的硫族元素空位最多。同时,煅烧温度对催化剂的催化活性也有一定影响,550℃煅烧的pt/mos2具比650℃具有更优的催化活性,这是由于650℃下煅烧的pt纳米粒子,粒径增大,导致催化剂的有效活性位点减少。而相较于pt/mos2,采用ptau/mos2(条目16)的效果进一步得到提升,因为au和pt的金属间相互作用,进一步增强了金属-载体间相互作用。

[0182]

实施例62

[0183]

取20mg实施例23制备的pt/mos2催化剂,放入10mol/l甲醇水溶液中,通氮气除去试管中的氧气,随后用硅胶塞与聚四氟乙烯薄膜密封,将其放置在搅拌器上水浴70℃下反应若干小时后取出催化剂,干燥后再重新进行甲酸催化制氢实验,如此重复7次,结果如图11所示,可以看出pt/mos2催化剂具有很高的稳定性。

[0184]

实施例63

[0185]

取20mg pt/mos2(实施例23)、au/mos2(实施例29)和ptau/mos2(实施例30)催化剂,分别放入甲醇水溶液中,通氮气除去试管中的氧气,然后进行dmpo捕获的epr实验,如图12所示,反应中均产生了甲醇重整产氢关键性的氢自由基和羟基自由基。

[0186]

实施例64

[0187]

取20mg实施例23制备的pt/mos2催化剂,放入甲醇水溶液中,如图13所示,在酚试剂加入反应0~10min的溶液时,波长为550~700nm范围内的紫外透光率会逐渐降低,伴随溶液颜色从无色透明逐渐变化为蓝色,证明ptau/mos2催化甲醇液相重整过程中会生成甲醛。在酚试剂加入反应13~30min的溶液时,波长为550~700nm范围内的紫外透光率会先增加而后几乎保持不变,证明甲醇氧化生成的甲醛会继续分解,并在后续反应中保持动态平衡。

[0188]

实施例65

[0189]

mos2分别先在甲醇反应液中预浸泡处理0h,12h,36h,48h,60h,如图14a所示,所有催化剂中(实施例23-27)的mos2表面出现了不同浓度的s空位,且浸泡时间越长,氧空位含量越多,在0~36h时,s空位的含量随浸泡时间增加明显,36h后s空位的增加不明显。用预浸泡处理不同时间的mos2做载体制备pt/mos2、pd/mos2和au/mos2催化剂,分别取20mg进行催化甲醇重整制氢实验(图14b),发现mos2浸泡时间越久,产氢速率越快,证明s空位的引入可提高催化剂的催化甲醇重整制氢效率。

[0190]

实施例66

[0191]

取20mg实施例23制备的pt/mos2催化剂,放入10mol/l甲醇水溶液中,通氮气除去试管中的氧气,反应一段时间后,取出催化剂,进行ft-ir实验,如图15a所示,甲醇在pt/mos2催化剂的作用下先分解生成甲氧基和氢自由基(ch3oh

→

ch3o*+h*),这是由于甲醇在pt/mos2催化剂上的吸附与甲氧基在s空位处的形成不需要额外能量,甲醇分子中的o原子会优先吸附在s空位位点,且与该o原子相连的h原子吸附优先在与s空位相邻的过渡金属原子位点,o-h键拉伸断裂,甲醇分解成甲氧基(ch3o)与h自由基。接着,ftir显示甲氧基分解

脱氢从而产生甲醛(ch3o*

→

hcho+h*),这可归因于甲氧基中h原子s空位相邻的pt纳米粒子吸附结合,c-h键拉伸断裂,形成甲醛(hcho)与氢气(h2)。同时,紧接着hcho与h2o分子继续分别吸附在pt纳米粒子和mos2过渡金属原子位点上,hcho分子中的c-h键与h2o分子中的o-h键分别断裂重组,甲醛脱氢氧化生成了甲酸(hcho+h2o

→

hcooh+h2)并产生氢气,接着甲酸脱附,不再进一步脱氢。因此,本催化体系中,甲醇重整制氢的反应过程为ch3oh+h2o

→

2h2+hcooh。此外,如图15b所示,mos2在1mol/l甲醇水溶液中常温预浸泡处理12h时得到的pt/mos2(实施例25),在1107cm-1

处观测到微弱的甲氧基特征峰,当mos2的浸泡时长达36h时(实施例23),该特征峰的峰强明显增加。这是因为s空位在室温条件下快速打断了大量甲醇中的o-h键,生成丰富甲氧基,而s空位较少时,仅有少量甲醇中的o-h键被打断,只生成较少的甲氧基。

[0192]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0193]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1