一种连续式反应釜及其应用的制作方法

1.本发明属于锂离子电池材料技术领域,具体涉及一种连续式反应釜及其应用。

背景技术:

2.近年来,锂离子电池因具有高比能量、电压高、长寿命、无记忆效应和低污染等优点迅速发展成为研究热点,并在手机、笔记本电池、数码相机等消费类电子市场和电动汽车市场得到广泛应用。

3.目前锂离子电池材料市场的正极材料主要包括钴酸锂、锰酸锂、三元材料、磷酸铁锂。其中,由于三元材料由于安全性及综合性能凸出,成为锂离子电池正极材料中最具有潜力的一种。

4.随着锂离子电池的需求量增加,三元前驱体使用量也逐年增加,稳定连续化生产成为当务之急。而当前连续反应,粒度波动较大,d0.001较小,d99.999较大,因此,解决粒度波动及分布问题成为当前急需解决的问题。

5.cn209237963u公开了一种用于生产三元前驱体的反应釜,包括釜体、搅拌系统、动力传动系统组成,釜体包括釜盖、封头、内筒体和夹套筒体,伸进筒体内的搅拌系统由搅拌上轴、搅拌下轴、联轴器、搅拌叶组成,搅拌上轴的上端与动力传动系统的输出轴相连接,搅拌上轴的下端经联轴器与搅拌下轴相连接,搅拌下轴上连接有搅拌物料的搅拌叶,搅拌叶的圆周方向上设有内部导流筒,内部导流筒的上端与釜盖相连接,内部导流筒的筒壁上设有导流口,釜盖上设有物料进管。采用该反应釜制备三元前驱体具有反应环境易操控、生产周期短、高效高产能的有点,但其无法有效的控制粒度的波动与分布问题。

6.cn112678881a公开了一种粒度分布可控的镍钴锰前驱体的制备,包括以下步骤:调节反应容器1和反应容器2中氨浓度、ph值;向反应容器1中加入镍钴锰盐溶液、碱溶液和氨水;将反应容器1中的浆料溢流至反应容器2中,向反应容器2中加入镍钴锰盐溶液、碱溶液和氨水,同时开启超声;待反应容器2中固含量达到450g/l-550g/l时,取反应容器2不同高度的浆料测试粒度,将达到粒度目标的对应高度的浆料蹦出,洗涤、干燥、筛分,得到不同粒径的镍钴锰前驱体。该制备方法需要使用多釜串联,占地面积较大,设备成本较高。

7.综上所述,如何提供一种可实现单釜连续生产,且可有效控制产品粒度波动以及分布的装置和方法具有十分重要的意义。

技术实现要素:

8.针对现有技术存在的问题,本发明的目的在于提供一种连续式反应釜及其应用,所述连续式反应釜针对现有技术中无法实现单釜连续生产并控制产品粒度的问题,优化了连续式反应釜结构,通过导流筒和各进料管的分布设置,使得进行反应时可控制不同进料管的原料流量,进而调控反应产物的粒度分布,得到高品质产品。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种连续式反应釜,所述连续式反应釜包括釜体、釜盖、

导流筒、搅拌机构、主料第一进料管、主料第二进料管、沉淀剂溶液第一进料管、沉淀剂溶液第二进料管、络合剂溶液进料管、纯水进料管以及气体进料管;

11.所述釜体侧壁设置有溢流口,所述釜体的底部设置有反应液出口;

12.所述导流筒上端开口,下端开口,且设置于所述釜体内部;

13.所述主料第一进料管伸入所述导流筒内部,所述主料第二进料管伸入所述导流筒与所述釜体之间;

14.所述沉淀剂溶液第一进料管伸入所述导流筒内部,所述沉淀剂溶液第二进料管伸入所述导流筒与所述釜体之间;

15.所述络合剂溶液进料管伸入所述导流筒内部;

16.所述纯水进料管和所述气体进料管各自独立地管贯穿所述釜盖,位于所述导流筒上端开口的上方。

17.本发明中,通过对连续式反应釜的结构优化,整体反应釜可以分为成核区、成长区以及稳定区。导流筒区域为成核区,导流筒下方区域为成长区,导流筒上方区域为稳定区,而各个区域过饱和度为:稳定区<成长区<成核区。本发明通过各进料管来调整各区域过饱和度,从而控制粒度的成核及成长。

18.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

19.作为本发明优选的技术方案,所述釜体的外侧套设有伴热夹套。

20.优选地,所述釜体的材质包括不锈钢或钛。

21.作为本发明优选的技术方案,所述搅拌桨包括轴流浆或径流浆。

22.优选地,所述搅拌桨的桨叶不少于2层,例如2层、3层、4层、5层或6层等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为2~3层。

23.优选地,所述搅拌桨的桨叶为2层时,上层桨叶位于所述导流筒的中间位置,下层桨叶靠近所述导流筒的底部。

24.优选地,所述搅拌桨的桨叶为3层时,上层桨叶位于所述导流筒的上部位置,中层桨叶位于所述导流筒的中间位置,下层桨叶靠近所述导流筒的底部。

25.作为本发明优选的技术方案,所述主料第一进料管的管口位于所述导流筒的中间位置。

26.优选地,所述主料第二进料管的管口靠近所述导流筒的底部。

27.优选地,所述沉淀剂溶液第一进料管的管口位于所述导流筒的中间位置。

28.优选地,所述沉淀剂溶液第二进料管的管口靠近所述导流筒的底部。

29.优选地,络合剂溶液进料管的管口位于所述导流筒的中下位置。

30.作为本发明优选的技术方案,所述主料第一进料管与所述沉淀剂溶液第一进料管关于所述导流筒的中心对称设置。

31.优选地,所述主料第二进料管与所述沉淀剂溶液第二进料管关于所述导流筒的中心对称设置。

32.优选地,与所述导流筒的中心为圆心,所述主料第一进料管与所述主料第二进料管之间的夹角为0~45

°

,例如0

°

、10

°

、20

°

、30

°

或45

°

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,与所述导流筒的中心为圆心,所述沉淀剂溶液第一进料管与所述沉淀剂溶液第二进料管的夹角为0~45

°

,例如0

°

、10

°

、20

°

、30

°

或45

°

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.本发明中,所述主料第一进料管与主料第二进料管相距过远,则主料第二进料管会与沉淀剂进料管相距较近,此时会导致局部过饱和度过高,影响产品品质。

35.第二方面,本发明提供了一种三元前驱体的制备方法,所述制备方法采用如第一方面所述的连续式反应釜进行,所述制备方法包括:

36.分别配制金属盐溶液、沉淀剂溶液以及络合剂溶液;

37.连续式反应釜内配置底液,浸没导流筒,并开启搅拌,同时通入保护性气体;然后,在第一反应阶段时,选择主料第一进料管和/或主料第二进料管,将金属盐溶液通入;同时,选择沉淀剂溶液第一进料管和/或沉淀剂溶液第二进料管,将沉淀剂溶液通入;同时,将络合剂溶液从络合剂溶液进料管通入;

38.在第二反应阶段时,调控主料第一进料管中的进料流量,使其占金属盐溶液总流量的15~85%,例如15%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%或85%。但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

39.与此同时,调控沉淀剂溶液第一进料管中的进料流量,使其占沉淀剂溶液总流量的15~85%,例如15%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%或85%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,从而控制反应产物粒度,得到三元前驱体。

40.本发明中,制备三元前驱体时利用结构优化后的连续式反应釜,将金属盐溶液、沉淀剂溶液以及络合剂溶液通过泵连续泵入反应釜,通过在不同时期调整不同进料口的流量来控制反应釜内粒度分布从而控制前驱体物料粒度;该制备方法不仅可以实现单釜的连续生产,还可有效控制产品d0.001以及d99.999的极值及合适的粒度分布,具有较好的应用前景。

41.作为本发明优选的技术方案,所述底液包括包括纯水、碱液和氨水。

42.优选地,所述碱液包括氢氧化钠溶液和/或氢氧化钾溶液。

43.优选地,所述金属盐溶液包括镍钴锰混合盐溶液,其中,镍含量为0.35~0.75mol%,例如0.35mol%、0.45mol%、0.55mol%、0.65mol%或0.75mol%等;钴含量为0.10~0.55mol%,例如0.10mol%、0.25mol%、0.35mol%、0.45mol%或0.55mol%等;锰含量为0.15~0.55mol%,例如0.15mol%、0.25mol%、0.35mol%、0.45mol%或0.55mol%等,上述数值的选择并不仅限于所列举的数值,在各自的数值范围内其他未列举的数值同样适用。

44.优选地,所述沉淀剂溶液包括氢氧化钠溶液、碳酸钠溶液、氢氧化钾溶液或碳酸钾溶液中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:氢氧化钠溶液和碳酸钠溶液的组合,氢氧化钾溶液和碳酸钾溶液的组合等。

45.优选地,所述络合剂溶液包括氨水、硫酸铵溶液或氯化铵溶液中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:氨水和硫酸铵溶液的组合,硫酸铵溶液和氯化铵溶液的组合的,氨水、硫酸铵溶液和氯化铵溶液的组合等。

46.优选地,所述连续式反应釜在反应过程中,控制反应温度为40~75℃,例如40℃、

65.其中,v

2b

为沉淀剂溶液第二进料管的进料流量,span为第二反应阶段釜内的粒度span值,v

沉淀剂溶液釜总

为釜内沉淀剂溶液的进料总流量。

66.优选地,所述第二反应阶段为反应时间大于12小时,且0.85<釜内粒度span值<1.15时,调控主料第一进料管中的进料流量,使其占金属盐溶液总流量的40~60%,例如40%、45%、50%、55%或60%等;与此同时,调控沉淀剂溶液第一进料管中的进料流量,使其占沉淀剂溶液总流量的40~60%,例如40%、45%、50%、55%或60%等,上述数值的选择并不仅限于所列举的数值,在各自的数值范围内其他未列举的数值同样适用。

67.第三方面,本发明提供了一种三元前驱体,所述三元前驱体采用第二方面所述的制备方法制备得到,所述三元前驱体为niacobmn

(1-a-b)

(oh)2,其中0.35≤a≤0.75,例如0.35、0.45、0.55、0.65或0.75等;0.10≤b≤0.55,例如0.10、0.25、0.35、0.45或0.55等,上述数值的选择并不仅限于所列举的数值,在各自的数值范围内其他未列举的数值同样适用。

68.与现有技术相比,本发明具有以下有益效果:

69.本发明所述连续式反应釜对结构进行了优化,通过在不同反应时间阶段调控不同位置的各进料管的流量配比,从而使各区域过饱和度不同,进而控制粒度的成核与成长情况,有效的控制d

0.001

和d

99.999

的极值,使产品粒度分布适中。

附图说明

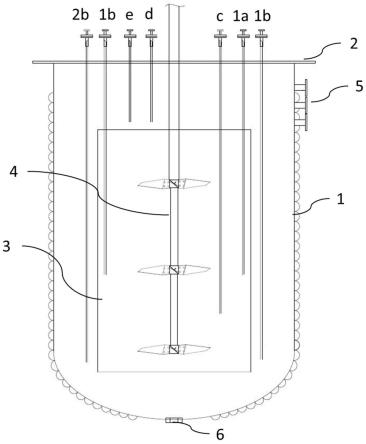

70.图1是本发明具体实施方式提供的一种连续式反应釜的结构示意图。

71.其中,1-釜体,2-釜盖,3-导流筒,4-搅拌机构,1a-主料第一进料管,1b-主料第二进料管,2a-沉淀剂溶液第一进料管,2b-沉淀剂溶液第二进料管,c-络合剂溶液进料管,d-纯水进料管,e-气体进料管,5-溢流口,6-反应液出口。

具体实施方式

72.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

73.在一个具体实施方式中,本发明提供了一种连续式反应釜,所述连续式反应釜的结构示意图如图1所示,所述连续式反应釜包括釜体1、釜盖2、导流筒3、搅拌机构4、主料第一进料管1a、主料第二进料管1b、沉淀剂溶液第一进料管2a、沉淀剂溶液第二进料管2b、络合剂溶液进料管c、纯水进料管d以及气体进料管e;

74.所述釜体1侧壁设置有溢流口5,所述釜体1的底部设置有反应液出口6;

75.所述导流筒3上端开口,下端开口,且设置于所述釜体1内部;

76.所述主料第一进料管1a伸入所述导流筒3内部,所述主料第二进料管1b伸入所述导流筒3与所述釜体1之间;

77.所述沉淀剂溶液第一进料管2a伸入所述导流筒3内部,所述沉淀剂溶液第二进料管2b伸入所述导流筒3与所述釜体1之间;

78.所述络合剂溶液进料管c伸入所述导流筒3内部;

79.所述纯水进料管d和所述气体进料管e各自独立地管贯穿所述釜盖2,位于所述导

流筒3上端开口的上方。

80.进一步地,所述釜体1的外侧套设有伴热夹套;所述釜体1的材质包括不锈钢或钛。

81.进一步地,所述搅拌机构4包括搅拌桨,所述搅拌桨包括轴流浆或径流浆。

82.进一步地,所述搅拌桨的桨叶不少于2层,优选为2~3层。

83.进一步地,所述搅拌桨的桨叶为2层时,上层桨叶位于所述导流筒3的中间位置,下层桨叶靠近所述导流筒3的底部。

84.进一步地,所述搅拌桨的桨叶为3层时,上层桨叶位于所述导流筒3的上部位置,中层桨叶位于所述导流筒3的中间位置,下层桨叶靠近所述导流筒3的底部。

85.进一步地,所述主料第一进料管1a的管口位于所述导流筒3的中间位置。

86.进一步地,所述主料第二进料管1b的管口靠近所述导流筒3的底部。

87.进一步地,所述沉淀剂溶液第一进料管2a的管口位于所述导流筒3的中间位置。

88.进一步地,所述沉淀剂溶液第二进料管2b的管口靠近所述导流筒3的底部。

89.进一步地,络合剂溶液进料管c的管口位于所述导流筒3的中下位置。

90.进一步地,所述主料第一进料管1a与所述沉淀剂溶液第一进料管2a关于所述导流筒3的中心对称设置。

91.进一步地,所述主料第二进料管1b与所述沉淀剂溶液第二进料管2b关于所述导流筒3的中心对称设置。

92.进一步地,与所述导流筒3的中心为圆心,所述主料第一进料管1a与所述主料第二进料管1b之间的夹角为0~45

°

。

93.进一步地,与所述导流筒3的中心为圆心,所述沉淀剂溶液第一进料管2a与所述沉淀剂溶液第二进料管2b的夹角为0~45

°

。

94.以下为本发明典型但非限制性实施例:

95.实施例1:

96.本实施例提供了一种连续式反应釜,基于具体实施方式中的连续式反应釜,其中:

97.所述搅拌桨为轴流浆,桨叶为3层;

98.与所述导流筒3的中心为圆心,所述主料第一进料管1a与所述主料第二进料管1b之间的夹角为0

°

;

99.与所述导流筒3的中心为圆心,所述沉淀剂溶液第一进料管2a与所述沉淀剂溶液第二进料管2b的夹角为0

°

。

100.应用例1:

101.本应用例提供了一种三元前驱体的制备方法,所述制备方法采用如实施例1中的连续式反应釜进行,所述制备方法包括以下步骤:

102.配制2mol/l镍钴锰盐溶液,其中,镍、钴、锰的摩尔比为40:20:40;配制10mol/l氢氧化钠溶液;配制8mol/l氨水溶液。连续式反应釜材质为不锈钢材质,有效体积为10m3。

103.向连续式反应釜加入纯水、氢氧化钠溶液及氨水配置底液,浸没导流筒3,控制ph值为11.25,氨浓度为8.5g/l,设定搅拌转速为195rpm,反应体系温度为60℃,通入氮气作为保护气体。

104.设定镍钴锰盐溶液的总进料流量为10l/min,氢氧化钠溶液的总进料流量为4l/min,第一反应阶段和第二反应阶段各原料的进料情况如表1所示,其中,根据本发明式ⅰ、式

ⅱ

、式ⅲ、式ⅳ以及反应时间大于12小时,且0.85<釜内粒度span值<1.15时的流量控制规则,在第二反应阶段,适应性的列举了3种时刻的流量调控情况。

105.表1

[0106][0107][0108]

反应运行40h后,从反应液出口6连续取样三次,依次为产品a、产品b和产品c。

[0109]

应用例2:

[0110]

本应用例提供了一种三元前驱体的制备方法,所述制备方法采用如实施例1中的连续式反应釜进行,所述制备方法包括以下步骤:

[0111]

配制2mol/l镍钴锰盐溶液,其中,镍、钴、锰的摩尔比为55:15:30;配制10mol/l氢氧化钠溶液;配制8mol/l氨水溶液。连续式反应釜材质为不锈钢材质,有效体积为10m3。

[0112]

向连续式反应釜加入纯水、氢氧化钠溶液及氨水配置底液,浸没导流筒3,控制ph值为11.30,氨浓度为7.5g/l,设定搅拌转速为185rpm,反应体系温度为60℃,通入氮气作为保护气体。

[0113]

设定镍钴锰盐溶液的总进料流量为10l/min,氢氧化钠溶液的总进料流量为4l/min,第一反应阶段和第二反应阶段各原料的进料情况如表2所示,其中,根据本发明式ⅰ、式ⅱ、式ⅲ、式ⅳ以及反应时间大于12小时,且0.85<釜内粒度span值<1.15时的流量控制规则,在第二反应阶段,适应性的列举了3种时刻的流量调控情况。

[0114]

表2

[0115][0116]

[0117]

反应运行40h后,从反应液出口6连续取样三次,依次为产品d、产品e和产品f。

[0118]

应用例3:

[0119]

本应用例提供了一种三元前驱体的制备方法,所述制备方法采用如实施例1中的连续式反应釜进行,所述制备方法包括以下步骤:

[0120]

配制2mol/l镍钴锰盐溶液,其中,镍、钴、锰的摩尔比为60:10:30;配制10mol/l氢氧化钠溶液;配制8mol/l氨水溶液。连续式反应釜材质为不锈钢材质,有效体积为18m3。

[0121]

向连续式反应釜加入纯水、氢氧化钠溶液及氨水配置底液,浸没导流筒3,控制ph值为11.30,氨浓度为7.0g/l,设定搅拌转速为160rpm,反应体系温度为60℃,通入氮气作为保护气体。

[0122]

设定镍钴锰盐溶液的总进料流量为20l/min,氢氧化钠溶液的总进料流量为8l/min,第一反应阶段和第二反应阶段各原料的进料情况如表3所示,其中,根据本发明式ⅰ、式ⅱ、式ⅲ、式ⅳ以及反应时间大于12小时,且0.85<釜内粒度span值<1.15时的流量控制规则,在第二反应阶段,适应性的列举了3种时刻的流量调控情况。

[0123]

表3

[0124][0125]

反应运行40h后,从反应液出口6连续取样三次,依次为产品g、产品h和产品i。

[0126]

比较应用例1:

[0127]

本比较应用例提供了一种三元前驱体的制备方法,所述制备方法参照应用例2中的制备方法,整个反应阶段各原料的进料情况如表4所示。

[0128]

表4

[0129][0130]

反应运行40h后,从反应液出口6连续取样两次,依次为产品d-1和产品e-1。

[0131]

比较应用例2:

[0132]

本比较应用例提供了一种三元前驱体的制备方法,所述制备方法参照应用例3中的制备方法,整个反应阶段各原料的进料情况如表5所示。

[0133]

表5

[0134][0135][0136]

反应运行40h后,从反应液出口6连续取样两次,依次为产品g-1和产品h-1。

[0137]

使用马尔文激光粒度仪mastersizer3000采用激光衍射法分析应用例1-3和对比例应用例1-2中得到的产品的粒度分布情况,结果如表6所示。

[0138]

表6

[0139]

[0140][0141]

通过应用例2-3和比较应用例1-2相比可知,采用本发明所述连续式反应釜以及制备方法得到的三元前驱体粒度分布适中,d

0.001

和d

99.999

极限值均比比较应用例中小,且span值在1.22以下,达到了较好的技术效果。

[0142]

应用例4:

[0143]

本应用例提供了一种三元前驱体的制备方法,所述制备方法参照应用例1中的制备方法,区别仅在于:第二反应阶段中,主料第一进料管1a与主料第二进料管1b的流量分配情况交换,沉淀剂溶液第一进料管2a和沉淀剂溶液第二进料管2b的流量分配情况交换,具体情况如表7所示。

[0144]

表7

[0145][0146]

反应运行44h后,从反应液出口6连续取样两次,依次为产品a-1和产品b-1。

[0147]

应用例5:

[0148]

本应用例提供了一种三元前驱体的制备方法,所述制备方法参照应用例1中的制备方法,区别仅在于:第二反应阶段中,减小主料第一进料管1a以及沉淀剂溶液第一进料管2a内的进料流量,为保证总进料流量不变,即相应的增大主料第二进料管1b以及沉淀剂溶液第二进料管2b的流量,具体情况如表8所示。

[0149]

表8

[0150][0151]

反应运行44h后,从反应液出口6连续取样两次,依次为产品a-2和产品b-2。

[0152]

使用马尔文激光粒度仪mastersizer3000采用激光衍射法分析应用例4和5中得到的产品的粒度分布情况,结果如表9所示。

[0153]

表9

[0154][0155][0156]

通过应用例1和应用例4-5可知,若违背本发明式ⅰ、式ⅱ、式ⅲ、式ⅳ以及反应时间大于12小时,且0.85<釜内粒度span值<1.15时的流量控制规则会使得反应稳定体系时间边长且产品粒度分布span值变宽,同时d0.001和d99.999与应用例1对比相差较大。

[0157]

实施例2:

[0158]

本实施例提供了一种连续式反应釜,所述连续式反应釜参照实施例1中的连续式反应釜,区别仅在于:所述主料第一进料管1a的管口靠近所述导流筒3的底部,所述沉淀剂溶液第一进料管2a的管口靠近所述导流筒3的底部。

[0159]

应用例6:

[0160]

本应用例提供了一种三元前驱体的制备方法,所述制备方法采用如实施例2中的连续式反应釜进行,所述制备方法参照应用例1中的制备方法,区别仅在于:第一反应阶段和第二反应阶段各原料的进料情况有变,具体情况如表10所示。

[0161]

表10

[0162][0163][0164]

反应运行48h后,从反应液出口6连续取样两次,依次为产品a-3和产品b-3。

[0165]

实施例3:

[0166]

本实施例提供了一种连续式反应釜,所述连续式反应釜参照实施例1中的连续式反应釜,区别仅在于:与所述导流筒3的中心为圆心,所述主料第一进料管1a与所述主料第二进料管1b之间的夹角为180

°

;

[0167]

与所述导流筒3的中心为圆心,所述沉淀剂溶液第一进料管2a与所述沉淀剂溶液第二进料管2b的夹角为180

°

。

[0168]

应用例7:

[0169]

本应用例提供了一种三元前驱体的制备方法,所述制备方法采用如实施例3中的连续式反应釜进行,所述制备方法参照应用例1中的制备方法,区别仅在于:第一反应阶段和第二反应阶段各原料的进料情况有变,具体情况如表11所示。

[0170]

表11

[0171][0172]

反应运行48h后,从反应液出口6连续取样两次,依次为产品a-4和产品b-4。

[0173]

使用马尔文激光粒度仪mastersizer3000采用激光衍射法分析应用例6和7中得到的产品的粒度分布情况,结果如表12所示。

[0174]

表12

[0175][0176]

通过应用例1和应用例6-7可知,若导流筒内的主料第一进料管1a和沉淀剂溶液第一进料管2a的管口位置过低,会使得局部过饱和度变高,产品粒度分布span值更大,而d0.001和d99.999与应用例1比较差值更大;若主料第一进料管1a与主料第二进料管1b之间的角度,以及沉淀剂溶液第一进料管2a与沉淀剂溶液第二进料管2b之间的角度过大,即相距过远,会导致主进料与沉淀剂相距过近,亦会导致局部过饱和度升高,产品分布span值、d0.001、d99.999与应用例1比较差值更大。

[0177]

本发明通过上述实施例来说明本发明的设备和详细方法,但本发明并不局限于上述设备和详细方法,即不意味着本发明必须依赖上述设备和详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1