一种用于溴化工提取处理的精馏塔的制作方法

1.本实用新型涉及粗溴精馏领域,尤其涉及一种用于溴化工提取处理的精馏塔。

背景技术:

2.从粗溴到精溴的精制过程,通常采用精馏法。在进行精馏的过程中影响溴精馏产品的质量的原因主要有蒸馏塔内部的蒸汽压力,蒸馏塔内部的蒸汽压力过大导致回收塔排出的卤水停滞不前无法回流至蒸馏塔的内部,导致这部分卤水无法回流至蒸馏塔的内部参与回收利用,进而导致溴产品的质量受到影响,但是通过架高回收塔的高度,利用高度带来压强的方法,会使在投资建设中的资金投入较大,不利于节省生产成本;利用降低蒸馏塔压力的方法,会降低蒸馏塔内的温度,导致取得率下降,不利于高效生产。

技术实现要素:

3.本实用新型提供了一种用于溴化工提取处理的精馏塔,具有能够对回收塔排出的卤水进行加压输送至蒸馏塔内部回收,增加溴产品精馏效果的特点。

4.本实用新型提供如下技术方案:

5.一种用于溴化工提取处理的精馏塔,包括反应组件,所述反应组件包括蒸馏塔、精馏塔、回收塔、冷却瓶和分离瓶,所述反应组件内设有用于连通导流的输送组件,所述输送组件包括用于输送液体的连通管、用于承托的导向的支撑板和用于对喷出的高压液体进行缓冲减速的缓冲座,所述输送组件的内部设有用于对输送液体进行加压的加压组件,所述加压组件包括用于使液体集中流动的导向柱、用于导流以及缩小输出端口径的收口管和用于增加液体流动性的叶轮,所述输送组件与所述加压组件之间设有用于对液体进行导流的引导管,所述引导管的内部固定连接有用于防止喷出液体回流的单向瓣膜。

6.优选地,所述连通管螺栓连接于所述蒸馏塔与所述回收塔之间,所述支撑板固定连接于所述连通管的输出端内壁,所述缓冲座固定连接于所述支撑板远离所述连通管输出端的一侧。

7.优选地,所述支撑板内部开设有导流孔,且所述导流孔呈倾斜状,所述缓冲座远离所述支撑板的一侧开设有冲击孔。

8.优选地,所述导向柱固定连接于所述连通管的输入端内壁,所述收口管固定连接于所述连通管的内壁,所述收口管套设与所述导向柱的外侧,所述叶轮转动连接于所述导向柱远离所述收口管的一侧。

9.优选地,所述引导管位于所述收口管与所述缓冲座之间,且所述引导管固定连接于所述连通管的内壁,所述引导管与所述缓冲座以及所述收口管位于同一水平线,且所述单向瓣膜与所述连通管的输出方向为同向。

10.本实用新型的有益效果是:通过叶轮在导向柱和收口管的相互配合下,对回收塔流出的卤水进行加压输送,使得卤水形成柱状喷射至引导管与支撑板之间,在缓冲座的缓冲聚集下使得卤水在支撑板处再次进行加压,进而使得卤水能够克服蒸馏塔的蒸汽压力,

使得卤水回流至蒸馏塔内,进而使得这部分卤水回流至蒸馏塔内回收利用,从而提升溴产品的精馏质量。

附图说明

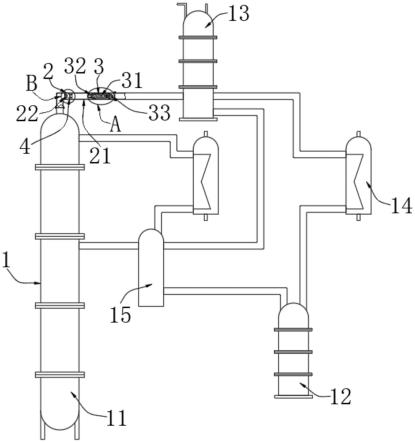

11.图1为本实用新型的的结构示意图;

12.图2为图1中a处的放大图;

13.图3为图1中b处的放大图。

14.在附图中,各标号所表示的部件名称列表如下:

15.1、反应组件;11、蒸馏塔;12、精馏塔;13、回收塔;14、冷却瓶;15、分离瓶;2、输送组件;21、连通管;22、支撑板;221、导流孔;23、缓冲座;231、冲击孔;3、加压组件;31、导向柱;32、收口管;33、叶轮;4、引导管;41、单向瓣膜。

具体实施方式

16.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

17.请参阅图1-图3,本实用新型提供以下技术方案:一种用于溴化工提取处理的精馏塔,包括反应组件1,反应组件1包括蒸馏塔11、精馏塔12、回收塔13、冷却瓶14和分离瓶15,反应组件1内设有用于连通导流的输送组件2,输送组件2包括用于输送液体的连通管21、用于承托的导向的支撑板22和用于对喷出的高压液体进行缓冲减速的缓冲座23,输送组件2的内部设有用于对输送液体进行加压的加压组件3,加压组件3包括用于使液体集中流动的导向柱31、用于导流以及缩小输出端口径的收口管32和用于增加液体流动性的叶轮33,输送组件2与加压组件3之间设有用于对液体进行导流的引导管4,引导管4的内部固定连接有用于防止喷出液体回流的单向瓣膜41。

18.本实施方案中:在回收塔13内的卤水排出通过连通管21回流至蒸馏塔11内时,在叶轮33通过外部电机的带动下进行转动,在叶轮33转动的过程中将回流的卤水加速输送至导向柱31与收口管32之间的间隙处,实现对卤水的流动起到加压作用,且在收口管32输出端的收口作用,使得卤水能够从收口管32处集中喷出,使得喷出的卤水具有高压以及流速得到提升,使得回流的卤水能够克服蒸馏塔11的蒸汽压力,且收口管32喷出的高压卤水能够在喷向引导管4时对单向瓣膜41起到冲击作用,使得单向瓣膜41处于开启的状态,卤水在穿过单向瓣膜41后再次喷溅在缓冲座23处进行缓冲积蓄,使卤水能够在支撑板22处在再次加压,且在单向瓣膜41的配合下使得卤水无法回流,进而保证对卤水的输送时克服蒸馏塔11的蒸汽压力,使得卤水能够回流至蒸馏塔11内参与回收利用,进而增加溴的精馏质量。

19.连通管21螺栓连接于蒸馏塔11与回收塔13之间,支撑板22固定连接于连通管21的输出端内壁,缓冲座23固定连接于支撑板22远离连通管21输出端的一侧;连通管21起到转接连接的作用,对卤水的回流起到输送作用,且支撑板22在对缓冲座23起到承托作用的同时能够对输送的卤水集中集中导流的作用且在收口管32持续对支撑板22处输送卤水的作用下,使得支撑板22处的卤水压力增加,进而增加卤水输送的流畅,防止因蒸馏塔11蒸汽压力导致的卤水停滞不前,缓冲座23对冲击较强的卤水起到缓冲,进而使得卤水更加便捷的汇集在支撑板22与引导管4之间进行加压。

20.支撑板22内部开设有导流孔221,且导流孔221呈倾斜状,缓冲座23远离支撑板22的一侧开设有冲击孔231;导流孔221使卤水能够通过支撑板22流向蒸馏塔11内,导流孔221的倾斜状使得流出的卤水能够形成冲击作用,冲击孔231能够更好的对收口管32加压后喷出的卤水进行缓冲导流。

21.导向柱31固定连接于连通管21的输入端内壁,收口管32固定连接于连通管21的内壁,收口管32套设与导向柱31的外侧,叶轮33转动连接于导向柱31远离收口管32的一侧;导向柱31对卤水起到加压导流的同时对叶轮33起到支撑限位的作用,叶轮33在外部电机的带动下,能够加速卤水在导向柱31与连通管21之间的流动速度,进而实现对卤水流动的加压处理,且收口管32与导向柱31之间的间隙形成对叶轮33输送卤水的加压区,在收口管32的收口作用下,使得卤水能够在高压状态喷出。

22.引导管4位于收口管32与缓冲座23之间,且引导管4固定连接于连通管21的内壁,引导管4与缓冲座23以及收口管32位于同一水平线,且单向瓣膜41与连通管21的输出方向为同向;引导管4配合支撑板22使得高压喷出的柱状卤水能够聚集后在持续的柱状卤水的冲击下受到挤压流动,进而能够克服蒸馏塔11的蒸汽压力,从而使卤水顺畅回流至蒸馏塔11内。

23.本实用新型的工作原理及使用流程:在回收塔13内的卤水排出通过连通管21回流至蒸馏塔11内时,在叶轮33通过外部电机的带动下进行转动,在叶轮33转动的过程中将回流的卤水加速输送至导向柱31与收口管32之间的间隙处,实现对卤水的流动起到加压作用,且在收口管32输出端的收口作用,使得卤水能够从收口管32处集中喷出,使得喷出的卤水具有高压以及流速得到提升,使得回流的卤水能够克服蒸馏塔11的蒸汽压力,且收口管32喷出的高压卤水能够在喷向引导管4时对单向瓣膜41起到冲击作用,使得单向瓣膜41处于开启的状态,卤水在穿过单向瓣膜41后再次喷溅在缓冲座23内的冲击孔231处进行缓冲积蓄,使卤水能够在支撑板22处在再次加压,且在单向瓣膜41的配合下使得卤水无法回流,随后通过导流孔221处流动箱蒸馏塔11内,进而保证对卤水的输送时克服蒸馏塔11的蒸汽压力,使得卤水能够回流至蒸馏塔11内参与回收利用,进而增加溴的精馏质量。

24.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1