一种用于球磨机的衬板及其铸造工艺的制作方法

1.本发明涉及球磨机衬板技术领域,更具体地涉及一种用于球磨机的衬板及其铸造工艺。

背景技术:

2.球磨机衬板是用来保护筒体,使筒体免受研磨体和物料直接冲击和磨擦,同时也可利用不同形式的衬板来调整研磨体的运动状态,以增强研磨体对物料的粉碎作用,有助于提高磨机的粉磨效率,增加产量,降低金属消耗;筒体衬板除保护筒体外,还对研磨体的运动规律有影响,为适应各种不同工作状态的要求,衬板的形状的材料也不同,当以粉碎为主时,要求衬板的推举能力较强,具有良好的抗冲击性能;当以细磨为主时,衬板对研磨体的推举作用就弱,冲击较小,研磨作用较强,具有良好的耐磨性能,衬板一般通过铸造的方式制成,传统的衬板存在以下问题:衬板固定在球磨机的筒体上进行使用,因此会在衬板上打两个可放置螺栓的安装孔,在孔内连接螺栓后,与筒体进行固定,此时衬板上留有两个安装孔,因此衬板的孔洞会与球磨机内的球体以及进行粉碎的原料进行接触,会增加衬板损坏的可能性;不同的衬板之间一般相互接触,一块衬板设置有两个安装孔,便是为了防止衬板损坏时,衬板发生掉落,此时球体与原料直接与筒体接触后,会使得筒体损坏,但是进行较硬物料的粉碎时,衬板仍易断裂,而衬板发生断裂后,断裂位置在螺杆连接的外侧时,断裂的部分会直接掉落,此时会将筒体与断裂口暴露在外,影响原料粉碎的同时会对球磨机与衬板造成损伤。

技术实现要素:

3.为了克服现有技术的上述缺陷,本发明的实施条例提供一种用于球磨机的衬板及其铸造工艺,以解决背景技术中所提出的技术问题。

4.为实现上述目的,本发明提供如下技术方案:一种用于球磨机的衬板及其铸造工艺,包括衬板,所述衬板的底端开设有两个放置槽,所述放置槽的顶端开设有上方槽,所述上方槽的下方设有u型板,所述u型板的非开口侧面与中间衬板的内部固定连接,所述上方槽的内部设有连接上板,所述连接上板的底端固定连接有螺杆,所述螺杆的底端螺纹连接有螺母,所述u型板的开口侧连接有限位斜板,所述限位斜板的侧面活动连接有固定斜块,所述固定斜块位于放置槽的内部,且所述固定斜块的底端与球磨机的筒体内部固定连接。

5.在一个优选的实施方式中,所述螺杆的上部分为光滑表面,所述螺杆的下部分为螺纹槽,所述u型板的内部设有弧形槽,所述螺杆的光滑表面与弧形槽接触。

6.在一个优选的实施方式中,所述螺杆侧面的底端活动连接有弹性垫片,所述螺母与弹性垫片位于球磨机筒体的外侧,所述弹性垫片的数量可以自由进行选择。

7.在一个优选的实施方式中,所述u型板开口两侧均设置有限位斜板,所述两个限位斜板的距离与弧形槽的开口直径相同,所述限位斜板远离u型板的侧面设为斜面,所述固定

斜块的侧面与限位斜板的侧面相适配。

8.在一个优选的实施方式中,所述衬板包括中间衬板、起始衬板和终点衬板,所述中间衬板的一侧开设有连接槽,所述中间衬板的另一侧固定连接有连接板,所述连接板与连接槽相适配,所述中间衬板内部的结构与起始衬板、终点衬板的结构相同,所述起始衬板的一侧开设有连接槽,所述起始衬板的另一侧开设有连接通槽,所述终点衬板的两侧均开设有连接通槽,所述连接通槽的内部活动设置有连接卡板。

9.在一个优选的实施方式中,所述起始衬板为第一个进行安装,所述起始衬板靠近连接槽的侧面与中间衬板进行连接,所述终点衬板为最后一个进行安装,所述终点衬板靠近连接通槽的侧面与起始衬板靠近连接通槽的侧面相接触,每一周连接卡板互不接触。

10.一种用于球磨机衬板的铸造工艺,包括以下步骤:步骤s1、采用消失模进行铸造,浇铸冒口确定为中间衬板的正上方,起始衬板、终点衬板与中间衬板相同,采用直浇道,内浇道位于中间衬板的底部;步骤s2、采用聚苯乙烯制作为样板,并采用电热切割丝将样板加工为铸件形状,在铸件模样的样板表面刷涂料;步骤s3、在砂箱的底端铺设厚度为100mm的底砂后,放入样板,振动紧实并刮平后放入护模板,安装连接横浇道,将模型组连接后,再安装直浇道,直浇道安装在上、下呈横浇道中间,装型砂,型砂每装90mm进行一次震动;步骤s4、型砂装满并进行刮平后,放上浇口杯,上方放置保护钢板,真空泵抽真空后进行浇铸,浇铸后10分钟后去除真空再保温20分钟后,进行开箱脱模。

11.本发明的技术效果和优点:本发明通过设有中间衬板、上方槽、连接上板,连接上板通过放置槽进入到上方槽内,此时螺杆位于弧形槽内,此时将中间衬板与固定斜块进行连接,螺杆会进入到筒体的连接孔内,将螺母与螺杆进行连接,从而将中间衬板进行固定,且中间衬板的内部与筒体固定,中间衬板与原料或者球磨机内的球体接触面为光面表面,降低其损坏的可能性;本发明通过设有中间衬板、连接槽、连接板,当中间衬板与筒体进行固定连接后,中间衬板的一侧为连接槽,中间衬板的另一侧为连接板,因此中间衬板两侧的中间衬板通过连接槽与连接板进行固定,因此当中间衬板损坏时,中间衬板会被连接槽与连接板卡住,不会直接掉落;本发明通过设有起始衬板、终点衬板、连接通槽、连接卡板,首先进行起始衬板的安装,在起始衬板远离连接通槽的侧面与中间衬板进行连接,而当安装一周差最后一块时,终点衬板通过连接板与上一个中间衬板进行连接后,终点衬板远离连接板的侧面与起始衬板的侧面接触,此时在终点衬板与起始衬板的连接通槽内推入连接卡板,因此一周均可进行固定。

附图说明

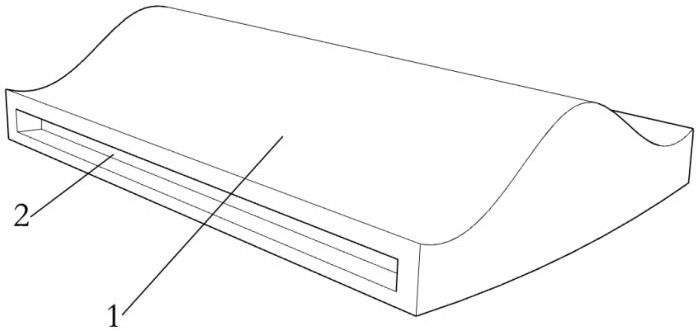

12.图1为本发明的中间衬板结构正面示意图。

13.图2为本发明的中间衬板结构背面示意图。

14.图3为本发明的中间衬板中部剖面结构示意图。

15.图4为本发明的中间衬板上部剖面示意图。

16.图5为本发明的起始衬板与终点衬板连接结构示意图。

17.附图标记为:1、中间衬板;2、连接槽;3、连接板;4、放置槽;5、上方槽;6、u型板;7、限位斜板;8、弧形槽;9、连接上板;10、螺杆;11、螺母;12、弹性垫片;13、固定斜块;14、起始衬板;15、终点衬板;16、连接通槽;17、连接卡板。

实施方式

18.下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,另外,在以下的实施方式中记载的各结构的形态只不过是例示,本发明所涉及的一种用于球磨机的衬板及其铸造工艺并不限定于在以下的实施方式中记载的各结构,在本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方式都属于本发明保护的范围。

19.参照图1-4,本发明提供了一种用于球磨机的衬板及其铸造工艺,包括中间衬板1,中间衬板1的一侧开设有连接槽2,中间衬板1的另一侧固定连接有连接板3,连接板3与连接槽2相适配,中间衬板1的底端开设有两个放置槽4,放置槽4的顶端开设有上方槽5,上方槽5的下方设有u型板6,u型板6的非开口侧面与中间衬板1的内部固定连接,上方槽5的内部设有连接上板9,连接上板9的底端固定连接有螺杆10,螺杆10的底端螺纹连接有螺母11,螺杆10的上部分为光滑表面,螺杆10的下部分为螺纹槽,u型板6的内部设有弧形槽8,螺杆10的光滑表面与弧形槽8接触,螺杆10侧面的底端活动连接有弹性垫片12,螺母11与弹性垫片12位于球磨机筒体的外侧,弹性垫片12的数量可以自由进行选择。

20.本技术实施例中,中间衬板1与球磨机的筒体进行连接时,通过连接上板9与螺杆10完成与球磨机筒体的连接,并用螺母11与螺杆10连接,保证连接的牢固性,采用螺杆10与螺母11的连接方式,可以避免磁性连接不够牢固的问题,且中间衬板1的表面上不具有传统的安装孔,因此不会造成中间衬板1的快速损坏,此外,设有的放置槽4可以使得连接上板9成功进入到上方槽5内,从而完成中间衬板1的固定,弹性垫片12与筒体外侧接触,再通过螺母11连接,连接效果更好,螺杆10的光滑表面与u型板6接触,更加平稳。

21.参照图3与图4,u型板6的开口侧面连接有限位斜板7,限位斜板7的侧面活动连接有固定斜块13,固定斜块13位于放置槽4的内部,且固定斜块13的底端与球磨机的筒体内部固定连接,u型板6开口两端均连接有限位斜板7,两个限位斜板7的距离与弧形槽8的开口直径相同,限位斜板7远离u型板6的侧面设为斜面,固定斜块13的侧面与限位斜板7的侧面相适配。

22.本技术实施例中,u型板6为u型,因此其具有一个弧形侧面跟一个中间断裂的侧面,中间的侧面为两个小的侧面,此两个小的侧面均与限位斜板7进行连接,两个限位斜板7之间留有距离,因此螺杆10可轻松经过限位斜板7进入到u型板6的弧形槽8内,此外,当固定斜块13进入到放置槽4内侧时,固定斜块13的侧面与限位斜板7接触,二者为斜面,便于固定斜块13的进入,且固定斜块13完全进入到放置槽4内部时,固定斜块13能够限制连接上板9的位置,进而可以限制螺杆10移位,保证螺杆10连接时更加稳定。

23.参照图1与图5,所述中间衬板1内部的结构与起始衬板14、终点衬板15的结构相同,所述起始衬板14的一侧开设有连接槽2,所述起始衬板14的另一侧开设有连接通槽16,所述终点衬板15的两侧均开设有连接通槽16,所述连接通槽16的内部活动设置有连接卡

板,起始衬板14为第一个进行安装,起始衬板14靠近连接槽2的侧面与中间衬板1进行连接,终点衬板15为最后一个进行安装,每一周连接卡板17互不接触。

24.本技术实施例中,首先进行起始衬板14的安装,在起始衬板14的侧面进行中间衬板1的安装,最后进行终点衬板15的安装,由于终点衬板15的两侧均不含有连接板3,因此终点衬板15放置在球墨机筒体的内部时不会受到阻碍,此时一周的中间衬板1与起始衬板14之间通过连接槽2与连接板3进行连接固定,而起始衬板14与终点衬板15之间,通过将连接卡板17插入到连接通槽16内连接固定,终点衬板15与中间衬板1之间,通过预设在中间衬板1连接槽2内的连接卡板17进行固定连接,因此中间衬板1、起始衬板14、终点衬板15断裂时不会轻易掉落,而每一周的连接卡板17相互错开,可以互相进行限位。

25.本技术实施例中,由于本技术下方的u型板6与限位斜板7等结构较为复杂,因此采用消失模铸造的方式,尺寸更加精确,因此生产出来的衬板尺寸精度、表面光洁度、内外质量均符合规定的技术要求。

26.本发明的工作原理:本发明解决的是传统的衬板由于留有安装孔而易断裂,且断裂后的衬板直接会掉落的问题;针对衬板留有安装孔的问题,进行衬板安装时,首先进行起始衬板14的安装,起始衬板14在安装时,首先将连接上板9通过放置槽4放入到上方槽5内,并且保证此时螺杆10的侧面与u型板6内的弧形槽8进行接触,将起始衬板14整体与筒体接触,筒体上的固定斜块13会进入到起始衬板14内的放置槽4内,而螺杆10会进入到筒体的连接孔内并穿出到筒体的外侧,此时将筒体外侧的螺杆10上套弹性垫片12后,再通过螺母11进行连接,从而完成起始衬板14的固定,而起始衬板14的开孔不会与原料接触,因此保证一个光滑表面与原料与钢球接触,从而防止起始衬板14损坏,中间衬板1与终点衬板15的连接方式与起始衬板14相同,因此内部整体均为不含有安装孔的光滑表面;针对衬板断裂时的掉落问题,起始衬板14进行安装后,起始衬板14靠近连接槽2的侧面安装有中间衬板1,且中间衬板1与起始衬板14之间通过连接槽2与连接板3进行连接,当安装到终点衬板15时,临近的中间衬板1的连接槽2内预先置入小号的连接卡板17,再将终点衬板15沿连接卡板17置入,终点衬板15与起始衬板14之间通过将连接卡板17推入到连接通槽16内,从而整体被固定,而下一层的连接卡板17与上一层连接卡板17位置相互错开,此时筒体内的中间衬板1、起始衬板14、终点衬板15之间采用连接槽2、连接板3或者连接通槽16与连接卡板17进行固定,当中间衬板1、起始衬板14、终点衬板15断裂时也不会掉落。

27.一种用于球磨机衬板的铸造工艺,包括以下步骤:步骤s1、采用消失模进行铸造,浇铸冒口确定为中间衬板1的正上方,起始衬板14、终点衬板15与中间衬板1相同,采用直浇道,内浇道位于中间衬板1的底部;步骤s2、采用聚苯乙烯制作为样板,并采用电热切割丝将样板加工为铸件形状,在铸件模样的样板表面刷涂料;步骤s3、在砂箱的底端铺设厚度为100mm的底砂后,放入样板,振动紧实并刮平后放入护模板,安装连接横浇道,将模型组连接后,再安装直浇道,直浇道安装在上、下呈横浇道中间,装型砂,型砂每装90mm进行一次震动;步骤s4、型砂装满并进行刮平后,放上浇口杯,上方放置保护钢板,真空泵抽真空

后进行浇铸,浇铸后10分钟后去除真空再保温20分钟后,进行开箱脱模。

28.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;其次:本发明公开实施例附图中,只涉及到与本公开实施条例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;最后:以上所述仅为本发明的实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1