一种飞机部件密封胶自动涂覆机器人系统及其控制方法与流程

本发明涉及机器人自动涂胶领域,具体是指一种飞机部件密封胶自动涂覆机器人系统及其控制方法。

背景技术:

1、飞机的密封性对于其安全飞行的寿命有着不可忽视的影响,较差的密封性甚至能够危及到飞行员的人身安全。因此,一直以来飞机的密封涂胶工作在飞机的装配制造过程中占据着非常重要的地位。然而,由于飞机部件的结构特征多样性、结构尺寸变化繁多、非标性,目前为止涂胶工艺仍主要采用手动涂胶方式完成,该方式在飞机自动化生产中自动化程度差,容易产生涂胶量不均匀,涂胶质量在很大程度上依赖工人的劳动技能水平。并且对于大尺寸飞机部件,人工涂胶可达性差,造成生产效率低等问题,从而影响了产品的性能,在很大程度上制约了我国飞机制造业的发展。

2、随着工业机器人相关技术的不断发展,工业机器人凭借其通用性高、操作灵活等优点,涂胶机器人在自动化涂胶领域中的应用已经十分广泛。但是目前的涂胶机器人主要以直角坐标系形式或固定式六轴串联形式为主,对于大型复杂飞机部件而言,该固定式机器人系统存在可重构性差、有效涂胶工作空间小等问题。另外,目前针对复杂飞机部件自动涂胶并未提出相应的控制方法,而且采用的视觉检测系统,只能用于涂胶路径检测以及事后数据分析,未解决机器人系统的涂胶过程安全防护和胶条质量的在线监测等问题。

技术实现思路

1、本发明的目的在于提供一种能够实现大型复杂飞机部件的自动挤胶、涂胶、刮胶、胶条质量在线检测、安全避障等功能,提高了生产效率,解决了人工涂胶存在的问题的飞机部件密封胶自动涂覆机器人系统。

2、本发明的另一个目的在于提供上述飞机部件密封胶自动涂覆机器人系统的具体控制方法。

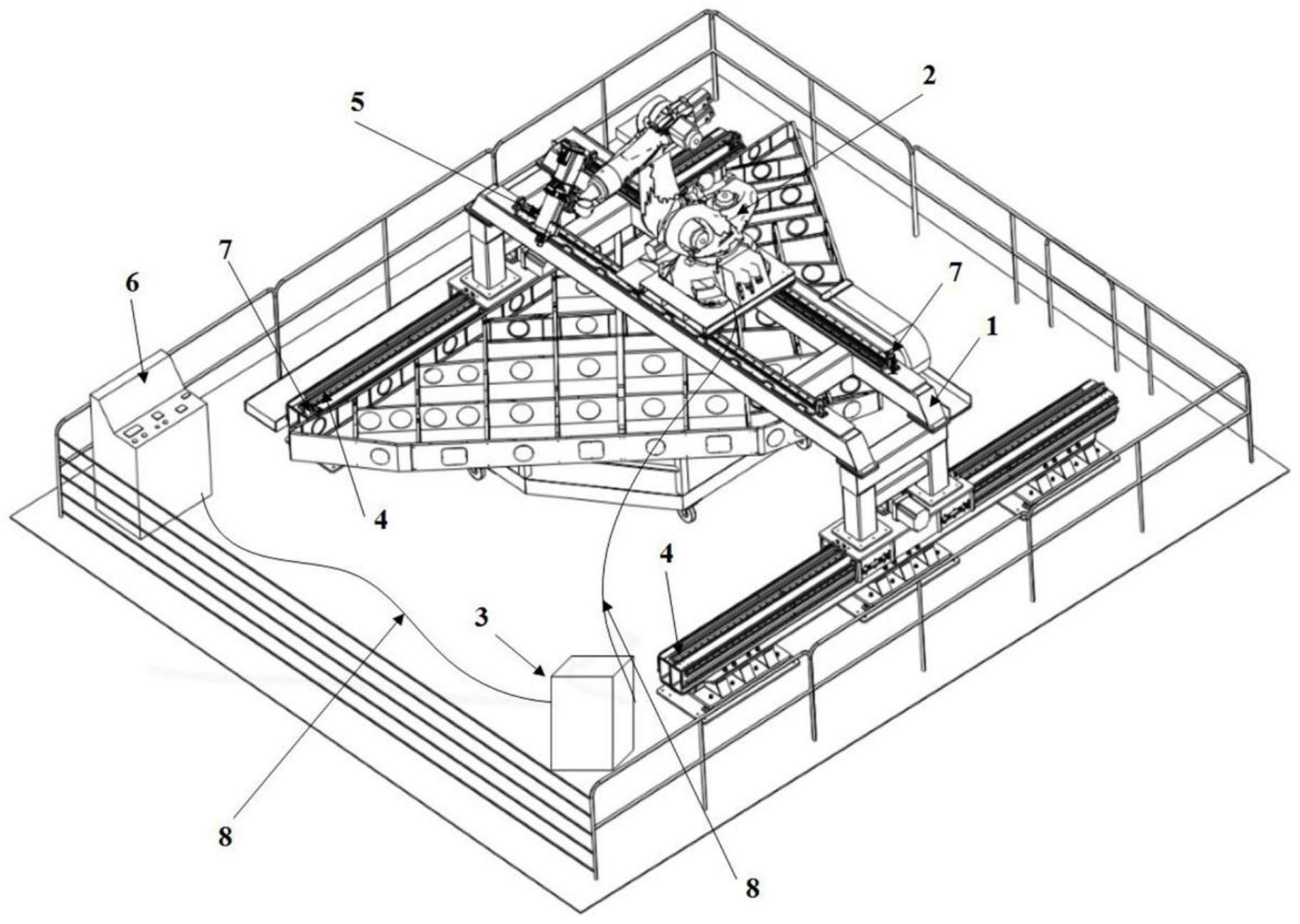

3、本发明通过下述技术方案实现:一种飞机部件密封胶自动涂覆机器人系统,包括龙门架、机器人控制系统、运动控制系统,所述龙门架上端安装有工业机器人,龙门架两侧下端置于轨道上,所述工业机器人上安装有末端执行器,所述机器人控制系统与运动控制系统均通过连接线与工业机器人电连接,机器人控制系统、运动控制系统属于同一网段,存在局域网关系,两者之间能进行数据交互。

4、为了更好地实现本发明,进一步地,所述龙门架的左右两端,以及轨道的前后两侧均还设置有防护装置,所述防护装置包括机械防护机构与传感器防护机构,所述传感器防护机构包括关电开关、接近开关、红外传感器中的至少一种。

5、为了更好地实现本发明,进一步地,所述末端执行器包括盛装密封胶的胶筒,胶筒上部设置有伺服电缸,所述伺服电缸一侧设置有驱动伺服电缸的伺服电机,胶筒下部设置有胶头和刮胶片,所述胶头一侧设置有胶头控制器,胶筒侧壁设置有用于完成产品基准孔图片拍摄的基准识别系统、刮胶电机、以及视觉监测系统,所述刮胶电机的驱动杆上设置有主动齿,所述主动齿与设置在胶筒底部的从动齿啮合;刮胶电机处还设置有避障传感器。

6、为了更好地实现本发明,进一步地,根据权利要求所述的一种飞机部件密封胶自动涂覆机器人系统,其特征在于,所述基准识别系统由工业相机和光源构成。

7、为了更好地实现本发明,进一步地,所述视觉监测系统由激光轮廓仪和摄像头组成。

8、为了更好地实现本发明,进一步地,所述运动控制系统包括控制器、伺服驱动器和光源控制器;所述控制器用于接收用户指令以及与所述机器人控制系统之间进行数据交互,并且向末端执行器中的设备下发控制指令,使得末端执行器实现挤胶、涂胶、刮胶、胶头关闭、胶头打开的作业动作;所述光源控制器用于控制所述光源的开关;所述伺服驱动器包括伺服电缸驱动器和刮胶驱动器,用于接收到所述控制器的指令时,分别控制所述伺服电缸和刮胶电机完成挤胶、刮胶动作。

9、为了更好地实现本发明,进一步地,所述控制器与机器人控制系统属于同一网段,存在建立局域网关系,可采用ethercat、profibus、profinet总线方式中的一种进行通讯。

10、上述的一种飞机部件密封胶自动涂覆机器人系统的控制方法,包括以下步骤:

11、步骤s1:运动控制系统和机器人控制系统上电后,完成系统初始化和自检工作;

12、步骤s2:所述的工业机器人按照加载的基准识别离线程序路径进行运动,完成飞机部件的所有基准孔位识别,并进行基准孔数量校对;

13、步骤s3:然后,将识别到的所有基准孔位实际坐标信息与理论基准孔位置进行对比,计算出基准实际位置和仿真位置的转换关系,从而获得修正的机器人涂胶离线编程程序;

14、步骤s4:最后,将修正后的机器人涂胶离线编程程序加载至机器人控制系统,进而所述控制器控制工业机器人按照修正后的机器人涂胶离线编程程序轨迹完成飞机部件自动涂胶、挤胶、刮胶的作业任务。

15、为了更好地实现本发明的方法,进一步地,所述步骤s1中,所述系统自检工作包括伺服电机状态、机器人控制系统状态、通讯接口状态检测,如果系统自检存在状态错误信号需进行故障排查,直到系统自检成功。

16、为了更好地实现本发明的方法,进一步地,所述步骤s2中,所述加载的基准识别离线程序是是获取基准孔实际位置和理论位置的转换关系,从而找到实际产品与理论环境中产品的放置位置的关系,使得机器人的涂胶轨迹与飞机产品外形的相对位置关系与仿真环境中一致,确保涂胶规划路径满足使用需求。

17、为了更好地实现本发明的方法,进一步地,所述步骤s2中,对飞机部件的所有基准孔位识别,并进行基准孔数量校对的具体过程如下:

18、步骤s21:当用户下发基准识别开始指令给控制器后,控制器向机器人控制系统传输运动控制指令,所述工业机器人按照基准识别离线程序路径运动到第p个部件骨架,其中,p≤j,j代表飞机部件的骨架总数量;

19、步骤s22:所述控制器控制光源打开,工业机器人运动到第p个骨架的第k个基准孔后,向控制器发送“到达第k基准孔位置”信号,并触发工业相机完成基准孔图像拍摄,识别出基准孔的坐标位置,其中,k≤i,i表示每个骨架上的基准孔总数量,其中,部件骨架j≥1,基准孔位i≥2;

20、步骤s23:工业机器人运动到第p个骨架的第k+1个基准孔后,向控制器发送“到达第k+1基准孔位置”信号,并触发工业相机完成基准孔图像拍摄,识别出该基准孔的坐标位置;

21、步骤s24:最后,第p个骨架上的所有基准孔位识别完成后,进一步进行第p+1个骨架基准孔识别,重复步骤s21-s23,直到飞机部件的所有基准孔位都识别完成,进而所述控制器控制光源关闭。

22、为了更好地实现本发明的方法,进一步地,所述步骤s4的具体过程包括以下步骤:

23、步骤s41:当用户下发涂胶开始指令给控制器后,在确定现场满足工作条件下,控制器获取机器人外部自动运行模式权限,并向机器人控制系统下发运动控制指令,进而工业机器人按照修正后的涂胶机器人涂胶离线编程程序轨迹运动到第m个工位;

24、步骤s42:当工业机器人到达第m个工位的第一个涂胶点时,所述胶头控制器控制胶头运动到“打开”位置,控制器控制伺服电缸以速度v运动,以及控制器控制刮胶电机以角度β变角度运动。同时,所述激光轮廓仪在线检测胶条几何形状,获取特征数据判断胶条质量;

25、步骤s43:然后,当工业机器人运动到最后一个涂胶点时,所述控制器控制伺服电缸和刮胶电机停止运动,并且所述胶头控制器控制胶头运动到“关闭”位置,防止漏胶;

26、步骤s44:最后,在第m个工位涂胶任务完成后,进一步完成第m+1个工位涂胶任务,重复步骤s42-s43,直到所有的涂胶任务完成。

27、本发明与现有技术相比,具有以下优点及有益效果:

28、(1)该发明基于飞机部件密封胶自动涂覆的机器人系统,提出的自动涂覆控制方法能够实现大型复杂飞机部件的自动挤胶、涂胶、刮胶、胶条质量在线检测、安全避障等功能,提高了生产效率,解决了人工涂胶存在的问题;

29、(2)本发明安全避障功能防止工业机器人碰触到意外进入的人员和产品,提高了系统安全性,以及胶条质量检测为操作人员提供了故障排查以及涂胶工艺参数修正依据,保证了涂胶质量,推动了飞机制造业的发展。

- 还没有人留言评论。精彩留言会获得点赞!