一种低粘度羟基硅油除环体装置及其加工方法与流程

本发明涉及低粘度羟基硅油中环体分离,具体涉及一种低粘度羟基硅油除环体装置及其加工方法。

背景技术:

1、低粘度羟基硅油的粘度范围为10-40cst,分子量约100-600,被广泛用作有机硅混炼胶的结构控制剂无机材料疏水处理剂。目前市面上的羟值硅油含有5-10%的二甲基硅氧烷环体混合物,简称dmc,主要有六甲基环三硅氧烷(d3),八甲基环四硅氧烷(d4),十甲基环五硅氧烷(d5),十二甲基环六硅氧烷(d6)。有机硅环体残留会严重限制有机硅制品的应用,尤其是在食品,医疗行业的应用,因此要求低粘度羟基硅油的环体总含量不能超过1000ppm。

2、常规减少低粘度羟基硅油环体含量的方法有直接在>140℃,在高真空<100pa条件下脱出环体及部分低粘度羟基硅油小分子产品。此方法主要的问题是:1、收率低,<80%;2、能耗高,每吨耗电约200kw·h;3、低粘度羟基硅油在高温下很容易发生副反应,导致羟值明显下降,经常导致不合格,合格率约80%。

3、为了提高了产品收率、降低产品能耗、提高产品合格率,本发明提出一种改进的低粘度羟基硅油除环体装置及其加工方法。

技术实现思路

1、为此,本发明提供一种低粘度羟基硅油除环体装置及其加工方法,通过鼓氮盘管持续鼓氮,帮助脱除环体,降低脱低温度,降低能耗,提高产品合格率,通过分离塔可以分离环体跟低粘度羟基硅油小分子产品,提高收率。

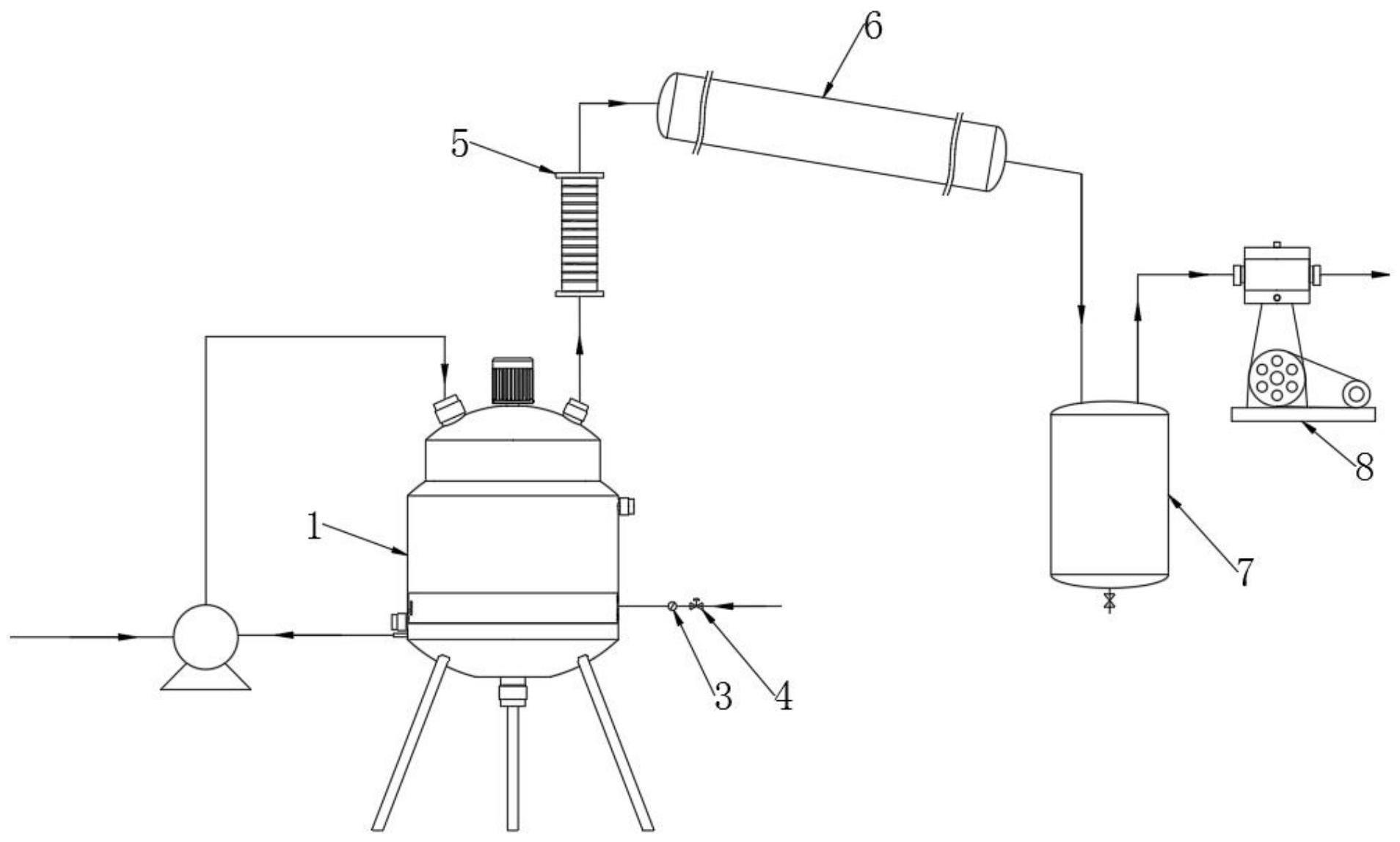

2、为了实现上述目的,本发明提供如下技术方案:一种低粘度羟基硅油除环体装置,包括脱低釜组件,用于为低粘度羟基硅油加热,所述脱低釜组件输出端连接有分离塔,用于分离脱低釜组件脱出的二甲基硅氧烷环体混合物和低粘度羟基硅油小分子产品,所述分离塔输出端设有冷凝器,所述冷凝器输出端连接有低分子收集罐,且低分子收集罐上连接有真空泵,低粘度羟基硅油小分子产品通过冷凝器冷凝收集在低分子收集罐内;

3、所述脱低釜组件包括釜体,所述釜体内壁底部一圈固定有多个弧形导流板;

4、所述釜体内侧底部设有鼓氮组件,所述鼓氮组件包括鼓氮盘管,所述鼓氮盘管设在弧形导流板顶部,所述鼓氮盘管底端均匀固定有多个出气管,所述出气管上固定有单向阀,所述出气管的数量与弧形导流板数量相同且一一对应,所述出气管底端朝向弧形导流板弯折,出气管喷出的氮气经由弧形导流板导向至釜体内底部。

5、进一步地,所述鼓氮盘管为圆形盘管,且鼓氮盘管距离釜体的釜壁距离为100mm,距离釜底距离为500mm,所述鼓氮盘管内径为25mm,所述出气管内径为2mm,相邻两个出气管之间的距离为10mm。

6、进一步地,所述鼓氮盘管一侧外端固定有第一连接管,所述第一连接管设在釜体内部,所述第一连接管远离鼓氮盘管的一端通过管道接头连接有氮气管,所述氮气管贯穿釜体一侧,且氮气管上固定设有氮气流量计和氮气调节阀,所述氮气流量计调节氮气流量为5m3/h,所述氮气调节阀控制氮气压力为3kpa。

7、进一步地,所述鼓氮盘管另一侧外端固定有第二连接管,所述第二连接管设于釜体内部,所述第二连接管远离鼓氮盘管的一端通过管道接头连接有连通管,且连通管贯穿釜体另一侧并固定有收集盒,所述收集盒外端固定有出管。

8、进一步地,所述釜体内壁上设有多个用于夹持鼓氮盘管的盘管固定夹,所述盘管固定夹一端与釜体内壁固定,且盘管固定夹另一端弯折环绕过鼓氮盘管后与自身通过螺栓固定。

9、进一步地,所述釜体内部设有搅拌组件,所述搅拌组件包括设于釜体内部的转杆,所述釜体顶端固定有用于驱动转杆转动的驱动电机,所述转杆外端固定有多个搅拌杆,且转杆底端固定有主动齿轮,所述主动齿轮外侧设有多组底部搅拌机构,且底部搅拌机构设于鼓氮盘管和弧形导流板内侧;

10、所述底部搅拌机构包括与釜体内部底端轴承连接的转轴,所述转轴外端固定有多个搅拌轴,所述转轴顶端固定有从动齿轮,多个从动齿轮均设于主动齿轮外侧并与主动齿轮啮合。

11、进一步地,所述釜体顶端两侧分别固定设有进料管和出料管,所述釜体底端固定有排料管;利用输送泵将低粘度羟基硅油通过进料管输送入釜体内,并且釜体内低粘度羟基硅油脱出的二甲基硅氧烷环体混合物和低粘度羟基硅油小分子产品通过出料管进入分离塔内,并且输送泵与出管连接能够将收集盒中收集的低粘度羟基硅油通过出料管输送入分离塔内。

12、进一步地,所述釜体外端底部固定有外夹套,所述外夹套底部固定多个支腿,所述氮气管和连通管均贯穿外夹套,所述外夹套设在排料管外侧,所述外夹套外端顶部和外端底部分别固定有进液管和出液管,通过进液管向外夹套中通入冷却水能够为釜体内降温,通过进液管向外夹套中通入热水能够为釜体内升温;

13、所述外夹套前端开设有外开口,且外开口内铰接有外盖板,所述釜体前端开设有内开口,所述内开口内部铰接有内盖板,内开口设于外开口后侧,且内开口设于鼓氮盘管前侧。

14、进一步地,所述分离塔塔径为200mm、高为2000mm,填料型号为25#304鲍尔环,材质为不锈钢,所述分离塔距离脱低釜200mm;

15、所述真空泵的真空压力为1000pa,所述真空泵具有二级泵,一级是往复泵,二级是罗茨泵,抽气量为100l/s。

16、本发明还包括一种低粘度羟基硅油除环体装置的加工方法,具体步骤如下:

17、步骤一:将含有5-10%的低粘度羟基硅油输送入釜体内;

18、步骤二:向外夹套内通入热水将釜体加热至900-100℃;

19、步骤三:通过氮气管将氮气输送入鼓氮盘管内,然后通过出气管喷出,通过氮气流量计调节氮气流量为5m3/h,氮气调节阀控制氮气压力为3kpa,使得低粘度羟基硅油在真空1000pa下真空持续脱出二甲基硅氧烷环体混合物和低粘度羟基硅油小分子产品,直至环体含量小于1000ppm;

20、步骤四:釜体中排出的二甲基硅氧烷环体混合物和低粘度羟基硅油小分子产品进入分离塔内进行分离,然后低粘度羟基硅油小分子产品进入冷凝器内,通过冷凝器的冷凝流入低分子收集罐内收集。

21、本发明具有如下优点:

22、1、通过鼓氮盘管持续鼓氮,帮助脱除环体,降低脱低温度,降低能耗,提高产品合格率,通过分离塔可以分离环体跟低粘度羟基硅油小分子产品,提高收率。

23、2、由出气管喷出的氮气经由弧形导流板导向至釜体底部的低粘度羟基硅油内,有利于对釜体内部底端的低粘度羟基硅油搅动,有利于提高脱低效率;

24、通过驱动电机驱动转杆转动,转杆上的搅拌杆对低粘度羟基硅油搅动,同时转杆转动驱动多组底部搅拌机构上转动,实现对釜体底端的低粘度羟基硅油搅动,进一步提高脱低效率。

25、3、通过出气管上单向阀的安装能够防止工作时低粘度羟基硅油进入鼓氮盘管内;

26、若部分低粘度羟基硅油在氮气输送关闭时进入鼓氮盘管内,鼓氮盘管内残留的低粘度羟基硅油会通过第二连接管、连通管进入收集盒内收集,在下一次工作时通过输送泵输送入釜体内继续工作,防止原料浪费。

- 还没有人留言评论。精彩留言会获得点赞!