雾化喷嘴及微量润滑系统的制作方法

本发明涉及微量润滑,具体而言,涉及一种雾化喷嘴及微量润滑系统。

背景技术:

1、随着国内制造技术的飞速发展和市场规模的不断扩大,对于生产加工所需的数控机床的需求也在不断扩大,目前数控机床已被广泛应用于汽车、模具、航天、军工等领域。

2、数控机床在加工过程中,通常会使用到冷却液/切削液,切削液在切削加工中主要起润滑、冷却、出屑和防腐作用,有利于提高刀具寿命,降低工件热变形,保证工件表面质量,然而切削液的大量使用不仅会导致生产成本增加,还会给环境和操作工人的健康造成较大的潜在损害。

3、微量润滑技术可以有效的解决上述问题。其工作原理是在金属加工过程中将压缩气体(空气,氮气,二氧化氮等)与极微量的润滑油(环保植物性油液)混合后形成微米级的液滴,以每小时5cc至50cc的极少量通过微型油泵的驱动喷射到加工区,以进行有效的润滑。

4、微量润滑油除了能起到减小刀具和工件之间的摩擦,降低切削温度、改善切屑的流动方向和降低金属加工油的购买成本等作用外,其更加明显的优势是具有极高的环保效能,不仅能很大改善操作现场环境的整洁和干净,有效保护操作工人的健康,而且具有可生物降解的特性,能让加工中心轻松放入应对国家对于金属加工中废液处理的环保要求和当地环保部门的环境测评。

5、然而,微量润滑技术在使用时也存在不足,例如噪音问题,微量润滑系统在工作时,为了保证雾化效果,雾化喷嘴喷出的雾化的油和喷射的空气的混合流速较大,它们与周围空气之间的摩擦振动会产生较大的噪音,且噪音数值往往超过车间作业规定的噪音标准范围,长此以往,将会对操作工人的健康造成潜在的损害。

技术实现思路

1、本发明的主要目的在于提供一种雾化喷嘴及微量润滑系统,以解决现有技术中的微量润滑系统的雾化喷嘴无法在降低噪音的同时不影响雾化效果的问题。

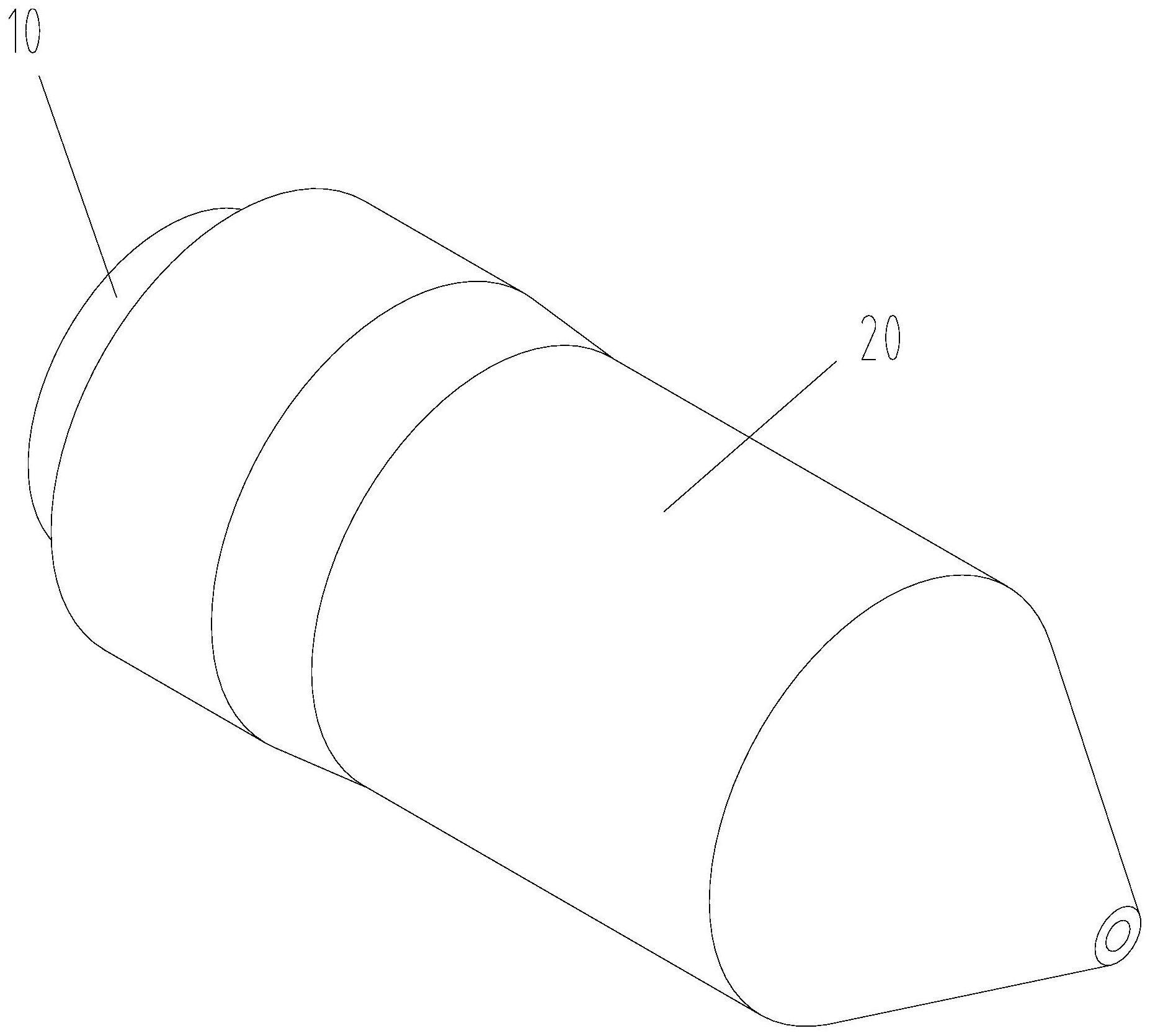

2、为了实现上述目的,根据本发明的一个方面,提供了一种雾化喷嘴,包括:进气部,进气部包括进气腔和分别位于进气腔的相对两端且均与进气腔连通的进气入口和进气出口;消音部,消音部包括容纳腔和分别位于容纳腔的相对两端且均与容纳腔连通的安装开口和喷射口,进气部的具有进气出口的一端通过安装开口插设在容纳腔内;其中,容纳腔内设置有扰流结构。

3、进一步地,进气腔包括沿流体流动方向依次连接的第一腔体、第二腔体、第三腔体和第四腔体,第一腔体、第二腔体和第四腔体均为圆柱腔,第三腔体为圆锥腔,第二腔体的内径大于第一腔体的内径且大于第四腔体的内径,第三腔体的最大内径等于第二腔体的内径,第三腔体的最小内径等于第四腔体的内径。

4、进一步地,进气部与消音部之间螺纹连接。

5、进一步地,容纳腔包括沿流体流动方向依次连接的安装腔、扰流腔、雾化加强腔和出口腔,进气部位于安装腔内,扰流结构包括位于扰流腔内的主扰流部和位于雾化加强腔内的雾化加强部,出口腔与喷射口连通。

6、进一步地,安装腔包括沿流体流动方向依次连接的第五腔体和第六腔体,第五腔体为圆柱腔,第六腔体为圆锥腔;其中,第五腔体的内径等于第六腔体的最大内径,第六腔体的内径沿远离第五腔体的方向逐渐减小,第五腔体内设置有内螺纹;进气部的外周面包括沿流体流动方向依次连接的第一圆柱面、第二圆柱面和第一圆锥面,第一圆柱面的外径小于第二圆柱面的外径,第一圆柱面位于容纳腔外,第二圆柱面上设置有与内螺纹螺纹连接的外螺纹,第一圆锥面与第六腔体插接配合。

7、进一步地,扰流腔包括沿流体流动方向依次连接的第七腔体、第八腔体和第九腔体,第七腔体和第九腔体均为圆锥腔,第八腔体为圆柱腔,第八腔体的内径、第七腔体的最大内径以及第九腔体的最大内径相同,第七腔体的内径和第九腔体的内径均沿远离第八腔体的方向逐渐减小;主扰流部的外周面包括沿流体流动方向依次连接的第二圆锥面、第三圆柱面和第三圆锥面,第二圆锥面与第七腔体的内壁面间隔设置,第三圆柱面与第八腔体的内壁面之间通过环绕主扰流部的周侧间隔设置的多个连接块连接,以形成多个过流通孔;第三圆锥面与第九腔体的内壁面间隔设置。

8、进一步地,主扰流部为空心结构,主扰流部的内孔包括沿靠近进气部的方向依次连接的第十腔体和第十一腔体,第十腔体和第十一腔体均为圆锥腔;其中,沿远离第十腔体的方向,第十一腔体的内径逐渐增大;沿远离第十一腔体的方向,第十腔体的内径逐渐增大。

9、进一步地,出口腔为锥形腔,出口腔的内径沿靠近喷射口的方向逐渐减小。

10、进一步地,雾化加强部为设置在雾化加强腔的内壁面上的螺旋流道。

11、根据本发明的另一方面,提供了一种微量润滑系统,包括压力控制阀、电磁阀、油箱、油泵和雾化喷嘴,雾化喷嘴为上述的雾化喷嘴;其中,油泵的压缩空气入口通过进气管路与空气压缩机连通,油泵的润滑油入口通过进液管路与油箱连接,油泵的出口与雾化喷嘴连接;压力控制阀和电磁阀依次设置在进气管路上。

12、应用本发明的技术方案,本发明的雾化喷嘴包括:进气部,进气部包括进气腔和分别位于进气腔的相对两端且均与进气腔连通的进气入口和进气出口;消音部,消音部包括容纳腔和分别位于容纳腔的相对两端且均与容纳腔连通的安装开口和喷射口,进气部的具有进气出口的一端通过安装开口插设在容纳腔内;其中,容纳腔内设置有扰流结构。这样,本发明的雾化喷嘴通过设置进气部、消音部和扰流结构,以通过扰流结构来降低雾化喷嘴内的油气混合物的流速和噪音并保证雾化效果,解决了现有技术中的微量润滑系统的雾化喷嘴无法在降低噪音的同时不影响雾化效果的问题。

技术特征:

1.一种雾化喷嘴,其特征在于,包括:

2.根据权利要求1所述的雾化喷嘴,其特征在于,所述进气腔(11)包括沿流体流动方向依次连接的第一腔体(111)、第二腔体(112)、第三腔体(113)和第四腔体(114),所述第一腔体(111)、所述第二腔体(112)和所述第四腔体(114)均为圆柱腔,所述第三腔体(113)为圆锥腔,所述第二腔体(112)的内径大于所述第一腔体(111)的内径且大于所述第四腔体(114)的内径,所述第三腔体(113)的最大内径等于所述第二腔体(112)的内径,所述第三腔体(113)的最小内径等于所述第四腔体(114)的内径。

3.根据权利要求1所述的雾化喷嘴,其特征在于,所述进气部(10)与所述消音部(20)之间螺纹连接。

4.根据权利要求1所述的雾化喷嘴,其特征在于,所述容纳腔(21)包括沿流体流动方向依次连接的安装腔(211)、扰流腔(212)、雾化加强腔(213)和出口腔(214),所述进气部(10)位于所述安装腔(211)内,所述扰流结构(30)包括位于所述扰流腔(212)内的主扰流部(31)和位于所述雾化加强腔(213)内的雾化加强部(32),所述出口腔(214)与所述喷射口(23)连通。

5.根据权利要求4所述的雾化喷嘴,其特征在于,

6.根据权利要求4所述的雾化喷嘴,其特征在于,

7.根据权利要求4所述的雾化喷嘴,其特征在于,所述主扰流部(31)为空心结构,所述主扰流部(31)的内孔包括沿靠近所述进气部(10)的方向依次连接的第十腔体(314)和第十一腔体(315),所述第十腔体(314)和所述第十一腔体(315)均为圆锥腔;其中,沿远离所述第十腔体(314)的方向,所述第十一腔体(315)的内径逐渐增大;沿远离所述第十一腔体(315)的方向,所述第十腔体(314)的内径逐渐增大。

8.根据权利要求4所述的雾化喷嘴,其特征在于,所述出口腔(214)为锥形腔,所述出口腔(214)的内径沿靠近所述喷射口(23)的方向逐渐减小。

9.根据权利要求4所述的雾化喷嘴,其特征在于,所述雾化加强部(32)为设置在所述雾化加强腔(213)的内壁面上的螺旋流道(320)。

10.一种微量润滑系统,其特征在于,包括压力控制阀(1)、电磁阀(2)、油箱(3)、油泵(4)和雾化喷嘴(6),所述雾化喷嘴(6)为权利要求1至9中任一项所述的雾化喷嘴;其中,所述油泵(4)的压缩空气入口通过进气管路与空气压缩机(7)连通,所述油泵(4)的润滑油入口通过进液管路与所述油箱(3)连接,所述油泵(4)的出口与所述雾化喷嘴(6)连接;所述压力控制阀(1)和所述电磁阀(2)依次设置在所述进气管路上。

技术总结

本发明提供了一种雾化喷嘴及微量润滑系统,雾化喷嘴,包括:进气部,进气部包括进气腔和分别位于进气腔的相对两端且均与进气腔连通的进气入口和进气出口;消音部,消音部包括容纳腔和分别位于容纳腔的相对两端且均与容纳腔连通的安装开口和喷射口,进气部的具有进气出口的一端通过安装开口插设在容纳腔内;其中,容纳腔内设置有扰流结构,以解决现有技术中的微量润滑系统的雾化喷嘴无法在降低噪音的同时不影响雾化效果的问题。

技术研发人员:李文广,李阳,刘逊恒,韩应许,刘代伟,文辉

受保护的技术使用者:珠海格力智能装备技术研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!