一种用于锆合金管材轧制乳化液配制的装置及方法与流程

本发明属于锆合金管材轧制,具体涉及一种用于锆合金管材轧制乳化液配制的装置及方法。

背景技术:

1、锆合金管材在轧制过程中会显著地强化和发热,而且锆金属会粘连到轧辊和芯头上。为了防止上述情况,必须采用各种乳化液,将它们涂抹或喷射到工件上,还应充分地注入变形中心区。乳化液在轧制中有两个作用:一是润滑内外表面,减小表面摩擦,使金属易于流动成型,防止工件与工具粘连;二是冷却,将工件产生的大量变形热带走,以利于继续润滑。在冷轧管时,由于金属的塑性变形及金属同工具在摩擦力很大的情况下滑动,管坯和工具的温度都会升到130℃~270℃。曲轴重锤滑板与滑块、轧辊齿轮与齿条、机架滑道与滑板的摩擦温度也可上升到200℃。因此必须对设备和管材进行冷却,保障设备正常运行和轧制顺利进行。

2、乳化液把油的润滑性和防锈性与水的冷却性结合起来,同时具备较好的润滑冷却性,广泛应用于金属加工领域。锆合金管材轧制一般使用pilger轧机,由于其结构限制,而且由于道次变形量很大,传统的乳化液不能使用。国内外用pilger轧机轧制锆合金,广泛采用水基乳化液,水基乳化液原液以桶装保存,使用前根据轧制需求配制不同配比的乳化液水基乳化液原液呈脂状,配制工艺复杂,容易起泡。手动配制作业时,即手动将原液和去离子水加入金属容器,人工搅拌完成乳化液配制,作业费时费力,且手动配制作业对作业人员技术水平要求高,乳化液浓度稳定性不易控制,不利于批量化生产。

3、因此,需要一种锆合金管材轧制乳化液配制装置及方法以解决上述问题。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种用于锆合金管材轧制乳化液配制的装置。该装置通过设置乳化液原液输入组件将乳化液原液从搅拌罐体顶部加入搅拌罐体,通过设置去离子水输入组件将去离子水从搅拌罐体顶部加入搅拌罐体,通过设置乳液循环组件将加入的乳化液原液和去离子水循环搅拌,根据工艺要求设置乳化液搅拌和自循环时间,结构简单,设计合理,减少了人工工作强度,使用方便,搅拌完成后使用乳液循环组件将配制好的乳化液送至轧机乳液箱内,减少了人工操作强度,提高了乳化液浓度稳定性,有利于轧制乳液的批量化配制,便于推广和使用。

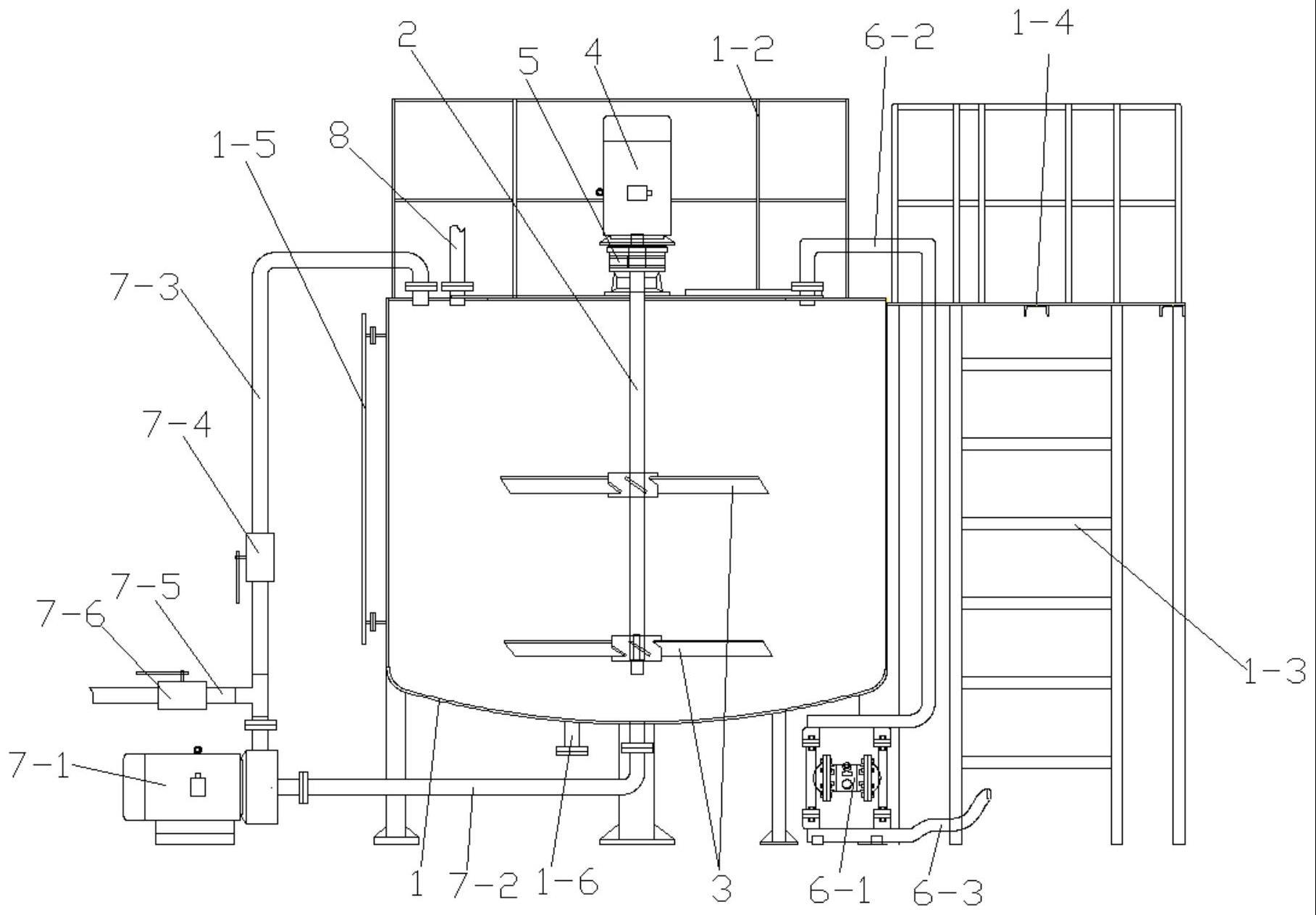

2、为解决上述技术问题,本发明采用的技术方案是:一种用于锆合金管材轧制乳化液配制的装置,其特征在于,该装置包括搅拌罐体,所述搅拌罐体上部设置有传动组件,所述传动组件连接有伸入搅拌罐体的传动轴,所述传动轴上设置有搅拌叶片,所述搅拌罐体上还连接有乳化液原液输入组件、乳液循环组件和去离子水输入组件。

3、上述的一种用于锆合金管材轧制乳化液配制的装置,其特征在于,所述搅拌罐体上部开设有维修孔,所述搅拌罐体顶部还设置有防护栏,所述搅拌罐体旁侧设置有爬梯和操作平台,所述搅拌罐体下部为锥形,所述搅拌罐体上还设置有液位计,所述搅拌罐体底部设置有乳液排出口。

4、上述的一种用于锆合金管材轧制乳化液配制的装置,其特征在于,所述传动组件包括依次连接的搅拌电机和减速机,所述传动轴的底部和中部分别设置有两组搅拌叶片,每组所述搅拌叶片为6个。

5、上述的一种用于锆合金管材轧制乳化液配制的装置,其特征在于,所述乳化液原液输入组件包括与搅拌罐体顶部通过原液管道连接的气动隔膜泵,所述气动隔膜泵通过软管连接有乳化液原液源。

6、上述的一种用于锆合金管材轧制乳化液配制的装置,其特征在于,所述乳液循环组件包括循环乳液泵,所述循环乳液泵的输入端通过输入管道与搅拌罐体底部连接,所述循环乳液泵的输出端通过输出管道与搅拌罐体顶部连接,所述输出管道上设置有循环停止阀,所述输出管道上连通有乳化液管路,所述乳化液管路位于循环停止阀与循环乳液泵之间,所述乳化液管路上设置有排出阀。

7、上述的一种用于锆合金管材轧制乳化液配制的装置,其特征在于,所述去离子水输入组件包括与搅拌罐体顶部通过去离子水管路连接的去离子水源。

8、另外,本发明还提供了一种配制用于锆合金管材轧制乳化液的方法,其特征在于,该方法包括以下步骤:

9、步骤一、打开去离子水源,将去离子水源中的去离子水通过去离子水管路从搅拌罐体顶部加入,然后关闭去离子水源,之后打开气动隔膜泵,将乳化液原液源中的乳化液原液通过软管输送至原液管道再从搅拌罐体顶部加入,最后关闭气动隔膜泵,在搅拌罐体内得到混合液;

10、步骤二、将与步骤一中得到混合液的搅拌罐体配合的循环乳液泵打开,并打开循环停止阀关闭排出阀,使混合液从搅拌罐体底部通过输入管道输送至输出管道,然后从搅拌罐体顶部送回,对混合液进行搅拌和循环,在搅拌罐体内得到轧制乳化液;

11、步骤三、将与步骤二中得到轧制乳化液的搅拌罐体配合的循环停止阀关闭,停止循环,然后打开排出阀,通过循环乳液泵和乳化液管路将轧制乳化液输送至轧机乳液箱。

12、本发明特定的乳化液配制方式为严控水质、水温和配制添加顺序的乳化液配制方式,当配制轧制乳化液时,先向搅拌罐体添加去离子水,后添加乳化液原液,可使其先形成水包油型乳状液,在不断搅拌和循环的作用下继续加入其余乳化液原液,使其发生变形所得到乳状液颗粒均匀细致,乳化液稳定性好,不容易变质,且可根据使用要求配制不同浓度的轧制乳化液,浓度可精确控制在5%~20%之间。

13、本发明通过气动隔膜泵将乳化液原液从搅拌罐体顶部加入搅拌罐体,去离子水从搅拌罐体顶部的入水口加入,搅拌罐体液位到达计算值时停止添加,开启搅拌电机带动叶片搅拌乳化液,开启循环乳液泵使乳化液自循环,搅拌完成后使用循环乳液泵将配制好的乳化液送至轧机乳液箱内,设计新颖合理、实用性强,降低了人工操作强度,配制的乳化液浓度均匀可控,有利于轧制乳液的批量化配制,便于推广和使用。

14、上述的方法,其特征在于,步骤一中所述混合液中去离子水和乳化液原液的体积比为4~18:1;所述去离子水的电阻率大于0.5mω·cm,温度为15℃~35℃,所述乳化液原液为水基乳化液。本发明中通过控制去离子水和乳化液原液的体积比得到性能最优的用于锆合金管材轧制乳化液,本发明中电阻率大于0.5mω·cm的水为去离子水,水质越纯净,可以乳化液残留物的产生及细菌对乳化液寿命的影响,配制好的乳化液最容易受厌氧菌的影响,厌氧菌含量越高,乳化液的寿命越低,温度为15℃~35℃时,乳化液容易配制且不易失效,温度越低时,乳化液容易结块,不易配制;温度越高时,乳化液有效成分容易分解,导致润滑效果变差;本发明中乳化液原液为水基乳化液,本发明采用法国康达特vicafil t474f2型水基乳化液为原液,也适用于其它类型的水基乳化液。t474是法国道达尔确定成分的水基乳化液,广泛应用于钢管及有色金属管材轧制冷却和润滑。

15、上述的方法,其特征在于,步骤二中所述搅拌中搅拌电机的转速为1000r/min~1600r/min,减速机的转速为30r/min~60r/min,所述循环中循环乳液泵的流量为500l/min~700l/min,所述搅拌和循环的时间为180min~300min。本发明控制搅拌和循环的时间,保证水基乳化液配制均匀,浓度低时可适当降低时间,浓度高时可延长时间。

16、上述的方法,其特征在于,步骤二中所述轧制乳化液的ph值不小于8.0。本发明中水基乳化液一般偏碱性,ph值越高,乳化液有效成分越稳定,且不容易失效。

17、本发明与现有技术相比具有以下优点:

18、1、本发明通过设置乳化液原液输入组件将乳化液原液从搅拌罐体顶部加入搅拌罐体,通过设置去离子水输入组件将去离子水从搅拌罐体顶部加入搅拌罐体,通过设置乳液循环组件将加入的乳化液原液和去离子水循环搅拌,根据工艺要求设置乳化液搅拌和自循环时间,结构简单,设计合理,减少了人工工作强度,使用方便,搅拌完成后使用乳液循环组件将配制好的乳化液送至轧机乳液箱内,减少了人工操作强度,提高了乳化液浓度稳定性,有利于轧制乳液的批量化配制,便于推广和使用。

19、2、本发明中乳化液配制装置罐体、管路、搅拌叶片均为316l不锈钢,确保乳化液配制过程中不受到设备锈蚀的污染,保证配制的乳化液清洁度满足轧制清洁度要求。

20、3、本发明中搅拌叶片数量为2组,搅拌罐体下部1组6片叶片,搅拌罐体上部1组6片叶片,使乳化液搅拌更加均匀。

21、4、本发明中循环乳液泵可以实现乳液在搅拌罐体内的自循环功能,可实现乳化液浓度均匀控制的目的。

22、5、本发明中先向搅拌罐体添加去离子水,后添加乳化液原液,可使其先形成水包油型乳状液,在不断搅拌和循环的作用下继续加入其余乳化液原液,得到的乳状液颗粒均匀细致,乳化液稳定性好,不容易变质,并且严格控制水温、水质,配制完成的轧制乳化液ph值、浓度均可控,使用效果良好,乳化液使用寿命≥3个月。

23、6、本发明中操作平台配备护栏和安全爬梯,提高了设备操作、检修及维护过程的安全性。

24、综上所述,本发明结构简单,设计合理,根据工艺要求设置乳化液搅拌时间,同时乳化液在搅拌过程中进行自循环,配制完成的轧制乳化液ph值、浓度均可控,使用效果良好,搅拌完成后使用循环乳液泵将配制好的乳化液送至轧机乳液箱内,减少了人工操作强度,使用方便,便于推广使用。

25、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!