一种PUR实木复合地板的防裂混合涂装工艺的制作方法

本发明涉及一种实木复合地板的涂装工艺,特别是一种pur实木复合地板的防裂混合涂装工艺。

背景技术:

1、目前的实木复合地板普遍采用uv漆或水性漆进行底涂和面涂,从而提升地板的耐磨性、抗污性等各项理化性能;但由于现有uv漆和水性漆在覆膜后的韧性和抗撕裂能力较差,导致当实木复合地板出现干缩湿涨或起翘变形时,其表面的漆膜很容易随地板的变形出现裂纹、破碎的问题,从而降低漆膜的附着性和美观度。针对上述问题,目前有厂家试图通过地板表面的漆膜内加入pur胶来提升漆膜整体的韧性,如专利201010265016.7中在基材和漆膜之间涂覆pur热溶胶层,从而利用pur热溶胶层来提升表面漆膜的防裂性能。但该漆膜结构的缺陷在于,由于pur胶在完全固化后的附着性相对较差,导致常规漆层在涂覆至pur胶层后很容易出现附着力低的问题,进而造成产品合格率的降低。

2、针对上述问题,目前有厂家试图通过将pur胶和uv漆进行混合涂覆的方式来克服该技术缺陷,但由于常规pur胶需要在120℃以上才能达到熔融状态并实现覆膜,而uv漆在加热至120℃以上后则容易出现结块固化的问题,导致两者并不能采用常规工艺进行混合涂覆,从而降低了pur胶层在作为地板表面漆层时的使用效果。

3、因此,现有实木复合地板基于pur胶的涂漆工艺存在漆层附着力低的问题。

技术实现思路

1、本发明的目的在于,提供一种pur实木复合地板的防裂混合涂装工艺。它能够实现pur胶和uv漆的混合涂覆,从而提高漆膜在地板表面的附着稳定性。

2、本发明的技术方案:一种pur实木复合地板的防裂混合涂装工艺,包括以下步骤:

3、①对实木复合素板的表面涂覆水性着色剂,得a板;

4、②对a板的表面进行红外干燥,得b板;

5、③对高温状态下的pur胶和uv漆在定量混合后进行第一次搅拌,形成混合漆,然后在搅拌完成后将混合漆送入进漆部内,得c混合漆;

6、④由进漆部对c混合漆进行第二次搅拌,并在搅拌过程中将c混合漆持续排放至辊涂组件,然后由辊涂组件将c混合漆涂覆在b板表面并固化,得d板;

7、⑤对固化后的d板进行抛光,得e板;

8、⑥依次对e板表面涂覆耐磨底漆、砂光底漆和面漆层并固化,得成品板;

9、所述步骤③中uv漆和pur胶的混合比例为1:1~1.5,所述uv漆中含有1.3%~1.5%的阻聚剂。

10、前述的一种pur实木复合地板的防裂混合涂装工艺中,所述c混合漆在第一次搅拌和第二次搅拌的时间总和在30分钟之内;所述辊涂组件在辊涂时的表面温度为110~115℃。

11、前述的一种pur实木复合地板的防裂混合涂装工艺中,所述步骤③中混合漆的涂布量为40~60g/m2,混合漆在混合后的涂覆时间在10分钟之内。

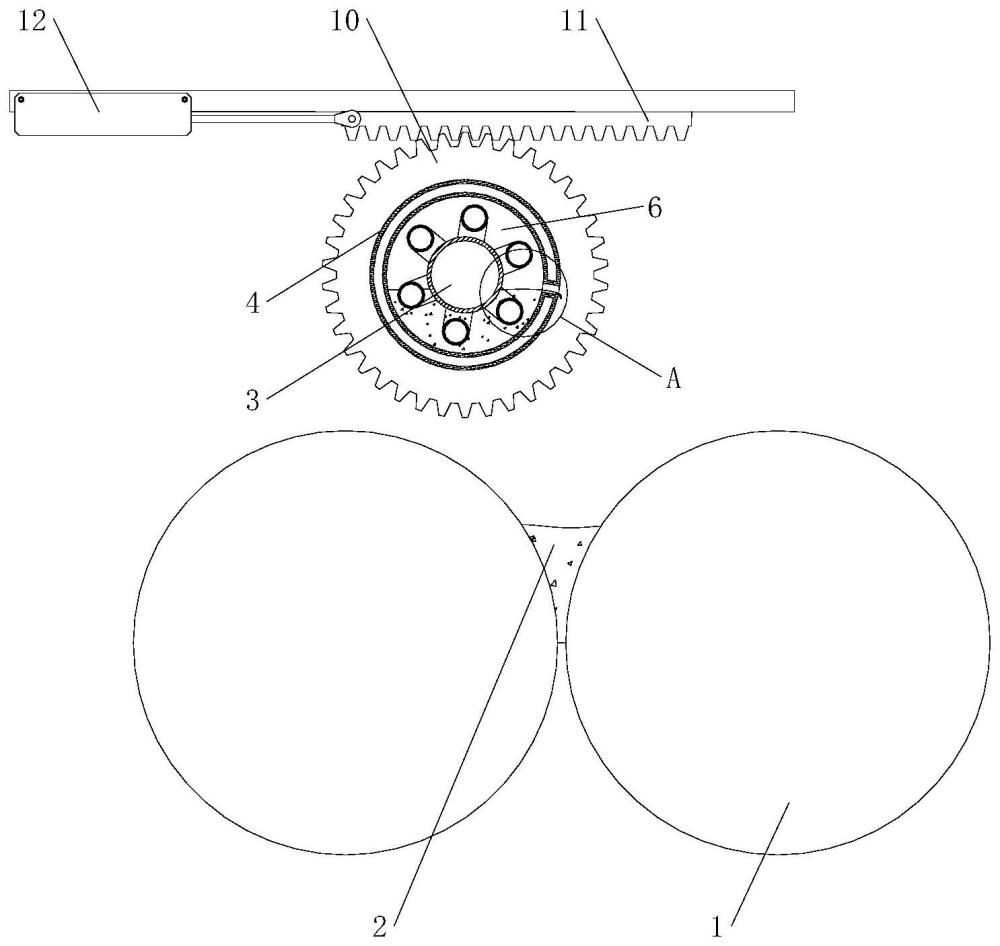

12、前述的一种pur实木复合地板的防裂混合涂装工艺中,所述步骤③中的辊涂组件包括并排设置的两个上漆辊,两个上漆辊的间隙处形成漆槽,漆槽的上方设有进漆部;所述进漆部包括内筒体,内筒体的外侧转动连接有外筒体,外筒体的一侧设有长条形的溢流口,外筒体和内筒体之间形成搅拌腔,内筒体的四周呈环形分布有若干位于搅拌腔内的搅拌杆,外筒体的侧壁连接有进漆管,进漆管和外筒体的连接处沿周向位于外筒体的远离溢流口一侧,进漆管的端部连接有加热搅拌罐,外筒体的外部连接有摆动部。

13、前述的一种pur实木复合地板的防裂混合涂装工艺中,所述摆动部包括设置在内筒体上的齿轮,齿轮的外部设有齿条,齿条的外部连接有电动伸缩杆。

14、前述的一种pur实木复合地板的防裂混合涂装工艺中,所述外筒体为中空的腔体结构,外筒体的腔体内填充有加热油,外筒体的外部分别连接有第一进油管和第一出油管;所述内筒体的内孔填充有加热油,内筒体的两端分别连接有第二进油管和第二出油管,第一进油管、第一出油管、第二进油管和第二出油管的外部均连接有循环加热机构。

15、前述的一种pur实木复合地板的防裂混合涂装工艺中,所述外筒体的外壁包裹有隔热层,所述溢流口的外部连接有导流板。

16、前述的一种pur实木复合地板的防裂混合涂装工艺中,辊涂组件在工作时,由内筒体带动搅拌杆周向转动并对搅拌腔内的混合漆进行搅拌,同时溢流口随外筒体的转动均速下降,使搅拌腔内的混合漆从溢流口处溢出并落入下方的漆槽内;当加热搅拌罐在一次搅拌完成后将混合漆经进漆管充入搅拌腔时,溢流口从转动下降状态调整为转动上升状态,使混合漆的溢出量保持在恒定范围内。

17、前述的一种pur实木复合地板的防裂混合涂装工艺中,所述步骤③中混合漆先在加热搅拌罐内第一次搅拌20~25分钟,然后在搅拌腔内进行第二次搅拌后从溢流口排出。

18、前述的一种pur实木复合地板的防裂混合涂装工艺中,所述漆槽的上方设有用于检测漆槽内混合漆存量的传感器,并由摆动部根据漆槽内的混合漆存量控制外筒体的转动速率;所述加热搅拌罐根据电动伸缩杆的伸出长度控制对混合漆的搅拌量。

19、与现有技术相比,本发明具有以下特点:

20、(1)本发明通过在uv漆中加入阻聚剂,能够有效缓解uv漆在高温状态下的催化固化能力,从而实现uv漆在高温状态下与pur胶的混合涂覆;在此基础上,通过对阻聚剂添加量和混合漆搅拌涂覆时间的限定,一方面能够避免混合漆在该时间段内结块现象,从而留出供混合漆搅拌和涂覆的时间,另一方面还能够有效避免因阻聚剂添加量过高导致无法完全固化的问题,从而保证混合漆在涂覆后的固化效果和附着稳定性;

21、(2)为实现混合漆在40分钟之内的混合涂覆功能,本发明通过对辊涂组件的结构优化,使其在使用时能够先通过加热搅拌罐对混合漆进行定量搅拌,搅拌完成后再送入进漆部进行第二次搅拌,并在搅拌过程中通过溢流的方式将混合漆送至漆槽内,从而实现对混合漆的连续出料,并提高混合漆在出料时的搅拌效果;

22、(3)通过长条形的溢流口进行出料的方式,相比现有通过管体输送的方式还能够有效提高混合漆在进入漆槽后对上漆辊的覆盖效果,即减少混合漆在漆槽内的流动;而在该状态下,厂家则能够有效减少漆槽内预留的混合漆量,进而缩短混合漆在漆槽内的停留等待时间,即延长对混合漆的搅拌时间以及提高搅拌效果;

23、(4)通过对进漆部的结构优化,一方面能够通过外筒体的转动实现混合漆的连续出料,另一方面还能够实现对混合漆搅拌时间和出料量的灵活控制;在该结构基础上,当加热搅拌罐定期将定量的混合漆送入搅拌腔时,外筒体则能够通过转动带动溢流口上移,避免混合漆在进入搅拌腔后造成混合漆的大量溢出,即保证对混合漆的输送效果;

24、(5)通过对传感器、摆动部和加热搅拌罐的相互关联,使得本发明还能够根据漆槽内的混合漆存量对后续混合漆的输送效率进行调节,进而避免漆槽内混合漆不断积聚后造成混合漆整体搅拌和涂覆时间的延长,进一步降低混合漆在上漆过程中结块的可能性;

25、所以,本发明能够实现pur胶和uv漆的混合涂覆,从而提高漆膜在地板表面的附着稳定性。

- 还没有人留言评论。精彩留言会获得点赞!