一种直链烃支链度增加装置和直链烃支链度增加方法与流程

1.本发明属于炼化领域,具体地,涉及一种直链烃支链度增加装置和直链烷烃支链度增加方法。

背景技术:

2.在石油化工生产流程中,石脑油经过加氢和分馏后,重石脑油(c

6-c

11

馏分)送至重整装置,轻石脑油(c

5-c6)送至汽油调和组分;重整生成油经重整油分馏塔和芳烃抽提后的抽余油(c

6-c7),轻石脑油(c

5-c6)和抽余油(c

6-c7)既是烯烃产品的重要原料,也是成品汽油的调和组分和烃类蒸汽转化制氢的重要原料之一。一般来讲,c

5-c7轻烃基本不含芳烃和烯烃,是较好的汽油调合组分,由于含有大量的正构烃类其辛烷值值较低,在汽油调和池中的比例受到限制,异构化技术是将轻烃中的正构烃转化为辛烷值较高的异构烃,提高轻烃的辛烷值,可以增加轻烃在汽油调合池中的比例。在反应温度和压力确定条件下,异构化转化率是一个固定值。正构烃异构化反应是一个放热反应,要提高异构化转化率,一方面可以降低反应温度,另一方面可以通过分离产物中异构烃分子,降低异构化产物浓度,同时将未反应的正构烃返回反应器,均可以提高正构烃异构化转化率。反应温度低于200℃的低温异构化工艺、160-210℃的超强酸异构化工艺以及230-280℃的分子筛型异构化,以上三种异构化工艺均存在不同程度的弊端。

技术实现要素:

3.本发明的目的是针对现有采用轻烃为原料生产异构烃产品收率低的现状,提供一种直链烃支链度增加装置及方法,提高轻烃产物中异构烷烃的比例,从而大幅度提高原料辛烷值。

4.为了实现上述目的,本发明的第一方面提供一种直链烃支链度增加装置,该装置包括预分离塔、反应器、稳定塔;

5.所述预分离塔设置有原料进料管线、预分离塔顶出料管线和预分离塔底出料管线,所述预分离塔底出料管线连接进出料换热器后,与新氢进料管线汇合,然后依次与1#换热器、1#加热器和反应器顶部连接;

6.所述反应器底部设置有产物排出管线,所述产物排出管线依次与1#换热器、空冷器和/或1#冷却器,以及气液分离罐连接;所述气液分离罐设置有气液分离罐顶部出料管线和气液分离罐底部出料管线;所述底部出料管线依次与2#换热器和稳定塔连接;

7.所述稳定塔设置有稳定塔顶产物出料管线和稳定塔底产物出料管线,所述稳定塔底产物出料管线分成两支,一支与原料进料管线连接。

8.本发明的第二方面提供一种直链烃支链度增加方法,该方法采用所述的直链烃支链度增加装置进行,包括以下步骤:

9.a)轻烃原料送至预分离塔,塔顶得到预分离塔顶产物,塔底得到预分离塔底产物,所述预分离塔底产物经进出料换热器换热后与补充氢气混合,然后依次经过1#换热器和1#

加热器,得到反应进料,送入反应器;

10.b)所述反应进料在所述反应器中进行异构化反应,得到反应产物,所述反应产物依次经过1#换热器、空冷器和/或1#冷却器后送至气液分离罐,分离出气相产物和液相产物;以及

11.c)所述液相产物经过2#换热器换热后,送入稳定塔,得到稳定塔顶产物和稳定塔底产物;

12.所述稳定塔底产物作为产品外送或部分返回预分离塔。

13.本发明的有益效果为:

14.1.本发明提出的直链烃支链度增加装置,通过设置预分离塔,降低了原料中异构烃分子进入后续流程量,最大程度降低后续设备管线的尺寸,达到降低投资和占地目的;通过任选地设置循环氢系统,降低异构化反应外排氢量,新氢补充量少;通过将未反应的正构烃循环回异构化反应器,进一步提高异构化转化率。

15.2.本发明提出的直链烃支链度增加方法采用液相临氢催化方法,极大地提高了直链烃中异构烷烃的比例,大幅度提高了原料辛烷值,并且,整体工艺方法流程短,装置占地小,操作成本低,装置能耗低,氢气消耗量小,进一步节省操作费用。

16.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

17.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

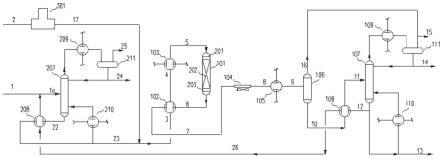

18.图1示出了本发明提供的一种具体实施方式的流程示意图。

19.图2示出了本发明提供的一种高效气液混合器示意图。

20.图3示出了本发明提供的另一种高效气液混合器示意图。

21.附图标记说明

22.1—轻烃原料,1a—预热轻烃原料,2—补充氢气,3—混氢轻烃,4—预热轻烃,5—反应进料,6—反应产物,7—1#降温产物1,8—2#降温产物2,9—3#降温产物,10—液相产物,11—稳定塔进料,12—稳定塔底产物,13—异构化产品,14—稳定塔顶液体产物,15—稳定塔顶气体产物,16—气相产物,17—升压氢气,22—预分离塔底产物,23—预分离塔底换热后产物,24—预分离异构化产物,25—预分离塔气相产物,26—循环稳定塔底产物。

23.101—反应器,102—1#换热器,103—1#加热器,104—空冷器,105—1#冷却器,106—气液分离罐,107—稳定塔,108—2#换热器,109—3#冷却器,110—2#加热器,111—1#气液分离罐,201—气液分布器,202—催化剂床层,203—出口收集器,207—预分离塔,208—进出料换热器,209—4#冷却器,210—3#加热器,211—2#气液分离罐,301—压缩机,302—高效混合器,303—折流内件,304—筛孔内件。

具体实施方式

24.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

25.本发明的第一方面提供一种直链烃支链度增加装置,该装置包括预分离塔207、反应器101、稳定塔107;

26.所述预分离塔207设置有原料进料管线、预分离塔顶出料管线和预分离塔底出料管线,所述预分离塔底出料管线连接进出料换热器208后,与新氢进料管线汇合,然后依次与1#换热器102、1#加热器103和反应器101顶部连接;

27.所述反应器101底部设置有产物排出管线,所述产物排出管线依次与1#换热器102、空冷器104和/或1#冷却器105,以及气液分离罐106连接;所述气液分离罐106设置有气液分离罐顶部出料管线和气液分离罐底部出料管线;所述底部出料管线依次与2#换热器108和稳定塔107连接;

28.所述稳定塔107设置有稳定塔顶产物出料管线和稳定塔底产物出料管线,所述稳定塔底产物出料管线分成两支,一支与原料进料管线连接。

29.本发明中,为了实现直链烃最大化生产异构烃,所述稳定塔107塔底分出稳定塔底产物12部分或全部返回预分离塔207。为了确保异构化系统的稳定运行,优选返回部分稳定塔底产物12至预分离塔207。本发明返回稳定塔107的位置优选塔底或侧线返回,本发明返回预分离塔207的位置优选进料管线或侧线返回。

30.本发明中,为了降低异构烃分子进入后续流程的量,最大程度降低后续设备管线的尺寸,达到降低投资和占地目的,本发明在进入反应器前设置预分离塔207分离出异构烃,只有富含正构烃的预分离塔底换热后产物23与补充氢气混合后送异构化反应器101进行异构化反应。

31.本发明中,所述轻烃原料为c

5-c7烃类中一种或几种,例如,烃类可以是c5、c

5-c6、c6、c

6-c7烃类中一种或几种,优选的是c

5-c6、c

6-c7烃类中一种或几种,该原料以烷烃为主,通常来自重整轻石脑油、加氢轻石脑油、常压拔头油、直馏轻石脑油、重整戊烷油、重整抽余油、液化气等。

32.根据本发明,优选地,所述反应器101为下行式反应器,所述反应器101的进料口设置于反应器上部,所述反应器101内上部设置有气液分布器201,中部设置有催化剂床层202,下部设置有出口收集器203;

33.所述反应器101的数量为1-8,当所述反应器101的数量大于1个时,采取串联、并联中的一种或组合方式设置。

34.本发明采用的气相异构化反应器101为下行式,反应器101的进料口设置于反应器上部,所述反应原料自反应器入口顺序经过进料分配器、催化剂床层、出口收集器后自反应器底部出口流出。

35.本发明异构化反应为气-固催化临氢反应,反应进料从顶部进入反应器,混合h2的轻烃原料从上向下流动。

36.本发明中,反应器101中部设置有催化剂床层202,本发明所公开的异构化反应为气固多相催化反应。反应阻力来自三方面,反应原料进入催化剂活性中心位传质扩散、反应产物从催化剂表面扩散进入反应产物物流主体的扩散过程及反应过程,反应过程的本质活性由催化剂自身决定,而要提高催化反应速率,需要提高速率控制步骤的速率。经过气液分布作用后,氢气均匀分布在轻烃原料主体物流中,可以有效提高传质系数,进而加速反应速率。

37.本发明对催化剂的组成、催化剂颗粒形状、尺寸不做具体限制,只要满足本发明提出的异构化反应条件即可。

38.根据本发明,优选地,所述预分离塔顶出料管线依次与4#冷却器209和2#气液分离罐211连接,所述2#气液分离罐211的底部出料管线的至少一个分支与预分离塔207上部连接;所述预分离塔底出料管线连接进出料换热器208后分为两支,一支连接3#加热器210后与预分离塔207下部连接,另一支与新氢进料管线汇合;所述新氢进料管线上设置有压缩机301。

39.为了降低补充氢气量,流程中设置有循环氢系统,气液分离罐106进行气液分离,分离出的气相产物16与补充氢气2混合后经过压缩机301升压后与预分离塔底换热后产物23一起送反应器101。本发明对压缩机选型不做要求,需要满足压力、处理能力等技术要求,压缩机是本领域技术人员所熟知的,本发明不再赘述。

40.根据本发明,优选地,所述稳定塔顶产物出料管线依次与3#冷却器109和1#气液分离罐111连接;所述1#气液分离罐111的顶部出料管线与气液分离罐106的顶部出料管线汇合成新管线,所述新管线任选地与新氢进料管线汇合;所述1#气液分离罐111的底部出料管线的至少一个分支与稳定塔107上部连接。

41.根据本发明,优选地,稳定塔底产物出料管线任选地分成两支,一支依次与2#换热器108和进出料换热器208连接后与原料进料管线汇合;另一支再分成两支,一支连接2#加热器110后与稳定塔下部连接,另一支作为产品外送管线。

42.本发明的第二方面提供一种直链烃支链度增加方法,该方法采用所述的直链烃支链度增加装置进行,包括以下步骤:

43.a)轻烃原料1送至预分离塔207,塔顶得到预分离塔顶产物,塔底得到预分离塔底产物22,所述预分离塔底产物22经进出料换热器208换热后与补充氢气2混合,然后依次经过1#换热器102和1#加热器103,得到反应进料5,送入反应器101;

44.b)所述反应进料5在所述反应器101中进行异构化反应,得到反应产物6,所述反应产物6依次经过1#换热器102、空冷器104和/或1#冷却器105后送至气液分离罐106,分离出气相产物16和液相产物10;以及

45.c)所述液相产物10经过2#换热器108换热后,送入稳定塔107,得到稳定塔顶产物和稳定塔底产物12;

46.所述稳定塔底产物12作为产品外送或部分返回预分离塔207。

47.根据本发明,优选地,反应进料5经过气液分布器201后,送入催化剂床层202进行异构化反应,在出口收集器203得到反应产物6。

48.根据本发明,优选地,所述预分离塔顶产物经过4#冷却器209冷却后,送入2#气液分离罐211进行气液分离,顶部得到预分离气相产物25送出装置,底部得到预分离异构化产物24送出装置或部分返回预分离塔207。

49.根据本发明,优选地,所述反应产物6经过1#换热器102与混氢轻烃3换热后,得到1#降温产物7,所述1#降温产物7经过空冷器104得到2#降温产物8,所述2#降温产物8再经过1#冷却器105冷却得到3#降温产物9,所述3#降温产物9送至气液分离罐106。

50.根据本发明,优选地,所述液相产物10经过2#换热器108换热后,得到稳定塔进料11,送入稳定塔107。

51.根据本发明,优选地,所述预分离塔底产物22经过进出料换热器208与循环稳定塔底产物26换热后,得到预分离塔底换热后产物23,所述预分离塔底换热后产物23一部分经过3#加热器210加热后返回预分离塔207,另一部分与补充氢气混合,得到混氢轻烃3,经过1#换热器102与反应产物6换热后,得到预热轻烃4,再经过1#加热器103加热,得到反应进料5。

52.根据本发明,优选地,所述预分离塔底换热后产物23和所述补充氢气2采用高效气液混合器302进行混合,所述高效气液混合器302内部采用折流内件303和/或筛孔内件304。

53.本发明中,为了强化轻烃分子与氢气的均匀混合,达到提高反应转化率的目的,预分离塔底换热后产物23和补充氢气2混合采用高效气液混合器302,该混合器内部可以采用折流内件303和/或筛孔内件304,见图2、图3所示。

54.根据本发明,优选地,所述稳定塔底产物12部分经过2#换热器108与所述液相产物10换热后,再经过进出料换热器208与预分离塔底产物22换热,送至预分离塔207;另一部分再分成两部分,一部分经过2#加热器110加热后返回稳定塔107,另一部分作为异构化产品13;所述稳定塔顶产物经过3#冷却器109冷却后,送入1#气液分离器111,分离得到稳定塔顶液体产物14和稳定塔顶气体产物15,所述稳定塔顶液体产物14送出装置或部分返回稳定塔107,所述稳定塔顶气体产物15和所述气相产物16任选地与补充氢气2混合后,经过压缩机301升压得到升压氢气17。

55.本发明中,稳定塔顶气体产品和预分离塔气相产物主要成分为ch4、c2h6、c3h8等小分子烃类,通常将其作为燃料气。

56.为了降低补充氢气量,流程中设置有循环氢系统,气液分离罐106进行分离,分离出的气相产物16与补充氢气2混合后经过压缩机301升压后与预分离塔底换热后产物23一起送反应器101。本发明对压缩机选型不做要求,需要满足压力、处理能力等技术要求,压缩机是本领域技术人员所熟知的,本发明不再赘述。

57.根据本发明,优选地,所述反应器101入口氢气与轻烃的摩尔比为0.5:99.5-75:25;所述异构化反应的条件包括:反应温度100-400℃,压力为0.5-4.0mpag,液体空速为0.3-65h-1

;优选地,所述异构化反应的条件包括:反应温度250-400℃,压力为2.0-4.0mpag,液体空速为3-45h-1

。

58.下面将结合附图通过实施例来进一步说明本发明,但是本发明并不因此而受到任何限制。

59.实施例1

60.本实施例采用如图1所示装置进行,该装置包括预分离塔207、反应器101、稳定塔107;

61.所述预分离塔207设置有原料进料管线、预分离塔顶出料管线和预分离塔底出料管线,所述预分离塔顶出料管线依次与4#冷却器209和2#气液分离罐211连接,所述2#气液分离罐211的底部出料管线的至少一个分支与预分离塔207上部连接;所述预分离塔底出料管线连接进出料换热器208后分为两支,一支与新氢进料管线汇合;所述混氢气相产物管线上设置有压缩机301;然后依次与1#换热器102、1#加热器103和反应器101顶部连接;另一支连接3#加热器210后,与预分离塔207下部连接;

62.所述反应器101为一台下行式反应器,进料口设置于反应器上部,所述反应器101

内上部设置有气液分布器201,中部设置有催化剂床层202,下部设置有出口收集器203;所述反应器101底部设置有产物排出管线,所述产物排出管线依次与1#换热器102、空冷器104和/或1#冷却器105,以及气液分离罐106连接;所述气液分离罐106设置有气液分离罐顶部出料管线和气液分离罐底部出料管线;所述气液分离罐底部出料管线依次与2#换热器108和稳定塔107连接;所述稳定塔107设置有稳定塔顶产物出料管线和稳定塔底产物出料管线,所述稳定塔顶产物出料管线依次与3#冷却器109和1#气液分离罐111连接;所述1#气液分离罐111的顶部出料管线与气液分离罐106的顶部出料管线汇合成新管线,所述新管线任选地与新氢进料管线汇合;所述1#气液分离罐111的底部出料管线的至少一个分支与稳定塔107上部连接;稳定塔底产物出料管线分成两支,一支依次与2#换热器108和进出料换热器208连接后与原料进料管线汇合;另一支再分成两支,一支连接2#加热器110后与稳定塔下部连接,另一只作为产品外送管线。

63.所述直链烃支链度增加方法包括以下步骤:

64.a)直馏轻石脑油送至预分离塔207,塔顶得到预分离塔顶产物,塔底得到预分离塔底产物22,所述预分离塔顶产物22经过4#冷却器209冷却后,送入2#气液分离罐211进行气液分离,顶部得到预分离塔气相产物25送出装置,底部得到预分离异构化产物24送出装置或部分返回预分离塔207;所述预分离塔底产物22经进出料换热器208与循环稳定塔底产物26换热后,得到预分离塔底换热后产物23,所述预分离塔底换热后产物23一部分经过3#加热器210加热后返回预分离塔207,另一部分与补充氢气2混合,得到混氢轻烃3,经过1#换热器102与反应产物6换热后,得到预热轻烃4,再经过1#加热器103加热,得到反应进料5,送入反应器101;所述预分离塔底换热后产物23和所述补充氢气2采用高效气液混合器302进行混合,所述高效气液混合器302内部采用折流内件303和/或筛孔内件304;

65.b)所述反应进料5在所述反应器101中进行异构化反应,具体地,所述反应进料5经过气液分布器201后,送入催化剂床层202进行异构化反应,在出口收集器203得到反应产物6,所述反应产物6经过1#换热器102与混氢轻烃3换热后,得到1#降温产物7,所述1#降温产物7经过空冷器104得到2#降温产物8,所述2#降温产物8再经过1#冷却器105冷却得到3#降温产物9,所述3#降温产物9送至气液分离罐106,分离出气相产物16和液相产物10;所述液相产物10经过2#换热器108换热后,得到稳定塔进料11,送入稳定塔107,得到稳定塔顶产物和稳定塔底产物12;

66.c)所述稳定塔顶产物经过3#冷却器109冷却后,送入1#气液分离器111,分离得到稳定塔顶液体产品14和稳定塔顶气体产品15,所述稳定塔顶液体产品14送出装置或部分返回稳定塔107,所述稳定塔顶气体产品15和所述气相产物16任选地与补充氢气2混合后,经过压缩机301升压得到升压氢气17;所述稳定塔底产物12中的一部分经过2#换热器108与所述液相产物10换热后,再经过进出料换热器208与预分离塔底产物22换热,送至预分离塔207;另一部分再分成两部分,一部分经过2#加热器110加热后返回稳定塔107,另一部分作为异构化产品13。

67.其中,反应器101入口氢气与轻烃的摩尔比为2.5:1。反应温度140℃,压力为3.3mpag,液体空速为2h-1

。稳定塔107塔底分出稳定塔底产物12不返回预分离塔207。

68.本实施例中,直链烃支链度增加反应产物与原料的对比见表1所示。从表1中可以看出,该实施例得到的直链烃支链度增加反应产物中的异构烷烃含量相比原料中的异构烷

烃含量有较大幅度的提高。

69.表1性能对比表

[0070] 原料实施例1原料直馏轻石脑油直链烃支链度增加反应产物组成,w%

ꢀꢀ

正构烷烃41.416.2其中:正丁烷0.40.2正戊烷2914正己烷122异构烷烃41.273.3其中:异丁烷0.20.3异戊烷2443异己烷1730环烷烃1310苯2 c7烃2.40.5合计100100异构化率 68.3%辛烷值ron7181

[0071]

实施例2

[0072]

本实施例的装置与实施例1装置的区别在于,采用两台尺寸相同的反应器对称并联设置。本实施例与实施例1直链烷烃支链度增加方法的步骤区别在于,直馏轻石脑油经过1#加热器103升温后,分两股进入下行式反应器,稳定塔底产物12分出20%经过2#换热器108与液相产物10换热后得到循环稳定塔底产物26,送入预分离塔207。产品辛烷值ron较实施例1能提高约3个单位。

[0073]

本实施例主要应用于特定规模下,当采用单台反应器时其内径过大,超出了当下设备加工水平或受运输限制,需要将一台反应器拆分成两台反应器的情形。

[0074]

实施例3

[0075]

本实施例与实施例1装置相同。本实施例与实施例1直链烷烃支链度增加方法的步骤区别在于,稳定塔底产物12分出60%经过2#换热器108与液相产物10换热后得到循环稳定塔底产物26,送入预分离塔207。本实施例中可以进一步提高直链烃的异构化率,异构化率达到90%。产品辛烷值ron较实施例1能提高约7个单位。

[0076]

本发明提出的直链烷烃异构化方法采用临氢催化方法,使用气液高效混合器及下行式反应器;反应器入口设置进料分配器,底部设置出口收集器,提高了异构化反应效率。

[0077]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0078]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可

能的组合方式不再另行说明。

[0079]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1