一种焦炉装煤作业时防止上升管盖冲开的方法与流程

1.本发明涉及焦炉装煤车的装煤作业技术,更具体地说,涉及一种焦炉装煤作业时防止上升管盖冲开的方法。

背景技术:

2.装煤车是焦炉四大车之一,其主要职责是将煤塔中的煤料受入到装煤车上的煤斗内,然后装煤车走行之计划装煤炉号,通过取盖机、下煤套筒、螺旋给料器等动作,将煤斗内装入煤装入到相应的碳化室内,进行干馏。无烟气外排装煤系统改变了以往顶装焦炉的粗放式装煤方式,通过装煤套筒与碳化室加煤口炉圈的密切结合、装煤作业时1#~5#加煤操作方式优化、焦炉上升管盖保压等技术的实施,实现装煤车装煤作业烟气无外排。

3.装煤车在煤塔受满煤后,走行到相应的炭化室上,通过装煤车上的5个车载煤斗,以及煤斗底部设有的放煤用圆盘给料器,分别从5个加煤口将煤均匀地装入到隔绝空气的焦炉炭化室内。在5个圆盘给料器进行装煤的同时,由于炭化室内处于1000℃的高温,因此大量的荒煤气和烟尘等可燃气体会从炭化室的加煤口中冒出,其中的30~40%通过设置在桥管上的高压氨水抽吸送入集气管,至化产处理,60~70%通过地面集尘装置进行净化处理,以达到无烟装煤的目的,保护生产环境。但在实际生产作业过程中,由于装煤除尘风机的老化导致吸力的波动、高压氨水泵的异常,使得装煤作业过程中的烟气外排非常严重,存在很大的环境安全风险。

4.现有对焦炉装煤车的改造为全封闭型装煤车、配套上升管系统远程控制投入使用,该全封闭装煤工艺取消了地面装煤除尘,6米焦炉炭化室单孔装煤量在31吨左右,含水12%左右的湿煤要在2分钟以内快速装入到碳化室内,装入的粉煤快速接触超过1200℃的高温炭化室墙面,瞬间产生大量荒煤气,全部通过高压氨水喷射产生的负压抽吸至集气管内送往化工。

5.该装煤车系统投运后,由于取消了装煤除尘,装煤过程中产生的烟气全部通过安装在桥管上的高压氨水喷嘴喷射氨水产生的负压吸入集气管,但装煤车在装煤时经常发生上升管盖冲开荒煤气外逸、加煤口冒黑烟等影响环保的事件,延长装煤时间、少装煤等也没有明显好转,严重影响清洁、高效生产。

技术实现要素:

6.针对现有技术中存在的上述缺陷,本发明的目的是提供一种装煤作业时防止上升管盖冲开的方法,实现6米顶装焦炉装煤车在装煤作业过程中无烟气外排、加煤口无冒烟冒火,上升管盖不会被冲开而引起的荒煤气外溢现象。

7.为实现上述目的,本发明采用如下技术方案:

8.一种焦炉装煤作业时防止上升管盖冲开的方法,包括以下五个方面:

9.一、在装煤作业开始到下一炉装煤作业前对上升管水封盖气缸进行保压;

10.二、改动第一至第五螺旋给料器的启动顺序和调整给料螺旋速度;

11.三、改变第一至第五装煤车每一辆的下煤套筒与加煤口的炉圈之间的配合面;

12.四、调整桥管上的高压氨水喷嘴的喷洒方式;

13.五、调整上升管的水封座内水封高度。

14.较佳的,所述第一方面进一步包括:

15.当焦炉中控接收到上升管盖、桥管翻板的开度超过75%、氨水喷嘴切换至高压的信号后,将所述上升管水封盖气缸中继电器的常闭点短接,使得电磁阀的关位置线圈不断电,通过所述焦炉中控持续保持所述上升管水封盖关闭的信号输出,所述电磁阀不会泄气,所述上升管水封盖关闭、气缸持续有压力;

16.当下一炉进行装煤前,将本炉的所述氨水喷嘴切换至低压,所述焦炉中控停止所述上升管水封盖关闭的信号输出,所述电磁阀的两侧线圈不得电,实现泄压,所述上升管水封盖气缸内的压缩空气通过所述电磁阀排出。

17.较佳的,所述第二方面进一步包括:

18.所述第一至第五螺旋给料器按照第五-第三-第一-第四-第二的顺序启动,各螺旋给料器间隔2秒启动;

19.装煤进程中给料螺旋速度调整,在装煤量达到30%时,对各加煤口所述第一至第五螺旋给料器的螺旋给料速度进行调整,当装煤量达到85%时发出平煤指令,使平煤指令发出时5个煤斗内的余煤量偏差保持在0.5t以内,平煤完毕各加煤口同时停止装煤。

20.较佳的,所述第三方面进一步包括:

21.将所述装煤车的下煤套筒的下缘加工成弧形曲线;

22.将所述加煤口的炉圈的边缘加工成与所述弧形曲线相适配的锥形线。

23.较佳的,所述第四方面进一步包括:

24.将所述氨水喷嘴更换为弧状雾化喷洒的喷嘴。

25.较佳的,所述第五方面进一步包括:

26.每辆所述装煤车的下煤套筒位置安装压力检测装置,当前两个所述压力检测装置均测定到炭化室内压力为-300pa以下时,开始装煤作业;

27.将所述上升管的水封水位调整至160mm。

28.本发明所提供的一种焦炉装煤作业时防止上升管盖冲开的方法,提供一种在焦炉集气管保持正压状态下、通过高压氨水产生负压吸力,全封闭装煤车焦炉装煤作业时防止上升管盖冲开的方法,通过装煤车下煤导套和加煤口炉圈的密切接触、精细化装平煤控制、实现装煤作业过程中无烟气外逸,炉顶区域环境面貌极大改善,保持了高负荷生产条件下的清洁生产,产生较大经济效益和社会效益。同时,焦炉炉顶工和装煤车操作人员的劳动强度下降。实现了绿色钢铁,城市与钢厂环境的和谐发展。

附图说明

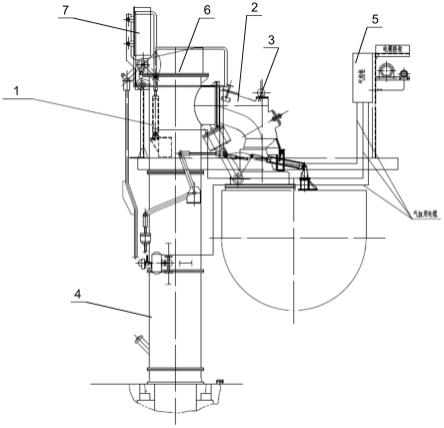

29.图1是本发明方法中上升管、桥管的示意图;

30.图2是本发明方法中下煤套筒的下缘与加煤口的炉圈之间的配合面的示意图。

具体实施方式

31.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本

发明的技术方案。

32.结合图1所示,本发明所提供的一种焦炉装煤作业时防止上升管盖冲开的方法,包括以下五个方面:

33.一、在装煤作业开始到下一炉装煤作业前对上升管水封盖气缸1进行保压;

34.二、改动第一至第五螺旋给料器的启动顺序和调整给料螺旋速度;

35.三、改变第一至第五装煤车每一辆的下煤套筒8的下缘9与加煤口10的炉圈11之间的配合面;

36.四、调整桥管2上的高压氨水喷嘴3的喷洒方式;

37.五、调整上升管4上水封座6内的水封水位。

38.上述第一方面进一步包括:

39.通过更改现场上升管气控柜5内线路,当上升管气控柜5中焦炉中控接收到上升管盖7、桥管翻板的开度超过75%、高压氨水喷嘴3切换至高压的信号后,将上升管水封盖气缸1中继电器的常闭点短接,使得电磁阀的关位置线圈不断电,通过焦炉中控持续保持上升管水封盖气缸1的关闭信号输出,电磁阀不会泄气,上升管水封盖气缸1的关闭动作持续有压力;

40.当下一炉进行装煤前,将本炉的高压氨水喷嘴3切换至低压,焦炉中控停止上升管水封盖气缸1的关闭信号输出,电磁阀的两侧线圈不得电,实现泄压,上升管水封盖气缸1内的压缩空气通过电磁阀排出,实现上升管盖7保压,确保上升管盖7在装煤时不被冲开。

41.因为刚开始为保证焦炉放散时的安全,设计考虑在上升管盖7关闭后,上升管水封盖气缸1的电磁阀在实现气缸关闭后回到中点,使得上升管水封盖气缸1泄压,处于始终能打开的状态。经过实验,认为将每组50孔炭化室中的2个上升管盖7实施保压,不让其冲开,即使焦炉发生放散现象,也不会产生安全隐患。

42.上述第二方面进一步包括:

43.第一至第五螺旋给料器按照第五-第三-第一-第四-第二的顺序启动,各螺旋给料器间隔2秒启动,装煤瞬间产生的荒煤气能顺畅导入位于炭化室一侧的集气管内。

44.同时,对下煤套筒到达“下”位置后利用油缸进行加压,使下煤套筒和炉圈充分密合。

45.同时,装煤车的给料螺旋直接高速装煤,取消先低速5秒再转高速的设置,初始装煤时的炭化室内压力由3000pa降至800pa以下。

46.装煤进程中给料螺旋速度调整,在装煤量达到30%时,对各加煤口第一至第五螺旋给料器的螺旋给料速度进行调整,当装煤量达到85%时发出平煤指令,使平煤指令发出时5个煤斗内的余煤量偏差保持在0.5t以内,平煤完毕各加煤口同时停止装煤,实现装满煤、装平煤,同时实现推焦车一杆平煤到前进端时恰好装煤结束,减少余煤拉出。

47.由于原设计装煤车第一至第五加煤口加煤顺序为第五-第四-第三-第二-第一,各自间隔2秒启动,各加煤口先低速5秒然后转高速装煤。这样导致初装入少量粉煤接触高温环境产生“煤爆”现象,碳化室压力瞬间升高到3000pa左右,通过上升管活落孔测得的最高压力在7200pa,极容易将上升管盖冲开,引起大量荒煤气外逸。

48.上述第三方面进一步包括:

49.结合图2所示,将装煤车的下煤套筒8的下缘9加工成弧形曲线,将加煤口10的炉圈

的边缘11加工成与弧形曲线相适配的锥形线。

50.如此,弧形曲线的下煤套筒8的下缘9与锥形曲线的加煤口10的炉圈的边缘11成线接触,从而实现不管在任何对接条件下,均可实现完全密切结合。在装煤车进行加煤作业前,由于对装煤车下煤套筒8在装煤时进行自动加压,因此每个煤斗的实际装入煤量和传感秤量装置显示的煤量不一致,为此,通过多次试验并得出相应比例关系曲线参数。然后对装煤车根据装入煤水分自动设定装煤量,通过程序进行1#至5#煤斗的自动分配。使5个加煤口装煤量适应炭化室不同部位的煤量,荒煤气能顺利导出,减少炭化室炉顶空间压力。

51.上述第四方面进一步包括:

52.将高压氨水喷嘴3由现有的柱状喷洒方式更换为弧状雾化喷洒的喷嘴,在不改变现有高压氨水的压力前提下,通过喷洒方式的改变,实现上升管4、桥管2处的吸力增加,上升管4根部产生的负压在-460pa以上,确保装煤作业过程中集气管对炭化室内荒煤气的吸力。

53.上述第五方面进一步包括:

54.由于上升管4的水封座6内水封水位原来设定为90mm,正常情况下可以满足装煤车装煤过程中的使用需求,但若遇到装煤车下煤套筒堵塞等异常情况,装煤车司机没有及时发现仍进行自动加煤,有时会发生上升管4的水封座6水封瞬时击穿,在上升管盖7水封位置荒煤气冒出的现象。

55.因此,一方面采取在每辆装煤车的下煤套筒位置安装压力检测装置,当前两个压力检测装置均测定到炭化室内压力为-300pa以下时,开始装煤作业,并纳入装煤车装煤作业连锁。

56.同时为避免装煤作业过程中压力的波动带来的影响,将上升管4上水封座6的水封水位调整至160mm,避免水上升管水封被击穿而引起冒烟。

57.本发明一种焦炉装煤作业时防止上升管盖冲开的方法属于一种焦炉装煤车装煤时防止瞬时产生烟气压力过高的控制技术和装置,主要用于焦炉装煤车装时的操作控制。是国内第一套6米焦炉全封闭装煤车,在装煤车进行装煤作业过程中,取消了地面装煤除尘,所有烟气全部经上升管、桥管,通过安装在桥管上的高压氨水喷射产生的吸力,将装煤作业过程中产生的烟气和荒煤气抽吸进入集气管后送入化工处理,通过多次试验,发现装煤作业受装煤车套筒密闭、装煤速度、装煤次序、平煤配合、高压氨水喷射、上升管开闭等因素影响,必须通过设备功能优化、多因素协同、关键参数优选,实现真正意义上的无烟装煤。

58.炼焦过程为炼焦煤在焦炉炭化室内隔绝空气高温干馏过程,需消耗大量的煤气,同时产生cox、nox、so2等气体,装煤及推焦过程释放多种有机物及颗粒物,能否实现清洁、高效、低耗生产,是实现城市钢铁、环境经营理念的关键所在。

59.在炼焦生产过程中,随着时间的推移,焦炉炉体损坏漏煤气、冒黄烟、结碳、装煤平煤作业过程中荒煤气等污染物外逸现象时有发生,因此减少焦炉的无组织排放是我们的首要任务。其次,焦炉作业以单元自动化为主,相互间的作业配合基本处于人工作业模式,因此焦炉自动化控制技术至关重要。因此本专利通过设备改进、操作程序化、设备优化等措施,实现装煤过程中无烟气外排,实现节能环保、清洁低耗的焦炉。

60.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变

化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1