一种含硫油井地面脱硫装置的制作方法

本发明属于石油工业含硫采油井的脱硫设备,特别是一种含硫油井地面脱硫装置。

背景技术:

1、油气田开采过程中常伴生硫化氢。硫化氢是无色、剧毒的酸性气体,对人身安全、生态环境和设备都具有高危害性。为确保人身安全、杜绝硫化氢中毒事件的发生,降低硫化氢对生产设备的危害,减少硫化氢对环境的污染,脱除采出液中的硫化氢至关重要。

2、工业上脱除硫化氢的方法很多,然而运用到原油开采过程中脱除硫化氢的方法并不多见。针对采油井伴生的硫化氢处理工艺,目前主要有两类工艺:一类是向采油井内连续灌注脱硫药剂或者是在井底预置固体缓释除硫剂,以吸收原油开采过程中产生的硫化氢。比如下述两项专利技术:专利号为cn201310170397.4公开的《油井现场硫化氢治理方法》介绍了一种直接从套管向井内投加脱硫药剂的方案,首先从套管阀门处检测硫化氢浓度,根据检测的硫化氢浓度从套管阀门向井内投加脱硫药剂。该专利方案需要从套管口向井内加药剂,需要经常开关套管,存在硫化氢泄露的风险。因此,该方案适用于套压低且含硫化氢较低的油井,且该方案采用人工加药,劳动强度大,成本高,风险大。

3、专利号为cn201510360998.0公开的《原油开采过程中脱除硫化氢的方法》的专利技术中介绍了一种井底预置脱除硫化氢装置,在作业时将固体除硫剂同步下入井底,油井生产过程中缓释的固体除硫剂与井底产出液中的硫化氢发生反应,达到脱硫效果。但是,上述方式适用于油井含硫化氢浓度较低的油井,且具有一定有效期限,超出缓释期后,将不具备脱硫效果。而在井口持续注入除硫剂的方式,由于油井深度一般都在上千米或者几千米,存在运行成本高,施工难度大、脱硫效果不佳等问题。

4、另外一类是在地面安装干法或者湿法脱硫设备,达到脱硫效果,比如下述两项专利技术:《油田单井用脱硫化氢装置及方法》的专利技术中介绍了一种油田单井用橇装小型化脱硫化氢装置及方法,采用湿法粗脱硫的方式将井口来气中的硫化氢经催化氧化后提纯制成硫磺制品,达到脱硫的目的。

5、上述装置和方法主要对采油液析出的天然气进行脱硫,未将溶解在采出液中的硫化氢处理完全,存在固定投入大,开发成本高,气体及固体危废排放的问题,很难达到新环保法的要求。

6、《一种用于油井硫化氢处理的高压管道气液反应器》的专利技术,在高压环境下使供给空气中的得氧气以溶解状态进入产出液,将气液反应转化为液液反应,提高了硫化氢处理的速度。

7、上述专利技术是将氧气注入含硫化氢的油气管道中,需要在高压环境下运行,具有一定的安全隐患;同时,氧气与硫化氢的反应量及速度难以控制,很难达到清除硫化氢隐患的效果,且多余的氧气与采出液析出的天然气相混合,降低了天然气的品质,存在一定的安全风险;上述专利技术需要提供多台制氧机、溶解氧检测器、自动检测单元等设备,投资成本高。

8、因此,需要研制地面脱硫装置,降低生产成本、提高脱除硫化氢的效果。

技术实现思路

1、本发明提供一种含硫油井地面脱硫装置,解决目前原油开采过程中脱除硫化氢工艺存在施工难度大、运行成本高和开发效益差的问题,降低生产成本、提高含硫油井脱除硫化氢的效果。

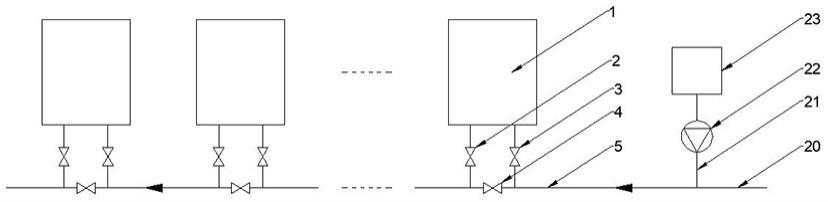

2、为解决上述技术问题,本发明采用了如下技术方案:一种含硫油井地面脱硫装置设有气液混配器,所述气液混配器的气液混配器壳体中设有分散机构和发泡机构且在气液混配器壳体中设有气液混配器出口和气液混配器入口;气液混配器之间通过气液混配器连接管线串连组成气液混配器串列并通过混配器串列连接管线组成气液混配器阵列,将气液混配器阵列固定在撬装模块底座上面成为撬装模块;气液混配器阵列设有混配器阵列入口管线和混配器阵列出口管线且在混配器阵列入口管线和混配器阵列出口管线中分别连接着撬装模块入口控制阀和撬装模块出口控制阀;所述撬装模块之间通过撬装模块连接管线串连,串连在前端的撬装模块中的混配器阵列入口管线与脱硫药剂掺入管线后方的混合液管线连接,串连在后端的撬装模块中的混配器阵列出口管线与原油外输管线连接。

3、优选的,所述撬装模块能够通过混配器阵列入口管线和混配器阵列出口管线并联在混合液管线中且在混配器阵列入口管线与混配器阵列出口管线之间的混合液管线中安装旁通阀;混合液管线的前端与脱硫药剂掺入管线在采出液管线中的三通管连接、后端与原油外输管线连接。

4、优选的,所述气液混配器中的气液混配器出口和气液混配器入口分别设置在上下两端封闭的气液混配器壳体的上部和下部;气液混配器连接管线连接在相邻的气液混配器的气液混配器出口与气液混配器入口之间。

5、优选的,所述气液混配器壳体中的分散机构设置在发泡机构的上方,所述分散机构和发泡机构均位于气液混配器入口的上方。

6、优选的,所述发泡机构是设有发泡孔的板体,发泡孔呈圆圈状排列在板体中且自板体内圈向板体外圈呈扇形排列展开;发泡机构的板体外沿与气液混配器壳体的内壁焊接。

7、优选的,所述分散机构由焊接在气液混配器壳体中的分散叶片组成,所述分散叶片是向上倾斜的螺旋状叶片且向上倾斜的角度设定在15度-30度之间。

8、优选的,焊接在所述气液混配器壳体中的分散叶片至少设有三片,所述分散叶片的内边缘焊接在中心圈环外面,分散叶片的外边缘与气液混配器壳体的内壁焊接在一起。

9、优选的,所述橇装模块中的混配器阵列入口管线和混配器阵列出口管线与混合液管线之间的连接采用带颈平焊法兰连接,所述带颈平焊法兰的密封面型为凹面并采用金属缠绕垫密封,

10、优选的,所述撬装模块中的撬装模块底座上面固定的气液混配器阵列的外面装有撬装模块外壳体;所述撬装模块中的全部部件以及混合液管线和旁通阀门均采用耐硫钢材制造并经过正火处理。

11、优选的,所述气液混配器阵列中的气液混配器的数量根据现场生产的需求连接安装;安装所述撬装模块外壳体后的橇装模块的高度和宽度能够满足车辆运输的要求;含硫油井全密闭地面脱硫装置中连接的橇装模块1能够是一个或者是一个以上。

12、与现有采油井的脱硫设备相比,本发明具有以下显著的使用效果: 1、本发明能够由多个橇装模块通过橇装模块串连组成或者将多个橇装模块通过旁通阀门并联组成,根据现场生产需求可包含一个或多个橇装模块。尤其是将多个橇装模块通过旁通阀门并联在旁通管线中的实施方式,不仅连接方便而且便于维修和橇装模块的组配。

13、2、本发明中的气液混配器阵列与橇装底座通过焊接或螺栓连接组合在一起,便于移动和吊装。橇装模块外壳体与橇装底座连接,能够起到防雨、防尘的作用,同时使得生产现场整洁美观,大幅提高了文明生产的效果。

14、3、本发明中的气液混配器主要由混配器壳体、发泡机构和分散机构组成。气液混配器壳体的上下两端封闭,发泡机构和分散机构固定在气液混配器壳体内。发泡机构可以起到分散发泡的作用和气液分离的作用,使硫化氢与脱硫药剂充分接触。分散机构内的分散叶片是螺旋叶片,可以延缓气泡融和,提高脱硫药剂与硫化氢的反应速度。

15、4、整套全密闭地面脱硫装置均采用抗硫效果好的钢材制造,同时均经过热处理且为正火状态,具有良好的抗硫性能,能够有效延长本发明的使用寿命。

16、5、本发明的脱硫原理为,油气混合流体在进入本发明装置前先与脱硫药剂混合,再经过混合液管线进入各个橇装模块。混合流体流经橇装模块内的各个气液混配器,并通过各个气液混配器内的发泡机构发泡,再流经分散机构对混合流体进行自然搅拌,有效提高了混合流体中硫化氢与脱硫药剂的反应速度。多个气液混配器通过串连形成气液混配器串列和气液混配器阵列形成撬装模块,再经过多个撬装模块的串连或并联,有效地延长了油流通道,使液气充分混合,提高了脱硫药剂与硫化氢的反应速度和反应效率,对采出液达到很好的脱硫效果,整个反应过程全密闭使用,安全可靠。

17、6、本发明装置的结构单元更加紧凑、合理,能够有效去除油井产出流体中含有的硫化氢,脱硫装置实现全密闭运行,使用安全、高效、环保。

18、7、本发明装置为撬装组配,可以减小地面基建投资,提高开发效益,每个撬装模块均配有撬装模块底座和撬装模块外壳体,吊装方便。能够模块化生产,根据油井的生产能力组合连接;本装置的外形尺寸能够满足车辆运输要求,便于运输,使用方便。

19、综上所述,本发明解决了目前原油开采过程中脱除硫化氢工艺存在的施工难度大、运行成本高和开发效益差的问题,能够实现高含硫油井安全、高效地脱硫生产,提高了原油开发效益,具有显著的使用效果并能产生很好的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!