一种皂脚两级加氢制备液体燃料的方法

1.本发明属于皂脚回收再利用技术领域,具体涉及一种皂脚两级加氢制备液体燃料的方法。

背景技术:

2.随着工业化、现代化和全球化的不断发展,全球对于能源的需求量急剧增加,据统计,2020年全球能源消耗量达556.63艾焦,预计到2050年将增长12.3%。然而,现今全球能源消耗的80%多来源于濒临枯竭的化石能源。此外,化石能源的广泛消耗也造成酸雨、臭氧层破坏和全球气候变暖等诸多亟待解决的环境问题。据统计,2019年化石能源使用产生的二氧化碳排放量占全球总排放量的64%。因此,为了应对日益枯竭的能源问题和影响生存的环境问题,需要寻找最佳的替代燃料。生物质因兼具可再生性和碳中性而被广泛关注,预计到2050年全球生物质将占最终能源消耗量的18%,由生物质生产的生物燃料也因可持续和环境友好而被予以重任,预计2050年27%的运输燃料(包括汽油、柴油和航煤)将被生物燃料取代。在诸多生产原料中,废弃油脂类生物质因能量密度高、不与人争粮和不与粮争地等优点而成为研究热点。

3.皂脚是植物油精炼过程中产生的一种下脚料,为废弃油脂类生物质,是由脂肪酸盐和中性油为主要组成的肥皂胶体,产量占植物油的5%-10%。随着食用油需求量的增加,我国年产皂脚近500万吨,然而除了少量被用作合成洗涤剂、生产饲料和制备酸化油外,大量皂脚未被利用而废弃,造成了资源浪费和环境污染。因此,皂脚已成为亟待回收再利用的资源。一个有前途的再利用方法是利用皂脚生产生物燃料,因为它可以缓解环境污染和化石能源枯竭的问题。目前从皂脚生产生物燃料已开发了多种技术,包括酯交换法、加氢处理和热解等。皂脚的酯交换法和加氢处理均需进行一步预处理,即将皂脚酸化为酸化油,再对酸化油分别进行酯交换和加氢处理。发明专利cn 103820224 a公开了一种生物柴油及其制备方法,该方法先将皂脚酸化为酸化油,再在催化剂的作用下将酸化油与甲醇进行甲酯化和酯交换反应制备出高品质生物柴油。然而,酯交换法极度消耗甲醇,还会产生废弃物甘油,也因生物柴油氧含量高、冷流性能差等缺点而限制了进一步的发展。发明专利cn 107118791 a公开了一种以皂脚为原料制备烷烃型生物柴油的方法,该方法先将皂脚酸化为酸化油,再对酸化油进行催化加氢处理制备出高品质烷烃型生物柴油。然而,酸化油加氢是在高压(>1mpa)的反应釜内进行间歇式反应,并需要有机溶剂溶解油脂以增加反应体系流动性,具有工艺条件苛刻、催化剂易失活、易致污染和生产效率低等缺点。

4.为了解决上述油脂加氢出现的问题,研究者通过采用多级反应器连续式反应、引入循环物和提高催化剂稳定性等方式优化油脂加氢脱氧工艺。发明专利cn106281401b公开了一种利用废动植物油脂生产航空生物燃料的方法,该方法先对废弃油脂进行预处理以去除杂质、降低酸值,再在循环精制油与新鲜原料质量比为1∶1~8∶1、压力为3-15mpa的工艺条件下进行加氢脱氧反应,之后再在加氢转化单元进行裂化和异构化制备了c15~c18的烷烃。发明专利cn107974266b公开了一种由废弃油脂生产航空燃料组分的方法,该方法先对

废弃油脂进行甲酯化生成脂肪酸甲酯,此过程可降低废弃油脂的酸值、去除杂质,之后将精甲酯在1.0~10.0mpa压力、精甲酯与循环液相物料质量比为1∶2~1∶6的加氢处理反应单元进行加氢脱氧反应,产物再在加氢转化反应单元进行加氢裂化制得烷烃。发明专利cn103059901b公开了一种动植物油脂制备柴油组分或喷气燃料组分的方法,该方法先将油脂经由多个催化剂床层组成的第一加氢反应器进行加氢脱氧反应获得c8~c24的正构烷烃,加氢脱氧压力为1-7mpa,循环油与原料体积比小于2:1,之后产物再经第二加氢反应器进行加氢裂化和异构获得喷气式燃料。综上可知,现今油脂加氢脱氧工艺主要有两种缺陷,一是加氢脱氧反应依然在液态下进行,为了使氢气更好的溶解在油脂中需要很高的压力,反应时间也长,使得反应条件苛刻。二是加氢脱氧催化剂不稳定。对油脂进行预处理、甲酯化,是为了防止杂质造成催化剂的失活。加氢脱氧过程中设计多层催化剂、增加循环比,也是为了提高催化剂的稳定性,使得工艺可以长周期运行。虽然如此,催化剂依然面临失活的危险。

5.热解是指油脂在厌氧高温下裂解成小分子化合物,包括有机液体产品、气态化合物、水和焦炭。催化热解是在催化剂下进行热解,可降低液体产物氧含量。发明专利cn 112410118 a公开了一种废弃油脂或皂脚的热化学预处理方法,该方法先将皂脚酸化为酸化油,再对酸化油进行催化裂解制备出产率较高的裂解油,具有裂解效率高、产物杂元素含量较低等优点,但仍含有6.78%以上的氧含量。发明专利cn 107903931 a公开了一种微波辅助双床层共催化快速热解大豆皂脚制备富烃生物油和生物炭的方法,该方法直接将催化剂与皂脚混合分成双床层,在微波辅助下进行共催化热解制备出富烃生物油,具有生物油产率高、烃类含量高的优点,但是生物油中仍然含有少量含氧化合物。由此可知,现今油脂催化裂解工艺仍然存在一些问题。首先,油脂催化裂解可在一定程度上降低液体产物氧含量,但其中依然含有氧,使得液体燃料热值低、储存性能不稳定。其次,反应过程中工艺本身会以脱羰、脱羧、脱水的形式去除氧,增加气体和焦碳产量,降低液体碳的回收率。最后,工艺本身大都属于原位催化裂解,热解和催化重整在同一个温度下进行,限制了催化重整温度的优化,油脂中的无机组分以及催化裂解形成的焦炭也很容易造成催化剂的失活。

6.为了获得高品质的液体燃料,研究者将上述两种工艺结合在一起,在两个反应器内依次进行油脂的催化裂解和催化加氢脱氧。发明专利cn102746871b公开了一种从生物性油脂制备燃料的新颖方法,该方法先对生物油脂进行催化裂化脱氧反应,再对产物进行催化加氢脱氧反应,制造出与由原油精炼所得燃料组分相当的清洁燃料。发明专利cn103468300a公开了一种动植物油脂催化裂化加氢生产清洁燃料的工艺方法,该方法依次对油脂进行催化裂化反应、催化加氢反应,然后进入精馏塔中切分为各种生物燃料。这种工艺虽可获得品质较好的液体燃料,但是该工艺依然存在两个反应器单独工作时遇到的问题。此外,两个反应器之间还需要产物分离、冷凝等步骤,流程繁琐。

7.总而言之,对于油脂加氢脱氧制备液体燃料的现有工艺,都是进行液态加氢脱氧反应,需要高压的反应环境,反应条件苛刻;此外,工艺本身也造成催化剂稳定性差,难以长周期运行。对于油脂催化裂解制备液体燃料的现有工艺,依然存在产物油品差、液体碳回收率低以及催化剂易失活的问题。对于催化裂解和催化加氢脱氧相结合的现有工艺,除了存在单独运行时的问题,还存在流程繁琐的问题。

技术实现要素:

8.针对现有技术中存在的问题,本发明要解决的技术问题在于提供一种皂脚两级加氢制备液体燃料的方法,具有工艺反应条件温和,流程简便,液体燃料不含氧、质量高,催化剂稳定性得到提高的优点,解决皂脚加氢脱氧制备液体燃料现有工艺因液态加氢脱氧反应造成的反应条件苛刻、催化剂易失活的问题,解决皂脚催化裂化制备液体燃料现有工艺存在产物油品差、液体碳回收率低以及催化剂易失活的问题。

9.为了解决上述问题,本发明所采用的技术方案如下:

10.一种皂脚两级加氢制备液体燃料的方法,采用串联两级反应器,在一级反应器内对皂脚进行加氢热解,在二级反应器内对热解挥发产物进行催化加氢脱氧反应,最终得到液体燃料;加氢脱氧催化剂为25%ni/al2o

3-sio2(25%指的是ni的负载量)、10%ni/al2o3(10%指的是ni的负载量)、5%pt/al2o3(5%指的是pt的负载量)、5%pd/c(5%指的是pd的负载量)或10%ni/lacoo3(10%指的是ni的负载量)中的任一种。

11.所述皂脚两级加氢制备液体燃料的方法,包括以下步骤:

12.(1)将加氢脱氧催化剂装入石英管中,并将石英管装填至二级反应器中;将皂脚装入样品瓶中,并将样品瓶装填至进样口中;将载气、反应气与反应装置连通,载气经过样品装填处对串联两级反应器中的一级反应器和二级反应器吹扫3-7min;

13.(2)切换为反应气继续对串联两级反应器中的一级反应器和二级反应器吹扫10-15min,设定一级反应器和二级反应器的反应温度和压力,开启加热对一级反应器和二级反应器进行加热;

14.(3)待反应器温度和压力达到设定值时,将装有皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物随反应气进入二级反应器进行催化加氢脱氧反应,反应结束后得到液体燃料。

15.所述皂脚两级加氢制备液体燃料的方法,载气为氦气或氢气,反应气为氢气;反应气或载气流量为70-160ml/min。

16.所述皂脚两级加氢制备液体燃料的方法,一级反应器设定温度为450-600℃,二级反应器的设定温度270-350℃,压力为1-20bar。

17.所述皂脚两级加氢制备液体燃料的方法,皂脚与加氢脱氧催化剂的质量比为3∶5-1∶4。

18.所述皂脚两级加氢制备液体燃料的方法,一级反应器设定温度为550℃,二级反应器的设定温度300℃,压力为2.5bar。

19.所述皂脚两级加氢制备液体燃料的方法,加氢脱氧催化剂为5%pd/c,皂脚与催化剂的质量比为1:4。

20.所述皂脚两级加氢制备液体燃料的方法,皂脚为椰子油、花生油、棕榈油、菜籽油、大豆油或牡丹籽油皂脚中的一种或几种的混合物。

21.有益效果:与现有的技术相比,本发明的优点包括:

22.(1)本发明在一级反应器内进行皂脚的初级加氢热解,得到的挥发分产物直接进入二级反应器内进行气相催化加氢脱氧反应,加氢热解工艺和催化加氢脱氧工艺互不影响,可根据反应需要对两个工艺条件进行调整以获得最佳的反应条件。皂脚通过加氢热解工艺调控可减少永久性气体生成,再进行催化加氢脱氧工艺调控可抑制脱羧和脱羰反应,

提高液体产物碳回收率。加氢热解获得的气相产物可与氢气均匀混合从而更容易在加氢脱氧催化剂上进行加氢脱氧反应,本发明可在低压下实现较优的脱氧效果,具有反应条件温和、耗氢少、脱氧效果好等优点。

23.(2)本发明加氢脱氧催化剂可重复使用,稳定性大大提高。本发明两级加氢属于加氢热解和非原位催化加氢脱氧模式,皂脚的杂质不会进入二级反应器,避免了催化剂的中毒。此外,反应器内氢气可对热解产物反应性中间体进行饱和,防止中间体的聚合,避免催化剂上焦炭的生成,提高了催化剂的稳定性。

24.(3)本发明流程简便,不需设计多层催化剂和循环物,也无需经过皂脚预处理、产物分离、冷凝收集等步骤,皂脚热解挥发产物直接进入二级反应器中进行催化加氢脱氧反应,杂质和固体产物留在一级反应器内。

25.(4)本发明制备的液体燃料组分为c5-c19的正构烷烃,可馏分出生物汽油、生物航煤和生物柴油,可与运输燃料以任意比例混合。该液体燃料无含氧产物,产率最高可达86%。

具体实施方式

26.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。本发明皂脚两级加氢制备液体燃料是在微型反应器(rx3050tr,日本frontier laboratories)与气相色谱-质谱联用设备上进行。

27.对比例1

28.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

29.(1)将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以120ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫4min;

30.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫10min,随后通过电脑端设定一级反应器温度500℃,二级反应器温度300℃,反应压力2bar,此时反应器开始升温升压;

31.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行无催化的加氢反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

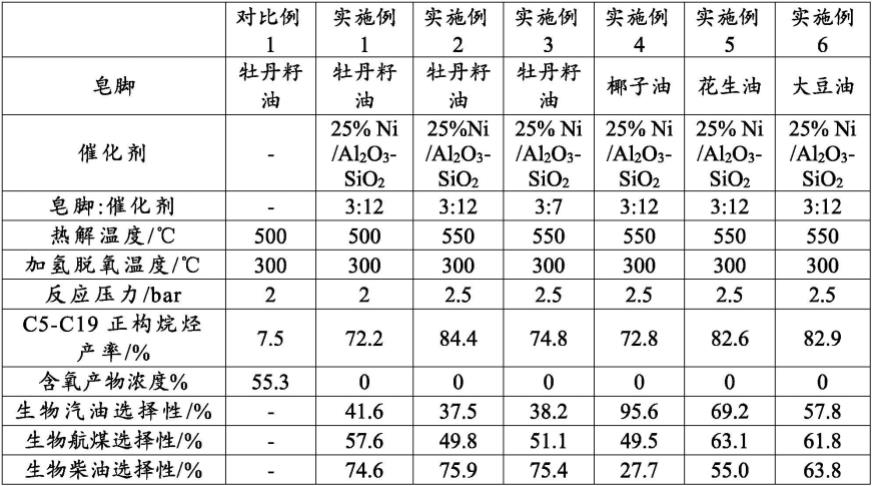

32.由表1可知,在无加氢脱氧催化剂的条件下,牡丹籽油皂脚经两级加氢反应制备的液体燃料中含氧产物浓度为55.3%,c5-c19的产率仅为7.5%;表1中没有统计生物汽油选择性、生物航煤选择性、生物柴油选择性三项数据结果,是由于c5-c19的产率太低,探究其生物柴油、生物汽油、生物航煤的选择性没有意义。

33.实施例1

34.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

35.(1)将12mg 25%ni/al2o

3-sio2催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以120ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫

4min;

36.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫10min,随后通过电脑端设定一级反应器温度500℃,二级反应器温度300℃,反应压力2bar,此时反应器开始升温升压;

37.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

38.由表1可知,在25%ni/al2o

3-sio2催化剂催化下,牡丹籽油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为72.2%;其对于生物汽油(c5-c12正构烷烃)的选择性为41.6%,对于生物航煤(c8-c16正构烷烃)的选择性为57.6%,对于生物柴油(c10-c19正构烷烃)的选择性为74.6%。

39.实施例2

40.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

41.(1)将12mg25%ni/al2o

3-sio2催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以140ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫3min;

42.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫13min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

43.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

44.由表1可知,在25%ni/al2o

3-sio2催化剂催化下,牡丹籽油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为84.4%;其对于生物汽油的选择性为37.5%,对于生物航煤的选择性为49.8%,对于生物柴油的选择性为75.9%。

45.实施例3

46.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

47.(1)将7mg 25%ni/al2o

3-sio2催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以150ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫5min;

48.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫14min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

49.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反

应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

50.由表1可知,在25%ni/al2o

3-sio2催化剂催化下,牡丹籽油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为74.8%;其对于生物汽油的选择性为38.2%,对于生物航煤的选择性为51.1%,对于生物柴油的选择性为75.4%。

51.实施例4

52.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

53.(1)将12mg 25%ni/al2o

3-sio2催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg椰子油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以140ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫7min;

54.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫11min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

55.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有椰子油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

56.由表1可知,在25%ni/al2o

3-soo2催化剂催化下,椰子油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为72.8%;其对于生物汽油的选择性为95.6%,对于生物航煤的选择性为49.5%,对于生物柴油的选择性为27.7%。

57.实施例5

58.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

59.(1)将12mg 25%ni/al2o

3-sio2催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg花生油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以100ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫6min;

60.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫12min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

61.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有花生油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

62.由表1可知,在25%ni/al2o

3-sio2催化剂催化下,花生油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为82.6%;其对于生物汽油的选择性为69.2%,对于生物航煤的选择性为63.1%,对于生物柴油的选择性为55.0%。

63.实施例6

64.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

65.(1)将12mg 25% ni/al2o

3-sio2催化剂装入石英管中,并将石英管装填至二级反应器中;将大豆油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以80ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫4min;

66.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫15min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

67.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有大豆油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

68.由表1可知,在25%ni/al2o

3-sio2催化剂催化下,大豆油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为82.9%;其对于生物汽油的选择性为57.8%,对于生物航煤的选择性为61.8%,对于生物柴油的选择性为63.8%。

69.实施例7

70.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

71.(1)将12mg 10%ni/al2o3催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以70ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫7min;

72.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫10min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

73.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

74.由表2可知,在10%ni/al2o3催化剂催化下,牡丹籽油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为79.1%;其对于生物汽油的选择性为38.5%,对于生物航煤的选择性为50.5%,对于生物柴油的选择性为74.9%。

75.实施例8

76.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

77.(1)将12mg 5%pt/al2o3催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以90ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫7min;

78.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫11min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

79.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

80.由表2可知,在5%pt/al2o3催化剂催化下,牡丹籽油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为85.5%;其对于生物汽油的选择性为38.3%,对于生物航煤的选择性为50.2%,对于生物柴油的选择性为75.2%。

81.实施例9

82.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

83.(1)将12mg 5%pd/c催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以110ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫6min;

84.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫12min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

85.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

86.由表2可知,在5%pd/c催化剂催化下,牡丹籽油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为86.4%;其对于生物汽油的选择性为36.0%,对于生物航煤的选择性为49.0%,对于生物柴油的选择性为77.1%。

87.实施例10

88.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

89.(1)将12mg 10%ni/lacoo3催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以130ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫5min;

90.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫13min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

91.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

92.由表2可知,在10%ni/lacoo3催化剂催化下,牡丹籽油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为81.4%;其对于生物汽油的选择性为36.7%,对于生物航煤的选择性为49.4%,对于生物柴油的选择性为76.7%。

93.实施例11

94.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

95.(1)将5mg 5%pt/al2o3催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以150ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫4min;

96.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫14min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

97.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

98.由表2可知,在5%pt/al2o3催化剂催化下,牡丹籽油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为79.0%;其对于生物汽油的选择性为38.5%,对于生物航煤的选择性为50.5%,对于生物柴油的选择性为74.9%。

99.实施例12

100.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

101.(1)将5mg 5%pd/c催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以135ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫3min;

102.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫15min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

103.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

104.由表2可知,在5%pd/c催化剂催化下,牡丹籽油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为80.3%;其对于生物汽油的选择性为36.5%,对于生物航煤的选择性为49.4%,对于生物柴油的选择性为76.6%。

105.实施例13

106.一种皂脚两级加氢制备液体燃料的方法,包括以下步骤:

107.(1)将5mg 10%ni/lacoo3催化剂装入石英管中,并将石英管装填至二级反应器中;将3mg牡丹籽油皂脚装入样品瓶中,并将样品瓶装填至进样口中;然后引入载气氦气以115ml/min的流速经过样品装填处对串联两级反应器中的一级反应器、二级反应器吹扫5min;

108.(2)将氦气切换为氢气,并对串联两级反应器中的一级反应器和二级反应器吹扫13min,随后通过电脑端设定一级反应器温度550℃,二级反应器温度300℃,反应压力2.5bar,此时反应器开始升温升压;

109.(3)观察反应器温度和压力稳定至设定值,并且气相色谱-质谱进入工作状态后,

将装有牡丹籽油皂脚的样品瓶送入一级反应器内进行加氢热解,热解挥发产物进入二级反应器进行催化加氢脱氧反应,反应结束后得到的产品进入分离装置,经过分离柱,进入气相色谱-质谱仪进行在线分析,其结果如表1所示。

110.由表2可知,在10%ni/lacoo3催化剂催化下,牡丹籽油皂脚经两级加氢反应制备的液体燃料无含氧产物,为c5-c19的正构烷烃,产率为76.0%;其对于生物汽油的选择性为37.4%,对于生物航煤的选择性为49.8%,对于生物柴油的选择性为75.9%。

111.实施例14

112.对实施例10反应后催化剂进行回收利用,在相同反应条件下进行6次重复回用实验。催化剂的重复回用结果见表3。

113.表1对比例1及实施例1-6实验结果

[0114][0115]

表2实施例7-13实验结果

[0116][0117]

表310%ni/lacoo3催化剂重复使用结果

[0118][0119][0120]

表1、表2和表3中c5-c19正构烷烃产率、含氧产物浓度、生物汽油选择性、生物航煤选择性和生物柴油选择性的计算公式如下所示:

[0121][0122][0123][0124][0125]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1