一种削切液润滑性能提高的制备方法与流程

本发明涉及削切液制备,尤其涉及一种削切液润滑性能提高的制备方法。

背景技术:

1、削切液是一种用在金属切削、磨加工过程中,用来冷却和润滑刀具和加工件的工业用液体。削切液是由多种超强功能助剂经科学复合配合而成,同时具备良好的冷却性能、润滑性能、防锈性能、除油清洗功能、防腐功能、易稀释特点。克服了传统皂基乳化液夏天易臭、冬天难稀释、防锈效果差的的毛病,对车床漆也无不良影响,适用于黑色金属的切削及磨加工,属当前最领先的磨削产品,同时削切液各项指标均优于皂化油,它具有良好的冷却、清洗、防锈等特点,并且具备无毒、无味、对人体无侵蚀、对设备不腐蚀、对环境不污染等特点。金属削切加工液在作用时可以减小前刀面与削切屑、后刀面与已加工表面间的摩擦,通过形成部分润滑膜从而减小削切力、摩擦和功率消耗,降低刀具与工件坯料摩擦部位的表面温度和刀具磨损,可改善工件材料的削切加工性能。

2、但是目前现有的削切液制备技术仍存在制备方法简单,且原材料配方传统,导致削切液的制备成功率较低,制备出的削切液润滑性能较差的问题,因此,我们提出一种削切液润滑性能提高的制备方法用于解决上述问题。

技术实现思路

1、本发明的目的是为了解决目前现有的削切液制备技术仍存在制备方法简单,且原材料配方传统,导致削切液的制备成功率较低,制备出的削切液润滑性能较差等问题,而提出的一种削切液润滑性能提高的制备方法。

2、为了实现上述目的,本发明采用了如下技术方案:

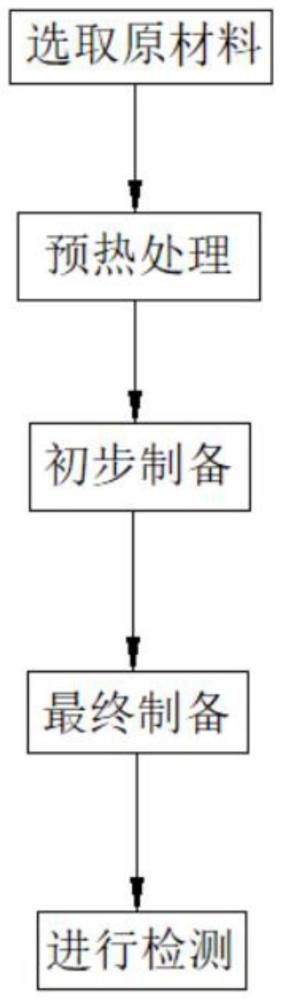

3、一种削切液润滑性能提高的制备方法,包括以下步骤:

4、s1:选取原材料:由专业人员选取制备削切液的原材料,并由专业人员按混合比例对选取的原材料进行量取;

5、s2:预热处理:由专业人员反应罐进行预热处理;

6、s3:初步制备:预热处理完成后由专业人员对量取的原材料进行初步制备合成硼胺防锈剂;

7、s4:最终制备:初步制备完成后进行最终制备获得削切液;

8、s5:进行检测:由专业人员对制备出的削切液进行检测;

9、优选的,所述s1中,由专业人员选取制备削切液的原材料,其中所述原材料包括油性剂、混合醇胺、硼酸、阴离子表面活性剂、非离子表面活性剂、防诱剂、极压抗磨剂、铜合金缓蚀剂、铝合金缓蚀剂、耦合剂、杀菌防腐剂、消泡剂和水,并由专业人员按混合比例对选取的原材料进行量取,其中所述原材料混合比例为油性剂:混合醇胺:硼酸:阴离子表面活性剂:非离子表面活性剂:防诱剂:极压抗磨剂:铜合金缓蚀剂:铝合金缓蚀剂:耦合剂:杀菌防腐剂:消泡剂:水为3:2:4:3:1:2:3:2:4:1:1:2:8,原材料量取完成后由专业人员将量取出的原材料分别放入存储罐中进行静置,所述油性剂是由石蜡基及环烷基矿物油、聚a-烯烃、合成酯类油按体积比为3:2:2混合形成,所述混合醇胺是由单乙醇胺、二乙醇胺、三乙醇胺、2-氨基-2-甲基-1-丙醇按体积比为3:2:1:1混合形成,所述阴离子表面活性剂是由辛酸、壬酸、癸酸、油酸按体积比为2:2:1:1混合形成,所述非离子表面活性剂为脂肪醇聚氧乙烯醚,所述防锈剂为石油磺酸钠、石油磺酸钡、癸二酸、月桂二酸、聚二酸、聚三酸中的一种及几种混合形成,其中石油磺酸钠成分含量占防锈剂总量的50-60%,所述铜合金缓蚀剂为苯并三氮唑及其衍生物,所述铝合金缓蚀剂为硅酸盐,所述耦合剂是由乙二醇、丙二醇、二乙二醇丁醚按体积比为1:2:1混合形成;

10、优选的,所述s2中,由专业人员反应罐进行预热处理,其中进行预热处理前先由专业人员在所述反应罐内部装设高清摄像机与红外测温仪,且所述高清摄像机与红外测温仪外部分别连接有控制器,所述控制器均与显示屏通过蓝牙进行连接,高清摄像机与红外测温仪装设完成后由专业人员打开加热器开关对反应罐进行预热处理,同时专业人员打开红外测温仪开关,由专业人员通过显示屏对反应罐内部温度进行实时监测,并通过实时监测结果进行判断,通过判断结果进行处理,其中实时监测结果显示反应罐内部温度未达到10℃则判断为预热未完成,实时监测结果显示反应罐内部温度达到10℃则判断为预热完成,且判断结果为预热未完成则继续进行预热处理,并由专业人员通过显示屏对反应罐预热温度数据进行实时监测,判断结果为预热完成则不进行处理;

11、优选的,所述s3中,预热处理完成后由专业人员对量取的原材料进行初步制备合成硼胺防锈剂,其中进行初步制备时先由专业人员将硼酸、混合醇胺、水按配方比例加入反应罐,并打开反应罐搅拌装置进行反应,其中进行反应时反应罐内部温度保持在10-35℃,且一次反应时间为30-50min,搅拌装置的搅拌速度为120-200r/min,其中一次反应完成后由专业人员通过控制器控制高清摄像机进行反应罐内部图像获取,获取完成后由高清摄像机通过控制器将获取的反应罐内部图像发送至显示屏,专业人员通过显示屏对所述获取的图像进行查看,并通过查看结果进行判断,通过判断结果进行处理,其中查看结果显示图像不存在未反应原材料影像则判断为合成成功,查看结果显示图像存在未反应原材料影像则判断为合成未成功,且判断结果为合成成功则停止反应,并关闭加热器开关,判断结果为合成未成功则进行二次反应,并在二次反应完成后获取反应罐内部图像,并由专业人员对获取的图像进行查看,通过查看结果进行判断、处理,直至判断结果显示合成成功则停止反应,并关闭加热器开关;

12、优选的,所述s4中,初步制备完成后进行最终制备获得削切液,其中进行最终制备时先将合成的硼胺防锈剂加入液体搅拌机中,并由专业人员按配方比例向所述液体搅拌机中加人量取好的油性剂、阴离子表面活性剂、非离子表面活性剂、防诱剂、极压抗磨剂、铜合金缓蚀剂、铝合金缓蚀剂、耦合剂、杀菌防腐剂和水,其中所述液体搅拌机在使用前需由专业人员进行预热处理,且进行预热处理时预热温度不低于10℃,原材料加入完成后由专业人员对所述液体搅拌机进行设置,其中进行设置时所述液体搅拌机搅拌温度为10-35℃,搅拌时间为20-30min,其中一次搅拌完成后需由专业人员对形成的混合液进行抽样检测,其中进行抽样时抽样体积:混合液总体积为1:999,抽样完成后由专业人员对抽取的样品进行检测,并通过检测结果进行分析,通过分析结果进行处理,其中检测结果显示样品中成分组成及成分比例符合原材料组成以及原材料混合比例则分析为混合均匀,检测结果显示样品中成分组成及成分比例不符合原材料组成以及原材料混合比例则分析为混合不均匀,且分析结果为混合均匀则由专业人员向所述混合液中加入量取好的消泡剂,同时搅拌5-8min获得削切液,分析结果为混合不均匀则进行二次搅拌,并由专业人员对二次搅拌完成后形成的混合液进行抽样检测,并通过检测结果进行分析,通过分析结果进行处理,直至分析结果为混合均匀则停止抽样检测,并由专业人员向所述混合液中加入量取好的消泡剂,同时搅拌5-8min获得削切液;

13、优选的,所述s5中,由专业人员对制备出的削切液进行检测,其中进行检测时检测内容包括油漆溶解检测、性能检测、质量检测、密度检测、雾化检测和甲醛检测,检测完成后由专业人员记录检测数据,并由专业人员获取现有削切液对应的检测数据,数据获取完成后由专业人员进行数据初步比对,通过初步比对结果进行判断,其中初步比对结果显示雾化检测和甲醛检测数据符合现有削切液合格标准则判断为制备成功,初步比对结果显示雾化检测和甲醛检测数据超过现有削切液合格标准则判断为制备失败,且判断结果为制备成功则由专业人员计算出削切液制备成功率,并对其余检测结果进行最终比对,并通过最终比对结果对所述制备出的削切液进行使用效果评估,评估完成后由专业人员将所述制备出的削切液进行试验,通过试验获取所述削切液使用时的摩擦系数数据,由专业人员将获取的数据与现有削切液摩擦系数数据进行对比,并通过对比结果进行计算获取所述制备出的削切液润的滑性能提升率,判断结果为制备失败则由专业人员对所述制备出的削切液进行废液处理。

14、与现有技术相比,本发明的有益效果是:

15、1、通过更新制备方法,并在制备过程中进行实时监测,提高了削切液的制备成功率。

16、2、通过设计削切液成分配方,制备出的削切液不含亚硝酸钠、酚、氯、汞的环保型削切液,并提高了制备出的削切液的润滑性能。

17、本发明的目的是通过更新制备方法,并在制备过程中进行实时监测,提高了削切液的制备成功率,同时通过设计削切液成分配方,制备出的削切液不含亚硝酸钠、酚、氯、汞的环保型削切液,并提高了制备出的削切液的润滑性能。

- 还没有人留言评论。精彩留言会获得点赞!