一种自适应谐振结构的复合消声器的制作方法

[0001]

本发明涉及汽车尾气噪声消声技术领域,具体涉及一种自适应谐振结构的复合消声器。

背景技术:

[0002]

消声器主要安装在空气动力设备的气流通道上或进、排气系统中,是阻止声音传播而允许气流通过,最终实现降低噪声的一种重要器件,由于消声器的实际消声效果,不仅与消声器的有效容积、类型、结构材料有关,而且还在一定程度上取决于发动机转速、气缸数和冲程数等。

[0003]

传统消声器采用固定结构,大多焊接在管壁上,只能固定的消除特定频率的噪声,而车用发动机所产生的噪声是随着发动机转速、负荷等工况变化而变化的,这意味着随着发动机工况的变化,原固定消声频率的消声结构消声范围必须很宽,才能满足发动机全工况的消音需求,现有的车用尾气消声器的消声频带范围窄,消声效果单一,无法随着发动机的工况自行调整消声频率,并且消声器多为单一消声结构,占用空间大,内部空间利用率较低。

技术实现要素:

[0004]

技术目的:针对现有车用发动机消声器消声频带窄,占用空间大,空间利用率低等不足,本发明公开了一种可以随着发动机工况灵活调整消声频率范围,空间利用率高的自适应谐振结构的复合消声器。

[0005]

技术方案:为实现上述技术目的,本发明采用了如下技术方案:一种自适应谐振结构的复合消声器,包括壳体,所述壳体的内部腔体包括相互分隔的谐振腔体、进气腔体和排气腔体,进气腔体位于谐振腔体和排气腔体之间,进气腔体、排气腔体上对应设置有进气管、排气管,谐振腔体和进气腔体之间设置谐振组件,谐振腔体上设有用于调整谐振腔体内部压力的限压阀和减压阀,进气腔体内部设置消音组件。

[0006]

优选地,所述进气腔体和排气腔体之间通过第一固定隔板分隔,所述第一固定隔板与壳体的内壁之间密封连接,所述进气腔体包括进气段和消音段,消音段位于进气段与第一固定隔板之间,进气管设置在进气段,消音组件设置在消音段,所述限压阀通过限压管路与进气腔体的消音段连通,减压阀通过减压管路与进气管连通。

[0007]

优选地,所述谐振组件包括用于固定谐振组件的第二固定隔板,在第二固定隔板两侧对称设置与第二固定隔板平行的活动隔板,所述活动隔板与壳体的内壁间滑动连接,第一固定隔板、第二固定隔板和活动隔板均与壳体内部腔体的形状相匹配。

[0008]

优选地,所述活动隔板与第二固定隔板在板面之间设置用于密封的波纹密封管,波纹密封管的外表面与壳体的内部贴合,所述活动隔板包括第一活动隔板和第二活动隔板,第一活动隔板和第二活动隔板的板面之间设置谐振导管,谐振导管贯穿第二固定隔板的板面,谐振导管的两端分别与第一活动隔板和第二活动隔板固定连接,谐振导管的中部

与第二固定隔板滑动连接。

[0009]

优选地,所述波纹密封管采用波纹形状的弹簧管,所述第二固定隔板、活动隔板和波纹密封管之间形成关于第二固定隔板对称的两个空腔,空腔内设置阻尼液体,第二固定隔板上设置用于阻尼液体在两个空腔之间流动的阻尼孔,所述谐振导管和阻尼孔分别在第二固定隔板上均匀分布。

[0010]

优选地,所述消音组件包括若干消音碗以及用于连通进气腔体和排气腔体的穿孔管,消音碗在消音段内沿进气方向等间隔安装,相邻消音碗之间形成反射腔体,穿孔管一端与沿进气方向最末端的消音碗连通,穿孔管的另一端穿过第一固定隔板与排气腔体连通。

[0011]

优选地,所述消音碗包括扩口端和缩口端,消音碗的扩口端和缩口端之间均匀过渡,消音碗的扩口端朝向进气方向一侧,消音碗的扩口端与壳体的内壁密封连接,消音碗的缩口端偏心设置,相邻消音碗的缩口端错位安装,穿孔管与沿进气方向最末端的消音碗的缩口端固定连接。

[0012]

优选地,所述穿孔管的穿孔率大于20%。

[0013]

优选地,所述壳体还包括与第一固定隔板平行的第一端盖和第二端盖,第一端盖位于谐振腔体所在一侧,第二端盖位于排气腔体所在一侧,减压阀和限压阀均设置在第一端盖上。

[0014]

优选地,所述第二端盖采用圆弧状的回转体形状。

[0015]

有益效果:本发明所提供的一种自适应谐振结构的复合消声器具有如下有益效果:1、本发明在谐振腔体和进气腔体之间设置谐振组件,随着发动机工况不同,谐振组件调整谐振腔体和进气腔体的容积大小,进而调整消声器的消声频带,针对发动机的工况进行分时消声,提升消声效果。

[0016]

2、本发明的谐振腔体分别通过管路与进气管和进气腔体连通,并设置用于控制管路开闭的限压阀和减压阀,可以灵活依据工况调整谐振腔体内的气体压力,进而调整各腔体的体积,满足进气消声频率的需求。

[0017]

3、本发明的谐振组件采用设置在第二固定隔板两侧的活动隔板,活动隔板和第二固定隔板之间形成空腔,空腔内设置阻尼液体,阻尼液体通过设置在第二固定隔板上的阻尼孔在空腔间流动,随着发动机工况不同,活动隔板在壳体内部移动,相较于以往通过弹簧控制活动隔板移动,设置有阻尼液体的谐振组件移动更加平稳,不会产生腔体体积突变的状况,稳定性更好。

[0018]

4、本发明谐振组件内的阻尼孔和谐振导管在谐振组件内分别对称均匀布置,保证活动隔板受力均匀,不会发生滑动时卡位现象。

[0019]

5、本发明在进气腔体内设置消音组件,消音组件包括消音碗和穿孔管,消音碗在进气腔体内等间隔分布,相邻消音碗之间形成反射腔,声波在消音碗之间反弹消声,并通过消音碗的缩口端流出,最终通过穿孔管进入排气腔体,通过多个消音碗的设计消耗声波能量,进一步降噪。

[0020]

6、本发明消音碗包括扩口端和缩口端,相邻消音碗的缩口端交错安装,增长气体流动距离,使消声通道更加曲折,提升消声效果。

[0021]

7、本发明穿孔管的穿孔率大于20%,可以有效进行扩张消声,进一步降低排气噪

声,并且穿孔管自身具有一定强度,可以作为壳体内部的加强筋,辅助进行支撑,提升整体结构强度。

[0022]

8、本发明壳体的第二端盖采用圆弧状的回转体结构,可以更好的反射从穿孔管进入排气腔体内的声波,提升排气效率。

[0023]

9、本发明整体采用可以采用金属材料制成,适用于高温气体降噪,使用范围广。

附图说明

[0024]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。

[0025]

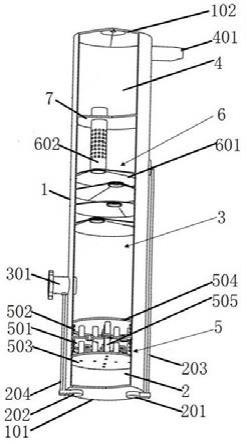

图1为本发明内部结构的剖视图;图2为本发明谐振组件的侧剖视图;图3为本发明第二固定隔板的主视图;其中1-壳体、2-谐振腔体、3-进气腔体、4-排气腔体、5-谐振组件、6-消音组件、7-第一固定隔板、101-第一端盖、102-第二端盖、201-限压阀、202-减压阀、203-限压管路、204-减压管路、301-进气管、401-排气管、501-第二固定隔板、502-波纹密封管、503-第一活动隔板、504-第二活动隔板、505-谐振导管、506-阻尼孔、601-消音碗、602-穿孔管。

具体实施方式

[0026]

下面通过一较佳实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

[0027]

如图1所示为本发明所提供的一种自适应谐振结构的复合消声器,包括壳体1,壳体1包括设置在两端用于封堵的端盖,端盖包括第一端盖101和第二端盖102,壳体1内部的腔体被分隔成谐振腔体2、进气腔体3和排气腔体4,进气腔体3上设置进气管301,为便于安装,进气管301上设置法兰连接板,排气腔体4上设置排气管401,谐振腔体2位于壳体1内靠近第一端盖101的一端,排气腔体4位于壳体1内靠近第二端盖102的一端,进气腔体3位于谐振腔体2和排气腔体4之间。

[0028]

谐振腔体2和进气腔体3之间设置用于控制两个腔体容积变化进而调整消声频率的谐振组件5,进气腔体3和排气腔体4之间设置用于分隔的第一固定隔板7,进气腔体3包括进气段和消音段,消音段内设置消音组件6,进气管301安装在进气段的壳体1侧壁上。

[0029]

如图1所示,进气腔体3内的消音组件6包括消音碗601和穿孔管602,消音碗601在进气腔体3的消音段内等间隔安装,消音碗601包括扩口端和缩口端,消音碗601的扩口端位于进气方向一侧,并且消音碗601的扩口端外缘与壳体1的内壁密封连接,消音碗601的缩口端朝向排气腔体4所在一侧,相邻两个消音碗601的缩口端错位布置,两个相邻的消音碗601之间形成反射腔体,用于声波在两个消音碗601之间多次反射,降低能量,消音碗601的数量优选4个。

[0030]

穿孔管602固定在沿进气方向最末端一个消音碗601的缩口端,亦即图1中位于最上方的消音碗601,穿孔管602一端与该消音碗601的缩口端固定密封连接,穿孔管602的另一端穿过第一固定隔板7,进入排气腔体4内,通过穿孔管602将进气腔体3和排气腔体4连通,穿孔管602的穿孔率大于20%,气体经过穿孔管602进入排气腔体4内,第二端盖102将气

体反射后经由排气管401排出壳体1,第二端盖102为了更好的反射声波设计成圆弧状的回转体结构。

[0031]

如图1、图2所示,谐振组件5包括用于固定谐振组件5的第二固定隔板501,在第二固定隔板501的板面两侧对称设置活动隔板,活动隔板的板面与第二固定隔板501平行,第一固定隔板7、第二固定隔板501和活动隔板均与壳体1内部腔体的形状相匹配并与壳体1的内壁垂直安装,其中第一固定隔板7和第二固定隔板501均与壳体1密封连接,活动隔板与第二固定隔板501的板面之间设置可伸缩的波纹密封管502,波纹密封管502的外表面与壳体1的内壁贴合,活动隔板、第二固定隔板501以及波纹密封管502构成密闭腔体,第二固定隔板501将该密闭腔体分隔成两个空腔。

[0032]

所述活动隔板包括第一活动隔板503和第二活动隔板504,第一活动隔板503位于谐振腔体2所在一侧,第一活动隔板503和第二活动隔板504的板面之间设置与第二固定隔板501滑动连接的谐振导管505,谐振导管505垂直穿过第二固定隔板501的板面,谐振导管505的两端分别与第一活动隔板503、第二活动隔板504固定连接,第二固定隔板501上设有对应的设置有用于安装谐振导管505的安装孔。

[0033]

在活动隔板和第二固定隔板501之间的空腔内放入阻尼液体,阻尼液体优选耐高温液压油,通过设置在第二固定隔板501上的阻尼孔506,阻尼液体在两个空腔内部来回流动,阻尼孔506和谐振导管505在第二固定隔板501上均匀设置,谐振导管505沿第二固定隔板501的中心成十字形交叉布置,阻尼孔506设置在第二固定隔板501上与谐振导管505呈45

°

角位置,具体分布如图3所示。

[0034]

谐振腔体2上设置有可以自由调节阈值的限压阀201和减压阀202,限压阀201和减压阀202均设置在第一端盖101上,限压阀201通过限压管路203与进气腔体3的消音段连通,限压管路203的末端位于穿孔管602所在的消音段位置,减压阀202通过减压管路204与进气管301连通,并且减压阀202和限压阀201不同时开启,限压阀201的开启压力大于减压阀202的设定值。

[0035]

本发明所提供的一种自适应谐振结构的复合消声器可以采用金属材料制成,满足高温气体消音需求,广泛适用于汽车尾气排放设备;消声器在使用时,横向或者纵向安装在汽车内部,消音器的进气管301与发动机的排气端连通,气体通过进气管301进入进气腔体3内部,为方便描述,将本发明横置放置,谐振腔体2位于左侧,排气腔体4位于右侧,当发动机高速运转时,由于气体进入流速较快,单位时间内进入气体较多,不能快速排出,且进气腔体3的容积一定,进气腔体3中的气体压力增大,第二活动隔板504右侧的压力增大,谐振腔体2和进气腔体3中压力不均衡,第二活动隔板504向左移动,第二活动隔板504与第二固定隔板501之间的空腔体积减小,阻尼液体通过阻尼孔506流入左侧的空腔,推动第一活动隔板503向左侧移动,谐振腔体2的体积减小,谐振腔体2内部的压力逐渐增大,减压阀202逐步关闭,进气腔体3的腔体增大,消声峰值向发动机高速运行工况移动,气体经过消音组件6消声以后最后通过排气腔体4的排气管401排出。

[0036]

特别的,当发动机的转速过快,谐振腔体2的压力持续增加,当压力达到限压阀201的设定值时,限压阀201打开,此时减压阀202保持关闭状态,谐振腔体2内的气体经过限压阀201和限压管路203直接进入穿孔管602所在的消音段,通过穿孔管602进入排气腔体4,通过排气管401排出。

[0037]

当发动机由高速转为低速时,限压阀201暂时维持开启状态,当谐振腔体2的压力小于限压阀201的设定值时,限压阀201关闭,由于没有足够的废气供应,随着废气被排出,进气腔体3内部的压力降低,在变速初始阶段,谐振腔体2的压力大于进气腔体3的压力,推动第一活动隔板503向右侧移动,第一活动隔板503与第二固定隔板501之间的空腔体积减小,第一活动隔板503通过谐振导管505和阻尼液体推动第二活动隔板504向右侧移动,随着第一活动隔板503的移动以及限压阀201的关闭,消声峰值向发动机低速工况移动,谐振腔体2内部的压力持续降低,当压力低于减压阀202的设定值时,减压阀202打开,将谐振腔体2与进气管301连通,部分废气通过减压管路204、减压阀202进入谐振腔体2的内部,维持谐振腔体2的压力保持稳定,直至谐振腔体2与进气腔体3的压力维持平衡,气体经过消音组件6消音后进入排气腔体4,最后通过排气管401排出。

[0038]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1