基于预设性能控制的液压型风电机组功率追踪控制方法

1.本技术涉及风力发电技术领域,具体地涉及一种基于预设性能控制的液压型风电机组功率追踪控制方法。

背景技术:

2.随着社会的发展,能源问题越来越受到全球的关注。如何进行最大功率追踪控制,使风电机组捕获的风功率最大,提高风电机组运行效率,是学界所关心的热点问题。

3.在每一种风速下,风电机组都有一条风轮特性曲线,代表风轮捕获的风功率与风轮转速之间的关系。每一条风轮特性曲线,都有一个最佳的风轮转速对应风轮捕获的最大风功率,该点即为最大风功率点。将每个最大风功率点连接,可得到最大功率曲线。如何使风电机组运行至最大功率点,即为风电机组的最大功率追踪控制。液压型风电机组的液压传动系统使用定量泵-变量马达传动系统。定量泵与风轮部分的风轮同轴相连,变量马达与发电机部分的励磁同步发电机同轴相连。通过设计一种控制方法调节变量马达排量,来控制定量泵的转速,进而控制风轮转速,使风轮达到运行风速对应的最佳转速,捕获最大的风功率。

4.基于转矩增益系数优化的风电机组最大功率点跟踪控制方法可实现多个指标对最大功率点跟踪综合影响的单一指标刻画,简化直接数量关系的构建复杂程度;在保证风能捕获效率的同时,大大降低算力资源要求。基于测量风速的风力发电机组最大风能捕获方法测量风速引入转速控制过程结合测量风速的平均值快速定位至最优转速区间,通过转速主动控制使风机快速过渡到最大功率点附近,缩短了转速寻优迭代时长,同时控制器会将寻找到的最优运行点的记录下来作为下次转速判断的依据,进一步提高了实际最佳叶尖速比的精度。

5.但是,目前鲜有关于液压型风电机组最大功率追踪控制的研究。并且,由于液压型风电机组的液压传动系统具有强非线性的特征,使用传统的近似线性化控制方法会引入较大的误差。此外,一些控制方法会带有微分项,即控制器有可能使用到加速度信号。加速度信号的引入会给系统带来噪声,并且测量加速度信号会增加整个风电机组的精度。因此,亟需提供一种液压型风电机组最大功率追踪控制方法。

技术实现要素:

6.为了克服现有技术的不足,本发明提出了基于预设性能控制原理的液压型风电机组功率追踪控制方法,通过预设性能控制避免因使用小信号线性化方法造成的控制误差,提高控制系统的控制精度;使用双曲正切函数替换控制方法中的微分项,避免控制器被高频噪声影响,提高系统的测量精度。

7.为实现上述目的,本发明所使用的解决方案为:

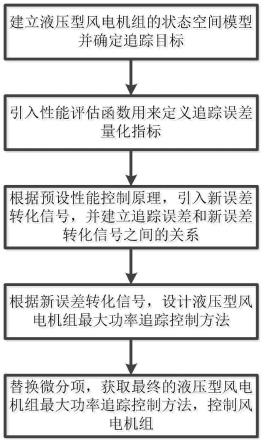

8.一种基于预设性能控制的液压型风电机组功率追踪控制方法,其包括以下步骤:

9.步骤1:建立液压型风电机组的状态空间模型并确定追踪目标;

10.根据风轮数学模型、定量泵的状态方程、比例流量阀数学模型、变量马达的状态方程和系统压力状态方程确定液压型风电机组的状态空间模型如下所示:

[0011][0012]

式中:表示定量泵转速一阶导数;b

p

表示定量泵的阻尼系数;j

p

表示定量泵的转动惯量;ω

p

表示定量泵转速实际值;d

p

表示定量泵的排量;ph表示高压管路的压力;tr表示风轮输入给定量泵的力矩;v表示有效平均风速;表示高压管路的压力一次导数;β表示油液体积弹性模量;v表示高压管路的容积也即压力影响效应的油液体积;c

t

表示泄漏系数;km表示变量马达排量梯度;ωm表示变量马达的转速;γ表示变量马达摆角;

[0013]

以定量泵转速为状态空间模型的追踪目标,追踪误差如下所示:

[0014]

e=ω

opt-ω

p

;

[0015]

式中:e表示追踪误差;ω

opt

表示定量泵转速理想值;

[0016]

步骤2:引入性能评估函数用来定义追踪误差量化指标;

[0017]

步骤3:根据预设性能控制原理,引入误差转化信号,并建立追踪误差和误差转化信号之间的关系;

[0018]

追踪误差与性能评估函数之间的关系:

[0019][0020]

式中:e(t)表示追踪误差函数;表示性能评估函数;t表示时间;m(s)表示关于s的误差转化函数,表示定义域为(-1,1)的光滑、严格递增且可逆的函数;s表示误差转化信号;

[0021]

误差转化函数m(s)的获取方法如下所示:

[0022][0023]

由追踪误差与性能评估函数之间的关系得到的误差转化信号函数如下所示:

[0024][0025]

式中:s(t)表示误差转化信号函数;

[0026]

步骤4:根据误差转化信号,设计液压型风电机组最大功率追踪控制方法;

[0027]

对步骤3中的误差转化信号函数s(t)求导,再结合步骤1中的液压型风电机组液压传动系统在并网之前的状态空间模型,确定液压型风电机组最大功率追踪控制方法如下所示:

[0028][0029]

式中:表示定量泵转速理想值一阶导数;a表示控制方法第一简化项,b表示控制方法第二简化项,c表示控制方法第三简化项,

τ表示误差转化信号函数第一替换项;k表示控制性能修正系数,用于控制变量马达摆角γ的快速性与超调量;μ表示误差转化信号函数第二替换项;

[0030]

步骤5:替换微分项,获取最终的液压型风电机组最大功率追踪控制方法,控制风电机组;

[0031]

使用鲁棒因子、双曲正切函数,替换步骤4中的微分项获取最终的液压型风电机组最大功率追踪控制方法,如下所示:

[0032][0033]

式中:b表示的上极限;tanh(sμ)表示双曲正切函数;

[0034]

根据lyapunov第二方法验证所设计的控制方法的稳定性,进一步通过最终的液压型风电机组最大功率追踪控制方法,实现对风电机组的控制。

[0035]

可优选的是,所述步骤1中的根据风轮数学模型、定量泵的状态方程、比例流量阀数学模型、变量马达的状态方程和系统压力状态方程确定液压型风电机组的状态空间模型,具体为:

[0036]

所述风轮数学模型如下所示:

[0037][0038]

式中:pr表示风轮功率;ρ表示空气密度;r表示风轮半径;ωr表示风轮转速;βr表示桨距角;c

p

(λ,βr)表示风能利用系数,其取值参考具体用户使用的液压型风电机组的风轮参数;λ表示叶尖速比系数;

[0039]

叶尖速比系数λ的获取方法如下所示:

[0040][0041]

风能利用系数c

p

(λ,βr)的获取方法如下所示:

[0042][0043]

式中:c1表示第一风能利用系数,取值为0.5176;c2表示第二风能利用系数,取值为116;c3表示第三风能利用系数,取值为0.4;c4表示第四风能利用系数,取值为5;c5表示第五风能利用系数,取值为21;c6表示第六风能利用系数,取值为0.003;λa表示叶尖速比系数与桨距角联合作用参量;

[0044]

所述定量泵的状态方程由定量泵转矩方程和定量泵的力矩平衡方程确定,获取方法如下所示:

[0045][0046]

式中:p

h1

表示定量泵进出口的压力差;η

mech,p

表示定量泵的机械效率,取值为90%;

[0047]

定量泵转矩方程如下所示:

[0048][0049]

式中:t

p

表示定量泵的转矩;

[0050]

定量泵的力矩平衡方程如下所示:

[0051][0052]

定量泵的流量连续性方程如下所示:

[0053]qp

=d

p

ω

p-c

t1

p

h1

;

[0054]

式中:q

p

表示定量泵的流量;c

t1

表示定量泵的泄漏系数;

[0055]

所述比例流量阀数学模型如下所示:

[0056]qbl

=keue;

[0057]

式中:q

bl

表示通过比例流量阀的流量;ke表示比例流量阀比例系数;ue表示电压信号;

[0058]

所述变量马达的状态方程由变量马达扭矩方程和变量马达力矩平衡方程确定,获取方法如下所示:

[0059][0060]

式中:表示变量马达的转速;km表示变量马达排量梯度;p

h2

表示变量马达进出口的压力差;η

mech,m

表示变量马达的机械效率,取值为90%;jm表示变量马达的转动惯量;bm表示变量马达的阻尼系数;t

l

表示变量马达负载力矩;

[0061]

变量马达扭矩方程如下所示:

[0062]

tm=dmp

h2

η

mech,m

=kmγp

h2

η

mech,m

;

[0063]

式中:tm表示变量马达产生的总转矩;dm表示变量马达的排量;

[0064]

变量马达力矩平衡方程如下所示:

[0065][0066]

变量马达流量连续性方程如下所示:

[0067]

qm=dmω

m-c

t2

p

h2

;

[0068]

式中:qm表示变量马达的流量;c

t2

表示变量马达的泄漏系数;

[0069]

所述系统压力状态方程由液压软管数学模型确定,获取方法如下所示:

[0070][0071]

式中:β表示油液体积弹性模量;qc表示油液压缩性导致的流量;

[0072]

液压软管数学模型如下所示:

[0073][0074]

由于风轮与定量泵直接相连,风轮转速与定量泵转速相同,即ωr=ω

p

,并将风轮转动惯量折合到定量泵转动惯量上,在额定风速以下对系统进行了控制,桨距角βr为0;建模过程中定量泵、变量马达的机械效率为定值η

mech,p

=η

mech,m

=0.9;低压管路压力为0,定量泵和变量马达的进出口压差和高压管路压力相等;

[0075]

液压型风力发电机组并网之前需要比例流量阀参与风力发电机的并网转速控制,比例流量阀位于定量泵与变量马达之间,将定量泵与变量马达之间的高压管路分为两部分,定量泵到比例流量阀之间的容腔体积为v1,比例流量阀到变量马达之间的容腔体积为v2;

[0076]

定量泵到比例流量阀之间的容腔体积v1容腔内,油液压缩产生的流量如下所示:

[0077]qc1

=q

p-q

bl

=d

p

ω

p-c

t1

p

h1-kue;

[0078]

式中:q

c1

表示v1容腔内油液压缩产生的流量;k是比例系数;

[0079]

比例流量阀到变量马达之间的容腔体积v2容腔内,油液压缩产生的流量如下所示:

[0080]qc2

=q

bl-qm=ku

e-dmω

m-c

t2

p

h2

;

[0081]

式中:q

c2

表示v2容腔内油液压缩产生的流量;

[0082]

液压型风力发电机组并网之前状态空间模型表示为:

[0083][0084]

液压型风力发电机组并网后,比例流量阀不再参与系统控制,此时定量泵出口流量不经过比例流量阀直接到达马达入口;系统由两个高压容腔变为一个,并网后高压管路容积和压力如下所示:

[0085][0086]

式中:v1表示定量泵到比例流量阀之间的容腔体积;v2表示比例流量阀到变量马达之间的容腔体积为;

[0087]

油液压缩产生的流量如下所示:

[0088][0089]

并网后系统压力状态变为1个,又因为风力发电机并网后同步发电机工作于工频转速处,而变量马达与励磁同步发电机同轴相连,因此变量马达转速为定值ωm=1500r/min,此时变量马达转速不再作为系统状态量,所以,风力发电机组并网后,系统的状态空间

方程从4个变为2个,系统阶次变为2,简化后能够确定液压型风电机组的状态空间模型。

[0090]

可优选的是,所述步骤2中的引入性能评估函数用来定义追踪误差量化指标,具体为:

[0091]

引入性能评估函数的获取方法如下所示:

[0092][0093]

式中:表示限定追踪误差的超调量;表示到达稳态时的误差域,满足l表示时间常数,满足l>1;

[0094]

根据性能评估函数确定的追踪误差量化指标为:

[0095][0096]

可优选的是,所述步骤4中对步骤3中的误差转化信号函数s(t)求导,再结合步骤1中的液压型风电机组液压传动系统在并网之前的状态空间模型,确定液压型风电机组最大功率追踪控制方法,具体为:

[0097]

对误差转化信号函数s(t)求导如下所示:

[0098][0099]

式中:表示误差转化信号一阶导数;表示追踪误差一阶导数;表示性能评估函数一阶导数;

[0100]

误差转化信号函数第一替换项μ的获取方法如下所示:

[0101][0102]

误差转化信号函数第二替换项τ的获取方法如下所示:

[0103][0104]

由于μ和τ能够通过计算得到,且当μ>0,s有界时,μ和τ也是有界的;再结合液压型风电机组液压传动系统在并网之前的状态空间模型,则误差转化信号函数s(t)的导数式能够改写为:

[0105][0106]

进一步整理能够确定液压型风电机组最大功率追踪控制方法。

[0107]

可优选的是,所述步骤5使用鲁棒因子、双曲正切函数,替换步骤4中的微分项,获取最终的液压型风电机组最大功率追踪控制方法,具体为:

[0108]

将用鲁棒因子-sgn(sμ)b代替,b是的上界,液压型风电机组最大功率追踪控制方法能够表示为:

[0109][0110]

式中:sgn(sμ)表示鲁棒因子;μ误差转化信号函数;

[0111]

再用连续双曲正切函数tanh(sμ/ε)代替sgn(sμ),tanh(sμ/ε)和sgn(sμ)之间的关系如下式所示:

[0112]

0≤|sμ|-sμtanh(sμ)≤qε;

[0113]

式中:ε表示不等式上界参数;q表示不等式上界参数的比例系数,满足q=exp(-q-1)的常数,即q=0.2758;tanh(sμ)表示双曲正切函数;

[0114]

进一步整理能够获得最终的液压型风电机组最大功率追踪控制方法。

[0115]

可优选的是,所述步骤5中根据lyapunov第二方法验证所设计的控制方法的稳定性,具体为:

[0116]

定义lyapunov函数如下所示:

[0117][0118]

式中:vs表示lyapunov函数;

[0119]

对lyapunov函数求导获得下式:

[0120][0121]

式中:表示lyapunov函数一阶导数;

[0122]

将步骤5确定的最终的液压型风电机组最大功率追踪控制方法带入进行验证,如下所示:

[0123][0124]

根据lyapunov理论,当s初始值有界,s最终会进入并维持在s的限定域ωs中,如下式所示:

[0125][0126]

式中:ωs表示s的限定域;

[0127]

即s一致最终有界,误差转化信号s有界,能够保证跟踪误差满足步骤2的性质,因此证明最终的液压型风电机组最大功率追踪控制方法是稳定的。

[0128]

本发明的第二个方面提出了基于预设性能控制的液压型风电机组功率追踪控制方法的控制系统,能够在不使用加速度信号的前提下,基于预设性能控制原理进行液压型风电机组最大功率追踪控制,所述系统包括:风轮部分、液压传动系统、发电机部分;

[0129]

所述风轮部分包括风轮、风速传感器、转速传感器、转矩传感器和第一传动轴;风轮部分的风速传感器安装在风轮附近,转速传感器与转矩传感器安装在第一传动轴上,风轮通过第一传动轴与液压传动系统的定量泵同轴刚性连接;

[0130]

所述液压传动系统包括定量泵、第一单向阀、第二单向阀、溢流阀、补油泵、油箱、安全阀、变量马达、控制器、高压管路、低压管路和比例流量阀;液压传动系统的定量泵与风轮同轴刚性连接,定量泵的吸油口从低压管路吸油,定量泵的压油口通过高压管路输出高压油;补油泵的吸油口与油箱相连,补油泵压油口分别连接第一单向阀和第二单向阀的一

段;第一单向阀的另一端连接到高压管路,第二单向阀的另一端连接到低压管路;溢流阀跨接在补油泵压油口和油箱之间;安全阀跨接在高压管路和低压管路之间;比例流量阀连接在定量泵的出油口与变量马达的吸油口之间,用于调控变量马达转速,进行并网转速控制,在本发明中,比例流量阀的阀口全开,不参与控制;变量马达的吸油口与高压管路相连,变量马达的排油口与低压管路相连,变量马达的变排量控制信号由控制器给出,控制器与风轮部分的风速传感器、转速传感器、转矩传感器相连;变量马达通过第二传动轴与发电机部分的励磁同步发电机同轴相连;

[0131]

所述发电机部分包括第二传动轴、励磁同步发电机和电网;发电机部分的励磁同步发电机通过第二传动轴与液压传动系统的变量马达同轴刚性连接。

[0132]

与现有技术相比,本发明的有益效果在于:

[0133]

(1)本发明基于预设性能控制原理,推导出液压型风电机组最大功率追踪控制方法,相对于传统的小信号线性化方法,本方法避免了只在工作点对系统进行近似线性化,提高了系统的控制精度;

[0134]

(2)本发明通过使用鲁棒因子、双曲正切函数等数学方法替换掉控制方法中含有的微分项,避免控制器被高频噪声干扰,提高了风电机组的测量信号的精度。

附图说明

[0135]

图1为本发明实施例基于预设性能控制的液压型风电机组功率追踪控制方法的控制框图;

[0136]

图2为本发明实施例的液压原理及硬件配置系统图;

[0137]

图3为本发明实施例风轮特性曲线;

[0138]

图4为本发明实施例平均风速由7m/s阶跃变化至8m/s对应的定量泵转速变化图;

[0139]

图5为本发明实施例液压型风电机组使用s4中推导出的控制方法对应的变量马达摆角的变化曲线;

[0140]

图6为本发明实施例液压型风电机组使用s5中推导出的最终的控制方法对应的变量马达摆角的变化曲线。

[0141]

1、风轮;2、第一传动轴;3、定量泵;4、第一单向阀;5、第二单向阀;6、溢流阀;7、补油泵;8、安全阀;9、变量马达;10、第二传动轴;11、油箱;12、高压管路;13、低压管路;14、控制器;15、风速传感器;16、转速传感器;17、转矩传感器;18、励磁同步发电机;19、电网;20、比例流量阀。

具体实施方式

[0142]

以下,参照附图对本发明的实施方式进行说明。

[0143]

本发明实施例提出了基于预设性能控制原理的液压型风电机组最大功率追踪控制方法,本案例基于预设性能控制原理能够避免因使用小信号线性化方法造成的控制误差,提高控制系统的控制精度;使用双曲正切函数替换控制方法中的微分项,避免控制器被高频噪声干扰,提高系统的测量精度。

[0144]

本发明实施例提供了一种基于预设性能控制的液压型风电机组功率追踪控制方法,为了证明本发明的适用性,将其应用于实例,如图1所示为本发明实施例基于预设性能

控制的液压型风电机组功率追踪控制方法的控制框图;具体包含如下步骤:

[0145]

s1:建立液压型风电机组的状态空间模型并确定追踪目标;

[0146]

根据风轮数学模型、定量泵的状态方程、比例流量阀数学模型、变量马达的状态方程和系统压力状态方程确定液压型风电机组的状态空间模型。

[0147]

风轮数学模型如下所示:

[0148][0149]

式中:pr表示风轮功率;ρ表示空气密度;r表示风轮半径;ωr表示风轮转速;βr表示桨距角;c

p

(λ,βr)表示风能利用系数,其取值参考具体用户使用的液压型风电机组的风轮参数,以某型850kw液压型风电机组参数为例;λ表示叶尖速比系数。

[0150]

由于风轮与定量泵同轴相联,因此它们具有相同的转速,即ωr=ω

p

;叶尖速比系数λ的获取方法如下所示:

[0151][0152]

风能利用系数c

p

(λ,βr)的获取方法如下所示:

[0153][0154]

式中:c1表示第一风能利用系数,取值为0.5176;c2表示第二风能利用系数,取值为116;c3表示第三风能利用系数,取值为0.4;c4表示第四风能利用系数,取值为5;c5表示第五风能利用系数,取值为21;c6表示第六风能利用系数,取值为0.003;λa表示叶尖速比系数与桨距角联合作用参量。

[0155]

由风轮数学模型可知,当风速确定时,风轮功率与风能利用系数有关,由风能利用系数的获取方法可知,风能利用系数的取值与叶尖速比系数有关,将风能利用系数获取方法对叶尖速比系数求导,可得最大风能利用系数c

p max

,并且可同时得到最佳叶尖速比系数λ

opt

。λ

opt

表示每种风速都对应一个最佳定量泵转速ω

opt

,λ

opt

具体定义式表示为:

[0156][0157]

式中:λ

opt

表示最佳叶尖速比系数;ω

opt

表示佳定量泵转速。

[0158]

由λ

opt

的具体定义式可知液压型风电机组最大功率追踪控制本质:当风速确定时,调节定量泵转速使其到达最佳定量泵转速,则可获得最佳叶尖速比系数,对应获得最大风能利用系数,使风轮捕获最大风功率。

[0159]

将风轮数学模型中的功率部分与最佳叶尖速比定义式联立,可以得到风轮捕获最大风功率与最佳定量泵转速之间的关系的表达式:

[0160]

[0161]

如图3所示为本发明实施例风轮特性曲线,在不同风速下,风轮捕获的风功率如图中的实线所示,每条实线都有对应的最大值,将这些最大值相连,可得不同风速对应的风轮捕获的最大风功率及其对应的最佳定量泵转速(如虚线所示),而虚线对应的数学表达式正是风轮捕获最大风功率与最佳定量泵转速之间的关系的表达式。

[0162]

定量泵的状态方程由定量泵转矩方程和定量泵的力矩平衡方程确定,获取方法如下所示:

[0163][0164]

式中:p

h1

表示定量泵进出口的压力差;η

mech,p

表示定量泵的机械效率,取值为90%;

[0165]

定量泵转矩方程如下所示:

[0166][0167]

式中:t

p

表示定量泵的转矩;

[0168]

定量泵的力矩平衡方程如下所示:

[0169][0170]

定量泵的流量连续性方程如下所示:

[0171]qp

=d

p

ω

p-c

t1

p

h1

;

[0172]

式中:q

p

表示定量泵的流量;c

t1

表示定量泵的泄漏系数;

[0173]

比例流量阀数学模型如下所示:

[0174]qbl

=keue;

[0175]

式中:q

bl

表示通过比例流量阀的流量;ke表示比例流量阀比例系数;ue表示电压信号;

[0176]

变量马达的状态方程由变量马达扭矩方程和变量马达力矩平衡方程确定,获取方法如下所示:

[0177][0178]

式中:表示变量马达的转速;km表示变量马达排量梯度;p

h2

表示变量马达进出口的压力差;η

mech,m

表示变量马达的机械效率,取值为90%;jm表示变量马达的转动惯量;bm表示变量马达的阻尼系数;t

l

表示变量马达负载力矩;

[0179]

变量马达扭矩方程如下所示:

[0180]

tm=dmp

h2

η

mech,m

=kmγp

h2

η

mech,m

;

[0181]

式中:tm表示变量马达产生的总转矩;dm表示变量马达的排量;

[0182]

变量马达力矩平衡方程如下所示:

[0183][0184]

变量马达流量连续性方程如下所示:

[0185]

qm=dmω

m-c

t2

p

h2

;

[0186]

式中:qm表示变量马达的流量;c

t2

表示变量马达的泄漏系数;

[0187]

系统压力状态方程由液压软管数学模型确定,获取方法如下所示:

[0188][0189]

式中:β表示油液体积弹性模量;qc表示油液压缩性导致的流量;

[0190]

液压软管数学模型如下所示:

[0191][0192]

由于风轮与定量泵直接相连,风轮转速与定量泵转速相同,即ωr=ω

p

,并将风轮转动惯量折合到定量泵转动惯量上,在额定风速以下对系统进行了控制,桨距角βr为0;建模过程中定量泵、变量马达的机械效率为定值η

mech,p

=η

mech,m

=0.9;低压管路压力为0,定量泵和变量马达的进出口压差和高压管路压力相等。

[0193]

液压型风力发电机组并网之前需要比例流量阀参与风力发电机的并网转速控制,比例流量阀位于定量泵与变量马达之间,将定量泵与变量马达之间的高压管路分为两部分,定量泵到比例流量阀之间的容腔体积为v1,比例流量阀到变量马达之间的容腔体积为v2。

[0194]

定量泵到比例流量阀之间的容腔体积v1容腔内,油液压缩产生的流量如下所示:

[0195]qc1

=q

p-q

bl

=d

p

ω

p-c

t1

p

h1-kue;

[0196]

式中:q

c1

表示v1容腔内油液压缩产生的流量;k是比例系数;

[0197]

比例流量阀到变量马达之间的容腔体积v2容腔内,油液压缩产生的流量如下所示:

[0198]qc2

=q

bl-qm=ku

e-dmω

m-c

t2

p

h2

;

[0199]

式中:q

c2

表示v2容腔内油液压缩产生的流量;

[0200]

液压型风力发电机组并网之前状态空间模型能够表示为:

[0201][0202]

液压型风力发电机组并网后,比例流量阀不再参与系统控制,此时定量泵出口流量不经过比例流量阀直接到达马达入口;系统由两个高压容腔变为一个,并网后高压管路容积和压力如下所示:

[0203][0204]

式中:v1表示定量泵到比例流量阀之间的容腔体积;v2表示比例流量阀到变量马达之间的容腔体积为。

[0205]

油液压缩产生的流量如下所示:

[0206][0207]

并网后系统压力状态变为1个,又因为风力发电机并网后同步发电机工作于工频转速处,而变量马达与励磁同步发电机同轴相连,因此变量马达转速为定值ωm=1500r/min,此时变量马达转速不再作为系统状态量,所以,风力发电机组并网后,系统的状态空间方程从4个变为2个,系统阶次变为2,简化后能够确定液压型风电机组的状态空间模型如下所示:

[0208][0209]

式中:表示定量泵转速一阶导数;b

p

表示定量泵的阻尼系数;j

p

表示定量泵的转动惯量;ω

p

表示定量泵转速实际值;d

p

表示定量泵的排量;ph表示高压管路的压力;tr表示风轮输入给定量泵的力矩;v表示有效平均风速;表示高压管路的压力一次导数;β表示油液体积弹性模量;v表示高压管路的容积也即压力影响效应的油液体积;c

t

表示泄漏系数;km表示变量马达排量梯度;ωm表示变量马达的转速;γ表示变量马达摆角。

[0210]

以定量泵转速为状态空间模型的追踪目标,追踪误差如下所示:

[0211]

e=ω

opt-ω

p

;

[0212]

式中:e表示追踪误差;ω

opt

表示定量泵转速理想值;

[0213]

s2:引入性能评估函数用来定义追踪误差量化指标;

[0214]

引入性能评估函数的获取方法如下所示:

[0215][0216]

式中:表示限定追踪误差的超调量;表示到达稳态时的误差域,满足l表示时间常数,满足l>1。

[0217]

根据性能评估函数确定的追踪误差量化指标为:

[0218][0219]

s3:根据预设性能控制原理,引入误差转化信号,并建立追踪误差和误差转化信号之间的关系;

[0220]

追踪误差与性能评估函数之间的关系:

[0221][0222]

式中:e(t)表示追踪误差函数;表示性能评估函数;t表示时间;m(s)表示关于s的误差转化函数,表示定义域为(-1,1)的光滑、严格递增且可逆的函数;s表示误差转化信号。

[0223]

误差转化函数m(s)的获取方法如下所示:

[0224]

[0225]

由追踪误差与性能评估函数之间的关系得到的误差转化信号函数如下所示:

[0226][0227]

式中:s(t)表示误差转化信号函数。

[0228]

s4:根据误差转化信号,设计液压型风电机组最大功率追踪控制方法;

[0229]

对s3中的误差转化信号函数s(t)求导如下所示:

[0230][0231]

式中:表示误差转化信号一阶导数;表示追踪误差一阶导数;表示性能评估函数一阶导数。

[0232]

误差转化信号函数第一替换项μ的获取方法如下所示:

[0233][0234]

误差转化信号函数第二替换项τ的获取方法如下所示:

[0235][0236]

由于μ和τ能够通过计算得到,且当μ>0,s有界时,μ和τ也是有界的;再结合液压型风电机组液压传动系统在并网之前的状态空间模型,则误差转化信号函数s(t)的导数式能够改写为:

[0237][0238]

进一步整理能够确定液压型风电机组最大功率追踪控制方法如下所示:

[0239][0240]

式中:表示定量泵转速理想值一阶导数;a表示控制方法第一简化项,b表示控制方法第二简化项,c表示控制方法第三简化项,τ表示误差转化信号函数第一替换项;k表示控制性能修正系数,用于控制变量马达摆角γ的快速性与超调量;μ表示误差转化信号函数第二替换项。

[0241]

s5:替换微分项,获取最终的液压型风电机组最大功率追踪控制方法,控制风电机组;

[0242]

使用鲁棒因子、双曲正切函数,替换s4中的微分项将用鲁棒因子-sgn(sμ)b代替,b是的上界,液压型风电机组最大功率追踪控制方法能够表示为:

[0243]

[0244]

式中:sgn(sμ)表示鲁棒因子;μ误差转化信号函数;

[0245]

再用连续双曲正切函数tanh(sμ/ε)代替sgn(sμ),tanh(sμ/ε)和sgn(sμ)之间的关系如下式所示:

[0246]

0≤|sμ|-sμtanh(sμ)≤qε;

[0247]

式中:ε表示不等式上界参数;q表示不等式上界参数的比例系数,满足q=exp(-q-1)的常数,即q=0.2758;tanh(sμ)表示双曲正切函数。

[0248]

获取最终的液压型风电机组最大功率追踪控制方法,如下所示;

[0249][0250]

式中:b表示的上极限;tanh(sμ)表示双曲正切函数。

[0251]

根据lyapunov第二方法验证所设计的控制方法的稳定性,定义lyapunov函数如下所示:

[0252][0253]

式中:vs表示lyapunov函数。

[0254]

对lyapunov函数求导获得下式:

[0255][0256]

式中:表示lyapunov函数一阶导数。

[0257]

将s5确定的最终的液压型风电机组最大功率追踪控制方法带入进行验证,如下所示:

[0258][0259]

根据lyapunov理论,当s初始值有界,s最终会进入并维持在s的限定域ωs中,如下式所示:

[0260][0261]

式中:ωs表示s的限定域。

[0262]

即s一致最终有界,误差转化信号s有界,能够保证跟踪误差满足s2的性质,因此证明最终的液压型风电机组最大功率追踪控制方法是稳定的。进一步通过最终的液压型风电机组最大功率追踪控制方法,实现对风电机组的控制。

[0263]

图4为平均风速由7m/s阶跃变化至8m/s对应的定量泵转速变化图,其中,虚线表示不同风速对应的定量泵理想转速n

opt

,n1曲线表示液压型风电机组使用s4中推导出的控制方法,n2曲线表示液压型风电机组使用s5中推导出的最终的控制方法,由图可知,n1与n2都可以很好地追踪n

opt

,n1的快速性要稍微优于n2的快速性。

[0264]

图5为平均风速由7m/s阶跃变化至8m/s对应的液压型风电机组使用s4中推导出的

控制方法对应的变量马达摆角γ1的变化曲线,由图可知,变量马达摆角γ1的变化频率非常大,这超出实际系统中的变量马达的负荷,造成系统失控,甚至会造成事故。

[0265]

图6为平均风速由7m/s阶跃变化至8m/s对应的液压型风电机组使用s5中推导出的最终的控制方法对应的变量马达摆角γ2的变化曲线,由图可知,变量马达摆角γ2的变化频率比较平缓,容易被实际系统中的变量马达所接受。

[0266]

由图5和图6的对比可知,本发明提出的采用控制方法连续双曲正切函数替换控制方法中的微分项的创新点切实可行。

[0267]

本发明的第二个方面提出了基于预设性能控制的液压型风电机组功率追踪控制方法的控制系统,能够在不使用加速度信号的前提下,基于预设性能控制原理进行液压型风电机组最大功率追踪控制,该系统包括:风轮部分、液压传动系统、发电机部分;如图2所示为本发明实施例的液压原理及硬件配置系统图,详细结构如下所示。

[0268]

风轮部分包括:风轮1、风速传感器15、转速传感器16、转矩传感器17和第一传动轴2;风轮部分的风速传感器15安装在风轮1附近,转速传感器16与转矩传感器17安装在第一传动轴上2,风轮1通过第一传动轴2与液压传动系统的定量泵3同轴刚性连接。

[0269]

液压传动系统包括:定量泵3、第一单向阀4、第二单向阀5、溢流阀6、补油泵7、油箱11、安全阀8、变量马达9、控制器14、高压管路12、低压管路13和比例流量阀20;液压传动系统的定量泵3与风轮1同轴刚性连接,定量泵3的吸油口从低压管路13吸油,定量泵3的压油口通过高压管路12输出高压油;补油泵7的吸油口与油箱11相连,补油泵7压油口分别连接第一单向阀4和第二单向阀5的第一端;第一单向阀4的第二端连接到高压管路12,第二单向阀5的第二端连接到低压管路13;溢流阀6跨接在补油泵7压油口和油箱11之间;安全阀8跨接在高压管路12和低压管路13之间;比例流量阀20连接在定量泵3的出油口与变量马达9的吸油口之间,用于调控变量马达9转速,进行并网转速控制,在本发明中,比例流量阀20的阀口全开,不参与控制;变量马达9的吸油口与高压管路12相连,变量马达9的排油口与低压管路13相连,变量马达9的变排量控制信号由控制器14给出,控制器14与风轮部分的风速传感器15、转速传感器16、转矩传感器17相连;变量马达9通过第二传动轴10与发电机部分的励磁同步发电机18同轴相连。

[0270]

发电机部分包括:第二传动轴10、励磁同步发电机18和电网19;发电机部分的励磁同步发电机18通过第二传动轴10与液压传动系统的变量马达9同轴刚性连接。

[0271]

综上,本案例基于预设性能控制的液压型风电机组功率追踪控制方法的计算结果证明了具有很好的效果。

[0272]

(1)本发明实施例基于预设性能控制原理,推导出液压型风电机组最大功率追踪控制方法,相对于传统的小信号线性化方法,本案例避免了只在工作点对系统进行近似线性化,通过提供的附图证明本方法能够提高系统的控制精度;

[0273]

(2)本发明通过使用鲁棒因子、双曲正切函数等数学方法替换掉控制方法中含有的微分项,避免控制器被高频噪声干扰,降低风电机组的测量信号的精度,通过对不同情况下测量信号精度的对比能够证明本方法具有很好的应用效果。

[0274]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1