一种高温排气防爆阀的制作方法

1.本发明涉及内燃机技术领域,具体为一种高温排气防爆阀。

背景技术:

2.当气体燃料发动机在一缸点火失败或发生其它故障时,排气管内会存在未燃烧的可燃混合气,一旦这些可燃混合气被点燃会导致排气管内的压力急剧升高。因此,排气管路上应装有排气防爆阀,以及时释放排气管内的压力,保证气体燃料发动机安全运行。

3.现有技术中,专利号为201910151151x公开了一种用于双燃料发动机的废气排放系统,当主排气管内的压强大于设定值时,防爆保护片破裂,以使主排气管内的气体可以通过连接管道进入备用排气管,但该种结构的防爆阀动作后,防爆片需进行切换、拆除和更换,增加了运维成本,且结构复杂,防爆片的切换需要时间,在防爆片的切换和系统恢复正常工作的时间内,不能保证气体燃料发动机的连续安全运行;此外,还有专利号为201710412133.3公开的排气管防爆阀,阀片通过弹簧的压力作用,在压气达到规定值时将阀片打开,对发动机进行泄压,但是发动机排气温度高达600℃,弹簧长时间在高温直接作用下会出现失效的问题,如不能及时发现和更换,势必会带来安全隐患,影响气体燃料发动机的安全运行,因此,亟需一种耐高温、无需拆换且在高温状态不会失效的防爆阀。

技术实现要素:

4.本发明要解决的技术问题是克服现有的缺陷,提供一种高温排气防爆阀,可以在发动机排气高温作用下不失效,且能够自动复位,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高温排气防爆阀,包括泄爆管、固定筋、支撑筋和阀盖,所述泄爆管设置在连接管处,所述连接管的一端与气体燃料发动机排气弯管连接,连接管的另一端与阻火器连接,所述泄爆管的上端设置有阀盖,所述泄爆管的一侧设置有固定筋,所述固定筋的前后两侧对称设置有支撑筋,所述支撑筋的一端与阀盖固定连接,所述支撑筋的另一端与固定筋之间穿接有螺栓,所述螺栓的外侧面设置有螺母,所述螺母与支撑筋之间留有余量,使得两个支撑筋绕螺栓转动。

6.作为本发明的一种优选技术方案,所述阀盖和两个支撑筋的重力与防爆阀达到开启条件时所受作用力相同,具体表示为:

7.g=f

8.g=ρ

×v×g9.式中:

10.g—阀盖和两个支撑筋的重力,单位:n;

11.f—防爆阀达到开启条件时所受作用力,单位:n;

12.ρ—密度,防爆阀主体材质密度为7850kg/m3;

13.v—阀盖和两个支撑筋的的体积,单位:m3;

14.g—重力加速度,取9.8n/kg;

15.防爆阀的开启压力是防爆阀达到开启条件时所受作用力与作用面积的比值,防爆阀的作用面积是所述泄爆管的内壁截面积,具体表示为:

16.p=f/s=g/s

17.s=π

×

d2/4

18.式中:

19.p—防爆阀的开启压力,单位:pa;

20.s—作用面积,即所述泄爆管的内壁截面积,单位:m2;

21.π—圆周率,取3.14;

22.d—泄爆管的内径。

23.作为本发明的一种优选技术方案,所述泄爆管的上端外侧面设置有阀座,所述阀盖的下端面设置有燕尾槽,所述燕尾槽内设置有密封条,所述阀盖与阀座之间通过密封条进行密封。

24.作为本发明的一种优选技术方案,所述密封条由耐高温柔性材料制成。

25.作为本发明的一种优选技术方案,所述螺母通过点焊的方式固定在螺栓的外侧面。

26.作为本发明的一种优选技术方案,所述泄爆管为直管。

27.与现有技术相比,本发明的有益效果是:本高温排气防爆阀结构简单、可靠,可以在发动机排气高温作用下不失效,通过在阀盖上设置支撑筋,并在支撑筋的一端穿过螺栓,使得支撑筋绕螺栓转动,防爆阀动作后可以依靠重力自动复位,不影响气体燃料发动机的连续安全运行,且本防爆阀上无关键易损和易失效零部件,保证发动机连续安全运行的同时,降低了运维成本。

附图说明

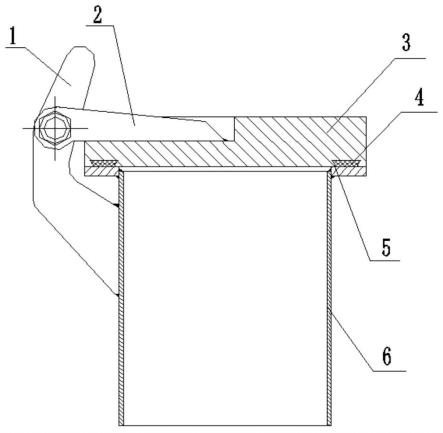

28.图1为本发明其中一实施例的结构示意图;

29.图2为排气防爆阀的结构示意图;

30.图3为图2的俯视图;

31.图4为阀盖的结构示意图。

32.图中:1固定筋、2支撑筋、3阀盖、301燕尾槽、4密封条、5阀座、6泄爆管、7螺栓、8螺母、9气体燃料发动机排气弯管、10连接管、11阻火器。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例(为描述与理解方便,以下以图1的上方为上方进行描述)。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.请参阅图1-4,本发明提供一种技术方案:一种高温排气防爆阀,包括泄爆管6、固定筋1、支撑筋2和阀盖3,泄爆管6设置在连接管10处,连接管10的一端与气体燃料发动机排气弯管9连接,连接管10的另一端与阻火器11连接,泄爆管6的上端设置有阀盖3,泄爆管6的

一侧设置有固定筋1,固定筋1的前后两侧对称设置有支撑筋2,支撑筋2的一端与阀盖3固定连接,支撑筋2的另一端与固定筋1之间穿接有螺栓7,螺母8通过点焊的方式固定在螺栓7的外侧面,螺母8与支撑筋2之间留有余量,使得两个支撑筋2绕螺栓7转动。

35.泄爆管6的上端外侧面设置有阀座5,为了保证防爆阀动作后密封条4不会脱落,阀盖3的下端面设置有燕尾槽301,燕尾槽301内设置有密封条4,阀盖3与阀座5之间通过密封条4进行密封,密封条4由耐高温柔性材料制成,可以承受高温,保证密封条4不会受高温损坏。

36.为了保证防爆阀不动作时,阀盖3和阀座5紧密贴合,阀座5和阀盖3的结合面采用高精度加工工艺。

37.为了通过不同结构和尺寸的连接管10与气体燃料发动机排气管连接,泄爆管6为直管。

38.阀盖3和两个支撑筋2的重力与防爆阀达到开启条件时所受作用力相同,具体表示为:

39.g=f

40.g=ρ

×v×g41.式中:

42.g—阀盖和两个支撑筋的重力,单位:n;

43.f—防爆阀达到开启条件时所受作用力,单位:n;

44.ρ—密度,防爆阀主体材质密度为7850kg/m3;

45.v—阀盖和两个支撑筋的的体积,单位:m3;

46.g—重力加速度,取9.8n/kg;

47.防爆阀的开启压力是防爆阀达到开启条件时所受作用力与作用面积的比值,防爆阀的作用面积是所述泄爆管6的内壁截面积,具体表示为:

48.p=f/s=g/s

49.s=π

×

d2/4

50.式中:

51.p—防爆阀的开启压力,单位:pa;

52.s—作用面积,即所述泄爆管的内壁截面积,单位:m2;

53.π—圆周率,取3.14;

54.d—泄爆管的内径。

55.为了保证燃气发动机排气管的安全,高温排气防爆阀的开启压力不应大于10kpa,使用碳素钢q235作为阀盖3和支撑筋2的材料,阀盖3和支撑筋2的重力g,根据公式:g=ρ

×v×

g=7850

×

4.52

×

10-3

×

9.8,阀盖3和支撑筋2的重力g约为347.7n;高温排气阀的作用面积s,即泄爆管6的内壁截面积,

56.根据公式:s=π

×

d2/4=3.14

×

0.2152/4,泄爆管6的内壁截面积s约为0.036m2;阀盖3和支撑筋2的重力g与高温排气防爆阀达到开启条件时所受作用力f相等;高温排气防爆阀的开启压力p是高温排气防爆阀达到开启条件时所受作用力f与作用面积s的比值,根据公式:p=f/s=g/s=347.7/0.036,高温排气防爆阀的开启压力p约为9.6kpa。

57.当气体燃料发动机正常运行时,发动机尾气通过排气弯管9、连接管10、阻火器11

排放到安全区域,当气体燃料发动机在一缸点火失败或发生其它故障时,气体燃料发动机排气弯管9内未燃烧的可燃混合气被点燃会导致排气管内的压力急剧升高,当排气管内的压力达到高温排气防爆阀的开启压力9.6kpa时,高温排气防爆阀动作,阀盖3打开,将排气管内的压力予以释放,排气管内压力恢复正常,阀盖3和支撑筋2的重力作用下阀盖3关闭,发动机正常运行。

58.本发明结构简单、可靠,能耐受发动机排气管高温,采用翻盖式结构,机械重力式防爆,高温排气防爆阀动作后可快速复位,阀盖3可以打开-关闭循环使用,保证气体燃料发动机的连续安全运行。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1