一种用于无缸套柴油机的活塞环组的制作方法

1.本实用新型涉及活塞环结构,特别涉及一种用于无缸套柴油机的活塞环组。

背景技术:

2.传统的活塞环组设计,其表面处理,第一道气环和油环通常采用电镀铬基镀层,第二道气环则不进行强化表面处理;在结构上,环体笨重,柔性不好,对漏气量和机油耗都不利,同时摩擦损失也较大。采用有缸套时,缸套往往从材料、表面处理、网纹等多方面进行强化与优化,以匹配与活塞环的摩擦副,减小磨损,降低摩擦,降低漏气量和机油耗。

3.随着节能减排要求的不断提高,柴油机轻型化也成了各发动机厂发展的方向,其中中小型柴油机采用无缸套设计已成为趋势,可明显减小发动机体积、减轻发动机重量,提高燃油经济性。近年来,越来越多的柴油机采用了无缸套设计。

4.同时柴油机进一步追求低机油耗、低摩擦、长寿命,发动机爆压进一步提高,负荷进一步加大,传统的活塞环组,已不能适应其要求,表现为缸孔磨损较快,甚至出现拉缸,机油耗恶化明显。主要是因为电镀表面处理,其储油性差,不能很好的满足现在发动机高负荷、高爆压的要求,告别容易造成一环因滑润不好导致的拉缸;而电镀表面处理,对铸铁缸套的攻击性较大,导致缸套磨损大,从而机油耗增加,甚至出现拉缸。如果采用喷钼或氮化涂层,耐磨性又成了最大问题。关键是由于无缸套,机体与缸孔材料相同,缸孔材料耐磨性方面大大不如缸套材料(缸套材料往往通过添加多种合金、进行热处理,可实现多种金相组织),同时缸孔的网纹加工也明显不如缸套,这些因素,都导致了问题的突出性。因此,需要从活塞环表面处理、结构等方面,开发一种适用于无缸套柴油机的活塞环组。

技术实现要素:

5.实用新型目的:为了解决现有技术的问题,本实用新型提供了一种用于无缸套柴油机的活塞环组,解决了无缸套柴油机的活塞环组耐磨性差、易拉缸、摩擦损失大、机油耗高的问题。

6.技术方案:本实用新型所述的用于无缸套柴油机的活塞环组,包括第一道气环、第二道气环以及第三道油环,所述第一道气环的外圆面设置有第一涂层,所述第一涂层为fdg涂层;所述第二道气环的外圆面设置有第二涂层,所述第二涂层为氮化层;所述第三道油环为小孔油环,包括油环本体以及设置在所述油环本体外侧的刮油带,所述刮油带的外圆面设置有第三涂层,所述第三涂层为fdg涂层。

7.作为本实用新型的一种优选结构,所述第一道气环的环高为1.83~1.85mm;所述第二道气环的环高为1.98~2.00mm;所述第三道油环的环高为1.98~2.00mm。

8.作为本实用新型的一种优选结构,所述第一道气环的侧隙为0.085~0.125mm,所述第一道气环的背隙为0.55~0.95mm;所述第二道气环的侧隙为0.06~0.10mm,所述第二道气环的背隙为0.75~1.15mm;所述第三道油环的侧隙为0.03~0.07mm,所述第三道油环的背隙为0.45~0.85mm。

9.作为本实用新型的一种优选结构,所述第三道油环的刮油带的高度为0.25mm,所述刮油带的外圆面的高度为0.15mm。

10.作为本实用新型的一种优选结构,所述第一道气环的外圆面设置有氮化涂层。

11.作为本实用新型的一种优选结构,所述第二道气环的截面为锥形面。

12.作为本实用新型的一种优选结构,所述第二道气环的外圆面设置有氮化涂层。

13.作为本实用新型的一种优选结构,所述第一道气环的面压为0.12~0.14mpa,所述第二道气环的面压为0.14~0.16mpa,所述第三道油环的面压为1.7~1.9mpa。

14.作为本实用新型的一种优选结构,所述刮油带的外圆面设置有氮化涂层。

15.作为本实用新型的一种优选结构,所述第一道气环的截面为非对称桶面。

16.有益效果:(1)本实用新型采用经典的三环组设计,保证了发动机的漏气量及机油耗控制水平,并且通过各道环采用薄型化设计,并且通过改进油环结构提高柔性,来保证其控油水平,可以避免因提高弹力而造成的磨损大的问题;(2)本实用新型的第一道油环采用了抗拉缸性及自润滑性能、耐磨性能极好的涂层fdg,此外,该涂层可用于钢环及铸铁材料,应用普遍性较强;(3)本实用新型的第二道气环的外圆面采用了氮化涂层,减少因活塞环材料本身与缸体材料相近而导致的摩擦副磨损大的问题;(4)本实用新型的油环刮油带的涂层采用耐磨、减摩涂层fdg,同样地,油环涂层可用于钢环及铸铁材料,应用普遍性较强;(5)本实用新型的油环采用特殊的结构设计,保证了向下刮油的同时,也更好的向上进行布油,以改善第一道气环以及第二道气环的润滑,减小摩擦副的磨损;(6)本实用新型的活塞环组中的活塞环采用低弹力设计,并优化与活塞匹配的侧隙、背隙,合理分配各环的面压。

附图说明

17.图1为本实用新型的活塞环组的第一道气环截面的结构示意图;

18.图2为本实用新型的活塞环组的第二道气环截面的结构示意图;

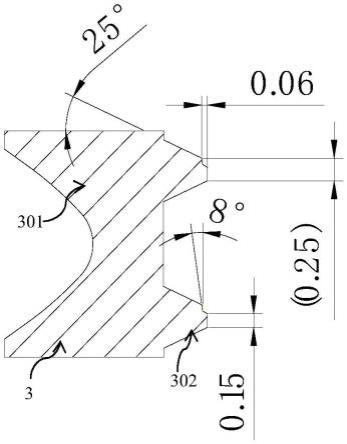

19.图3为本实用新型的活塞环组的第三道油环截面的结构示意图;

20.图4为本实用新型的活塞环组的不同涂层的相对摩擦系数测试结果;

21.图5为本实用新型的活塞环组的不同涂层的耐磨性对比测试结果;

22.图6为本实用新型的活塞环组的不同涂层的抗拉缸能力测试结果。

具体实施方式

23.实施例:本实用新型所述的用于无缸套柴油机的活塞环组,包括第一道气环1、第二道气环2以及第三道油环3。

24.如图1所示,第一道气环1的截面为非对称桶型面,第一道气环1的外圆面设置有氮化涂层,并且在第一道气环1的外圆面外侧设置有第一涂层101,第一涂层101为fdg 涂层,作为本实施例的一种优选实施结构,第一涂层101为fdg300。

25.如图2所示,第二道气环2为反扭曲环,第二道气环2的截面为锥形面,第二道气环2的外圆面氮化处理,形成氮化层。

26.如图3所示,第三道油环3为小孔油环,包括油环本体301以及设置在油环本体301 外侧的刮油带302,刮油带302的外圆面外侧设置有第三涂层303,第三涂层为fdg涂层,同时刮油带302的外圆面氮化处理,形成氮化涂层。本实用新型各道环采用薄型化设计,采用低

弹力设计,并优化与活塞匹配的侧隙、背隙,合理分配各环的面压。

27.作为本实施例的一种可选结构,第一涂层101的厚度(min)为0.02mm,氮化层(min) 的厚度为0.05mm,第三涂层303(min)的厚度为0.005mm。

28.如表1所示,本实施例中,第一道气环1的环高为1.84

±

0.01mm,第二道气环2 的环高1.99

±

0.01mm,第三道油环3的环高为1.99

±

0.01mm。第一道气环1的侧隙为 0.085~0.125mm,背隙为0.55~0.95mm;第二道气环2的侧隙为0.06~0.10mm,第二道气环的背隙为0.75~1.15mm;第三道油环3的侧隙为0.03~0.07mm,第三道油环3的背隙为0.45~0.85mm。本实施例中,第三道油环3的刮油带的带宽(刮油带高度)为 0.25mm,刮油带302的外圆面的高度为0.15mm。作为本实施例的一种可选结构,刮油带302的外角为25

°

,刮油带302的内角为8

°

。

29.表1各环主要设计参数

30.设计参数第一道气环第二道气环第三道油环环高(mm)1.84

±

0.011.99

±

0.011.99

±

0.01侧隙(mm)0.085~0.1250.06~0.100.03~0.07背隙(mm)0.55~0.950.75~1.150.45~0.85

31.本实用新型进一步合理分配每道气环的面压,作为一种优选实施方式,第一道气环 1的面压为0.12~0.14mpa,第二道气环2的面压为0.14~0.16mpa,第三道油环3的面压为1.7~1.9mpa。作为一种具体的应用方式,第一道气环1的面压为0.13mpa,第二道气环2的面压为0.15mpa,第三道油环3的面压为1.8mpa。

32.本实用新型用于无缸套柴油机的活塞环组进行1000小时全速全负荷台架试验,第一道气环1的闭口间隙增大量≤0.02mm,第二道气环2的闭口间隙增大量≤0.05mm,第三道油环3闭口间隙增大量≤0.04mm;1000小时全速全负荷台架试验后缸孔网纹未见磨损;1000小时全速全负荷台架试验后机油耗恶化率≤15%;采用本实用新型的活塞环组,摩擦功耗降低约1%。

33.应用例:将上述的活塞环组用于进行摩擦系数的测试,使用摩擦磨损试验机进行几种活塞环表面处理层的摩擦系数、耐磨性及抗拉缸能力的对比,表面涂层包括cr、ftc、 fdc、crn和fdg五种,结果如图4~图6所示,从图4~图6中的结果可以看出,采用fdg涂层,摩擦系数低,可以降低活塞环组的磨损量,提高活塞环组的抗拉缸能力。

34.进一步地,做如下对比试验。采用现有技术中的活塞环组,1000小时试验后,各环外圆磨损严重,第一道气环的闭口间隙增大0.25mm,第二道气环的闭口间隙增大 0.20mm,第三道油环的闭口间隙增大0.50mm,缸孔磨损严重,机油耗恶化率200%。采用本实用新型实施例的活塞环组,在不改变活塞环槽的情况下,对活塞环表面处理、油环结构进行改进,1000小时试验后,各环外圆磨损极小,第一道气环1的闭口间隙增大0.01mm,第二道气环2的闭口间隙增大0.05mm,第三道油环3闭口间隙增大0.03mm,缸孔网纹清晰,机油耗恶化率10%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1