一种高压共轨燃油系统用节流阀的制作方法

本技术涉及节流阀领域,特别涉及一种高压共轨燃油系统用节流阀。

背景技术:

1、节流阀是通过改变节流截面或节流长度来控制流体流量的阀门,其在现今管路系统中具有较为广泛的应用,可以根据实际使用需求灵活调节管路系统内物质的流速,其中,在高压共轨燃油系统中就安装有节流阀,通过节流阀的调节,可以根据实际工况灵活改变燃油供给量,有利于实现对燃油更加合理地利用,从而达到节约燃油,避免能源浪费的目的。

2、现有技术中用于高压共轨燃油系统内的节流阀,其在对阀芯进行调整时,阀芯的移动速度通常恒定为同一速率,无法根据实际需求灵活切换调节模式,恒定模式下的阀芯启闭调整虽然可以尽量保持节流阀调整稳定性,但是在面临突发情况时,无法及时实现对阀芯的快速调整控制,阀芯调整过程中启闭不及时,容易增加供油量出现差错的时长,影响高压共轨燃油系统运行过程中的稳定性。

3、为此,提出一种高压共轨燃油系统用节流阀来解决上述现有技术中存在的一些问题。

技术实现思路

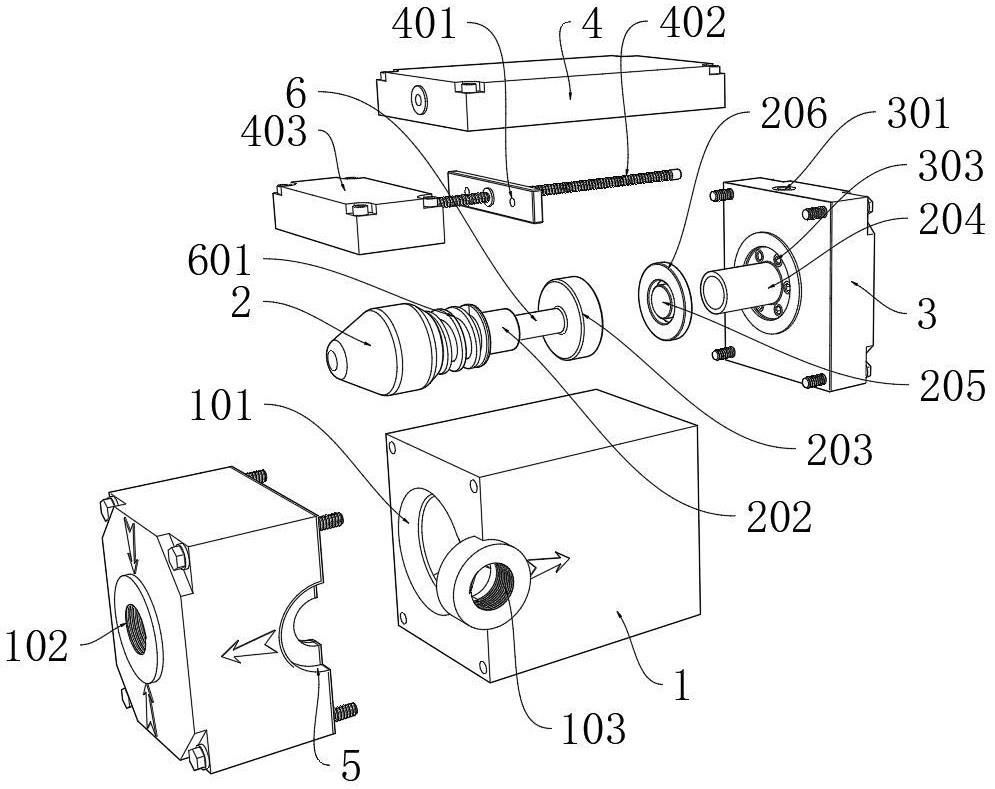

1、本技术目的在于解决现有技术中高压共轨燃油系统内节流阀阀芯调节模式单一,无法根据实际需求灵活调节启闭速度以及启闭精度,影响燃油系统供油稳定性的问题,相比现有技术提供一种高压共轨燃油系统用节流阀,包括主阀体,主阀体的内部开设有阀腔,主阀体的左端壁上开设有与阀腔相连通的进油口,主阀体的正面端壁上开设有与阀腔相连通的出油口,阀腔的内部安装有左右滑动的阀芯,主阀体的内部开设有位于阀腔右侧的液压腔,阀芯的右端固定连接有活动贯穿至液压腔内的连接杆,且连接杆的右端连接有与液压腔内部尺寸相适配的主阀板,液压腔的内部安装有位于主阀板右侧的圆筒,且圆筒的中心轴线与液压腔的中心轴线重合,圆筒的内部滑动安装有与其内部尺寸相适配的辅助阀板,圆筒的外侧滑动安装有与液压腔内部尺寸相适配的阀环,液压腔内部填充有位于主阀板与辅助阀板、阀环之间的液压油,液压腔的右侧安装有用于控制辅助阀板和阀环左右移动的驱动组件。

2、通过将圆筒固定安装在液压腔的右端中心位置,并在圆筒的内部和圆筒的外侧分别滑动安装有辅助阀板和阀环,借助驱动组件向液压腔、圆筒右端进行持续稳定的供油或者抽油操作,可以通过改变供、抽油方向来实现对辅助阀板、阀环移动模式的控制,有利于根据实际需求对阀芯的移动进行瞬时大幅度调节或者小幅度精细调节,在一定程度上提升了该节流阀使用过程中的灵活性,使其在调节时响应及时,且调节精度高。

3、进一步,阀腔的左侧内端壁设置为漏斗形结构,进油口与漏斗形结构的中心位置相连通,阀芯的左端设置为与阀腔左侧内端壁相适配的圆锥形结构。

4、进一步,主阀体自阀腔的中间位置竖直分割成左右两部分,主阀体的左右两部分之间夹持有密封垫,主阀体的左右两部分之间通过螺栓紧固连接,进油口和出油口的内端壁上均通过攻丝形成有内螺纹。

5、进一步,主阀体的左端壁上刻画有位于进油口外侧的指向标,且指向箭标的箭头朝向进油口的圆心位置,主阀体的正面端壁上同样刻画有位于出油口外侧的指向标,且指向标的箭头朝向远离出油口圆心位置的方向。

6、可选的,驱动组件包括管路分控模组,以及连通在管路分控模组末端的液压油供给模组,管路分控模组包括封堵在液压腔右端的后盖板,且后盖板的内部开设有t型通道,t型通道的上端向上延伸,并与液压油供给模组相连通,t型通道的左端与圆筒右端连通,t型通道的右端与液压腔的右端连通,t型通道的内部固定安装有微型电磁阀,液压油供给模组向t型通道内进行稳定的供油或者抽油操作。

7、进一步,液压腔的右端贯通主阀体的右端壁,后盖板覆盖在主阀体的右端壁上,并通过螺栓固定连接,主阀体与后盖板之间同样夹持有密封垫,圆筒固定焊接在后盖板上。

8、进一步,t型通道的右端固定连通有开设在后盖板内的分流腔,且分流腔与液压腔的右端之间连通有开设在后盖板内的多个分流通道,多个分流通道环绕分布在液压腔和分流腔的外侧。

9、进一步,液压油供给模组包括安装在主阀体和后盖板顶部的液压供给盒,且液压供给盒的内部滑动安装有与其内部尺寸相适配的阀块,液压供给盒的中间位置处转动安装有横向设置的螺杆,且螺杆贯穿阀块的中心位置,并与阀块螺纹连接,主阀体的顶部安装有位于液压供给盒左侧的微型电机,且微型电机的驱动轴与螺杆传动连接,液压供给盒的底部右侧开设有与t型通道顶部对应连通的圆孔。

10、进一步,液压供给盒通过螺栓紧固连接在主阀体和后盖板的顶部,螺栓位于液压供给盒的四角位置,其中两个螺栓紧固连接在主阀体的顶部,另外两个螺栓紧固连接在后盖板的顶部,圆孔与t型通道的顶端之间夹持有橡胶密封圈。

11、可选的,连接杆的右端活动穿插有插杆,且插杆的右端固定焊接在主阀板的左端壁中间位置,连接杆的外侧活动套接有弹簧,且弹簧弹性支撑在阀芯的右端和阀腔的右侧内端壁上。

12、相比于现有技术,本技术的优点在于:

13、(1)本技术通过将圆筒固定安装在液压腔的右端中心位置,并在圆筒的内部和圆筒的外侧分别滑动安装有辅助阀板和阀环,借助驱动组件向液压腔、圆筒右端进行持续稳定的供油或者抽油操作,可以通过改变供、抽油方向来实现对辅助阀板、阀环移动模式的控制,有利于根据实际需求对阀芯的移动进行瞬时大幅度调节或者小幅度精细调节,在一定程度上提升了该节流阀使用过程中的灵活性,使其在调节时响应及时,且调节精度高。

14、(2)通过将阀腔的左侧内端壁设置为漏斗形结构,并将进油口连通在漏斗形结构的中心位置,使得燃油在通过进油口进入阀腔内时,正面冲击阀芯的左端,借助阀芯左端圆锥结构对进入燃油的分散,可以减少高压冲击对阀芯造成的影响,有利于保障阀芯受压稳定,不易变形,在一定程度上提升了该节流阀的使用寿命。

15、(3)通过将主阀体自阀腔中间位置分割成左右两部分,使得主阀体可以自阀腔中间位置拆开,便于对阀腔内部结构进行检修维护,且可以有效降低该节流阀的制造难度。

16、(4)通过将指向标刻画在进油口和出油口的外侧,可以对该节流阀与燃油系统内油管的连接方向进行指引,降低连接方向出现错误的概率,有利于提升该节流阀的安装便捷性。

17、(5)通过螺栓连接的方式使得后盖板覆盖在主阀体的右端对液压腔的右端口进行封堵,使得主阀体和后盖板之间可以灵活拆卸,便于对液压腔内结构进行检修,同样可以降低该节流阀的制造难度。

18、(6)通过将多个分流通道环绕分布在液压腔和分流腔之间,使得分流腔内液压油向液压腔内供给时流入方向更加均匀,有利于保障阀环被供入液压油推动时的稳定性。

19、(7)通过螺栓将液压供给盒固定安装在主阀体和后盖板的顶部,实现该节流阀的模块化拆装,有利于降低其加工难度,同时,用于固定液压供给盒的螺栓分别紧固在主阀体和后盖板的顶部,可以自上方对主阀体和后盖板之间的连接进行加固,进一步提升主阀体与后盖板之间连接的紧密性。

20、(8)通过将连接杆活动套接在主阀板左端固定的插杆上,并将弹簧弹性支撑在阀芯和阀腔的右侧内端壁之间,使得常态下阀芯保持向左移动趋势,与阀腔左侧内端壁闭合,实现单向截流限制,有利于避免燃油供给过程中出现倒流现象,在一定程度上保障了燃油系统内燃油流向稳定。

- 还没有人留言评论。精彩留言会获得点赞!