一种MEMS级晶圆的低温熔融键合方法与流程

一种mems级晶圆的低温熔融键合方法

技术领域

1.本发明属于半导体制备技术领域,具体涉及一种mems级晶圆的低温熔融键合方法。

背景技术:

2.随着半导体加工工艺的发展,晶圆级键合技术作为一种新的工艺方法,通过化学和物理作用可以将硅晶圆与硅晶圆、硅晶圆与玻璃晶圆或其他不同材料紧密地结合在一起,形成具有三维立体结构层次的微型器件。用于mems器件领域的键合技术主要包括:熔融键合、阳极键合、粘接剂键合和共晶键合。

3.其中熔融键合技术因其独有的可应用于同种材料间的键合,避免了不同材料之间因热膨胀系数不一致,mems器件随温度变化时会引起较大的热膨胀应力的问题。

4.传统的熔融键合工艺需要在高温高压的环境下进行,键合工艺温度通常高达1200℃以上,过高的工艺温度会导致晶圆内部形成较大的残余热应力,引起晶圆的变形;同时高温工艺会导致已掺杂的晶圆发生扩散现象,影响注入离子的掺杂浓度;除此之外,高温工艺会引起晶圆释放微量气体,对于某些有气密性要求的mems器件来说,其真空度就会受到影响。基于上述高温熔融键合的缺点,因此采用低温熔融键合工艺来实现晶圆间的键合强度就有十分重要的意义。

5.现有技术中低温熔融时,有采用不同化学溶液对晶圆作表面处理,增加晶圆表面的悬浮键,以达到在低温的状态下仍然具有较高的活化能的作用,但是对于mems领域的应用来说是具有一定的局限性的,因为应用于mems领域的晶圆级键合,其待键合晶圆通常为一片具有三维可动的立体结构的晶圆,另一片为不带三维结构的普通晶圆,而带三维结构的晶圆长时间在湿法溶液中浸泡会对其表面结构造成腐蚀,且极易发生粘附效应,同时湿法溶液处理后的晶圆表面键合能较低,晶圆键合强度会存在不足。现有技术中也有采用在真空环境中进行,可在较低的工艺温度环境中达到所需的键合强度,但是该方法要求的工艺环境过于苛刻,对于真空度要求极高,达到10-7

pa量级水平,对于设备以及批量化生产的成本也极大。现有技术中还有采用等离子体活化处理同时处理两片待键合晶圆,其表面具有足够多的-oh基团,带有足够多的表面活化能,对键合界面的强度有一定的保障,但是两片晶圆都经过等离子体活化处理会导致其两片晶圆的表面会吸附过多的等离子体气体基团,在后续退火工艺过程中,会产生大量的反应副产物,会导致在键合界面出现大量空洞,影响键合质量。

技术实现要素:

6.针对现有技术中的上述不足,本发明提供了一种mems级晶圆的低温熔融键合方法,该键合方法可有效解决现有的低温熔融方法存在的键合强度不足,对操作环境要求高以及键合界面易出现孔洞的问题。

7.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

8.一种mems级晶圆的低温熔融键合方法,包括以下步骤:分别在两块硅晶圆表面沉积非晶硅层,然后将两块硅晶圆的非晶硅层接触并对两块硅晶圆进行加压预键合处理,最后,在惰性气体保护条件下于200-250℃进行退火即可。

9.进一步地,具体操作如下:

10.(1)清洗:分别对第一晶圆和第二晶圆进行清洗,去除表面的杂质;

11.(2)热氧化处理第一晶圆和第二晶圆:将第一晶圆和第二晶圆分别置于氧化炉中进行热氧化处理,使得第一晶圆和第二晶圆表面形成二氧化硅层;

12.(3)在第一晶圆和第二晶圆表面沉积非晶硅:分别将第一晶圆和第二晶圆固定,于真空条件下,使用惰性气体原子束轰击单晶硅材料,将单晶硅溅射至第一晶圆和第二晶圆表面,第一晶圆和第二晶圆表面形成非晶硅层;

13.(4)预键合:将第一晶圆和第二晶圆表面的非晶硅层对齐,设置两者的初始距离为50-100μm,然后对两者施加1000-1500n的压力进行加压处理1-3h;

14.(5)低温退火:将预键合好的晶圆材料在惰性气体保护条件下,于200-250℃条件下退火处理1-2h,制得。

15.进一步地,具体操作如下:

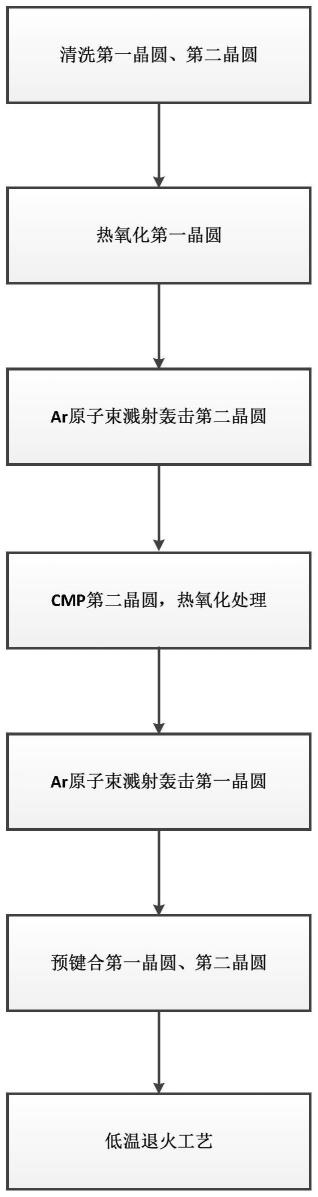

16.(1)清洗:分别对第一晶圆和第二晶圆进行清洗,去除表面的杂质;

17.(2)热氧化处理第一晶圆:将第一晶圆置于氧化炉中进行热氧化处理,使得第一晶圆表面形成二氧化硅层;

18.(3)在第一晶圆表面沉积沉积非晶硅:将第一晶圆固定,于真空条件下,使用惰性气体原子束轰击第二晶圆,将单晶硅溅射至第一晶圆表面,形成非晶硅层;

19.(4)热氧化处理第二晶圆:对第二晶圆表面研磨抛光,使其表面粗糙度rms为0.1-0.2nm,用去离子水冲洗第二晶圆,然后将其置于氧化炉中进行热氧化处理,使得第二晶圆表面形成二氧化硅层;

20.(5)在第二晶圆表面沉积沉积非晶硅:将第二晶圆固定,于真空条件下,使用惰性气体原子束轰击第一晶圆,将单晶硅溅射至第二晶圆表面,形成非晶硅层;

21.(6)预键合:将第一晶圆和第二晶圆表面的非晶硅层对齐,设置两者的初始距离为50-100μm,然后对两者施加1000-1500n的压力进行加压处理1-3h;

22.(7)低温退火:将预键合好的晶圆材料在惰性气体保护条件下,于200-250℃条件下退火处理1-2h,制得。

23.进一步地,步骤(1)中清洗操作用于去除第一晶圆和第二晶圆表面的有机质、氧化物和金属离子。

24.进一步地,有机物去除操作如下:分别采用丙酮和无水乙醇对第一晶圆和第二晶圆进行超声清洗,然后用去离子水冲洗,以去除第一晶圆和第二晶圆表面的有机物;然后将第一晶圆和第二晶圆置于由氢氟酸和水按照1:10制成的混合溶液中浸泡,以去除氧化物。

25.进一步地,金属离子去除操作如下:将去除有机物的第一晶圆和第二晶圆置于spm溶液中,于90-110℃条件下煮15-20min,然后用去离子水冲洗第一晶圆和第二晶圆,然后将第一晶圆和第二晶圆置于由盐酸、过氧化氢和水按照1:1:5的体积比制成的混合溶液中,于70-90℃条件下煮10-20min,然后用去离子水冲洗,以去除第一晶圆和第二晶圆表面的金属离子,最后进行干燥即可。

26.进一步地,步骤(2)中第一晶圆和第二晶圆在氧化炉中均在1000-1200℃条件下进行干氧氧化处理。

27.进一步地,步骤(2)中第一晶圆和第二晶圆表面形成的二氧化硅层的厚度均为250-350nm。

28.进一步地,步骤(3)中第一晶圆表面的非晶硅层的厚度为10-15nm,第二晶圆表面形成的非晶硅层的厚度为1-4nm。

29.本发明所产生的有益效果为:

30.本发明利用原子束轰击单晶硅,将单晶硅沉积在第一晶圆和第二晶圆表面,利用非晶硅强活性的特点,在低温退火过程中通过范德瓦尔斯力形成si-si共价键,第一晶圆和第二晶圆通过si-si共价键结合在一起,获得牢固的键合结构,来达到低温熔融键合的目的,既避免了传统高温工艺所带来的缺点,又避免了现有低温熔融键合工艺中长时间湿法溶液浸泡引起的粘附效应、等离子体活化工艺大量空洞的产生或者高真空度工艺环境的需求。

31.本技术中在第一晶圆和第二晶圆表面通过热氧化工艺形成二氧化硅层,将二氧化硅层作为非晶硅成型的衬底,以便于后续的非晶硅沉积,提高非晶硅与硅晶圆之间的结合性能。

附图说明

32.图1为本发明的键合工艺流程图;

33.图2为本发明的非晶硅沉积过程示意图;

34.图3为本发明的键合界面显微图;

35.图4为裂纹法测试示意图;

36.图5为晶圆表面裂纹结构示意图。

具体实施方式

37.下面结合附图对本发明的具体实施方式做详细的说明。

38.实施例1

39.一种mems级晶圆的低温熔融键合方法,包括以下步骤:

40.(1)清洗:分别采用丙酮和无水乙醇对第一晶圆和第二晶圆进行超声清洗5min,然后用去离子水冲洗5min,以去除第一晶圆和第二晶圆表面的有机物;然后将去除有机物的第一晶圆和第二晶圆置于由氢氟酸和水按照1:10的体积比混合制成的溶液中浸泡40s,用去离子水冲洗5min,然后将第一晶圆和第二晶圆在spm溶液中于95℃条件下煮20min,然后用去离子水冲洗第一晶圆和第二晶圆,然后将第一晶圆和第二晶圆置于由盐酸、过氧化氢和水按照1:1:5的体积比制成的混合溶液中,于70℃条件下煮20min,然后用去离子水冲洗,以去除第一晶圆和第二晶圆表面的金属离子,最后用氮气枪吹干第一晶圆和第二晶圆即可;

41.(2)热氧化处理第一晶圆:将第一晶圆置于氧化炉中进行热氧化处理,于1000℃条件下进行干氧氧化处理4h,使得第一晶圆表面形成250nm厚的二氧化硅层;

42.(3)在第一晶圆表面沉积沉积非晶硅:将第一晶圆载入键合机顶部晶圆载具,腔体

内部经真空泵抽至10-5

pa,开启fab2,使用ar原子束轰击第二晶圆,原子束电压设置为1.8kv,原子束电流设置为100ma,轰击时间10min,第二晶圆经过ar原子的轰击,单晶硅溅射至第一晶圆表面,形成厚度为10nm的非晶硅层;

43.(4)热氧化处理第二晶圆:对第二晶圆表面采用cmp研磨抛光,使其表面粗糙度rms为0.1nm,用去离子水冲洗第二晶圆5min,然后将其置于氧化炉中进行热氧化处理,于1000℃条件下进行干氧氧化处理4h,使得第二晶圆表面形成250nm厚的二氧化硅层;

44.(5)在第二晶圆表面沉积沉积非晶硅:将第二晶圆载入键合机底部晶圆载具,腔体内部经真空泵抽至10-5

pa,开启fab1,使ar原子束轰击第一晶圆,原子束电压设置为1.8kv,原子束电流设置为100ma,轰击时间2min,第一晶圆经过ar原子的轰击,非晶硅溅射至第二晶圆表面,形成厚度约为2nm的非晶硅材料;

45.(6)预键合:将第一晶圆和第二晶圆载入键合机中,通过光学镜像对准,设置第一晶圆和第二晶圆的初始距离为50um,施加压力1000n,加载压力时间2h,

46.(7)低温退火:将预键合好的晶圆材料在惰性气体保护条件下,于200℃条件下退火处理2h,制得。

47.实施例2

48.一种mems级晶圆的低温熔融键合方法,包括以下步骤:

49.(1)清洗:分别采用丙酮和无水乙醇对第一晶圆和第二晶圆进行超声清洗10min,然后用去离子水冲洗10min,以去除第一晶圆和第二晶圆表面的有机物;然后将去除有机物的第一晶圆和第二晶圆置于由氢氟酸和水按照1:10的体积比混合制成的溶液中浸泡60s,用去离子水冲洗5min,然后将第一晶圆和第二晶圆在spm溶液中于110℃条件下煮15min,然后用去离子水冲洗第一晶圆和第二晶圆,然后将第一晶圆和第二晶圆置于由盐酸、过氧化氢和水按照1:1:5的体积比制成的混合溶液中,于90℃条件下煮10min,然后用去离子水冲洗,以去除第一晶圆和第二晶圆表面的金属离子,最后用氮气枪吹干第一晶圆和第二晶圆即可;

50.(2)热氧化处理第一晶圆:将第一晶圆置于氧化炉中进行热氧化处理,于1200℃条件下进行干氧氧化处理2h,使得第一晶圆表面形成350nm厚的二氧化硅层;

51.(3)在第一晶圆表面沉积沉积非晶硅:将第一晶圆载入键合机顶部晶圆载具,腔体内部经真空泵抽至10-5

pa,开启fab2,使用ar原子束轰击第二晶圆,原子束电压设置为1.8kv,原子束电流设置为100ma,轰击时间10min,第二晶圆经过ar原子的轰击,单晶硅溅射至第一晶圆表面,形成厚度为15nm的非晶硅层;

52.(4)热氧化处理第二晶圆:对第二晶圆表面采用cmp研磨抛光,使其表面粗糙度rms为0.2nm,用去离子水冲洗第二晶圆10min,然后将其置于氧化炉中进行热氧化处理,于1200℃条件下进行干氧氧化处理2h,使得第二晶圆表面形成350nm厚的二氧化硅层;

53.(5)在第二晶圆表面沉积沉积非晶硅:将第二晶圆载入键合机底部晶圆载具,腔体内部经真空泵抽至10-5

pa,开启fab1,使ar原子束轰击第一晶圆,原子束电压设置为1.8kv,原子束电流设置为100ma,轰击时间2min,第一晶圆经过ar原子的轰击,非晶硅溅射至第二晶圆表面,形成厚度约为2nm的非晶硅材料;

54.(6)预键合:将第一晶圆和第二晶圆载入键合机中,通过光学镜像对准,设置第一晶圆和第二晶圆的初始距离为100um,施加压力1500n,加载压力时间2h,

55.(7)低温退火:将预键合好的晶圆材料在惰性气体保护条件下,于250℃条件下退火处理1h,制得。

56.实施例3

57.一种mems级晶圆的低温熔融键合方法,包括以下步骤:

58.(1)清洗:分别采用丙酮和无水乙醇对第一晶圆和第二晶圆进行超声清洗7min,然后用去离子水冲洗8min,以去除第一晶圆和第二晶圆表面的有机物;然后将去除有机物的第一晶圆和第二晶圆置于由氢氟酸和水按照1:10的体积比混合制成的溶液中浸泡50s,用去离子水冲洗8min,然后将第一晶圆和第二晶圆在spm溶液中于100℃条件下煮15min,然后用去离子水冲洗第一晶圆和第二晶圆,然后将第一晶圆和第二晶圆置于由盐酸、过氧化氢和水按照1:1:5的体积比制成的混合溶液中,于80℃条件下煮15min,然后用去离子水冲洗,以去除第一晶圆和第二晶圆表面的金属离子,最后用氮气枪吹干第一晶圆和第二晶圆即可;

59.(2)热氧化处理第一晶圆:将第一晶圆置于氧化炉中进行热氧化处理,于1100℃条件下进行干氧氧化处理2h,使得第一晶圆表面形成300nm厚的二氧化硅层;

60.(3)在第一晶圆表面沉积沉积非晶硅:将第一晶圆载入键合机顶部晶圆载具,腔体内部经真空泵抽至10-5

pa,开启fab2,使用ar原子束轰击第二晶圆,原子束电压设置为1.8kv,原子束电流设置为100ma,轰击时间10min,第二晶圆经过ar原子的轰击,单晶硅溅射至第一晶圆表面,形成厚度为13nm的非晶硅层;

61.(4)热氧化处理第二晶圆:对第二晶圆表面采用cmp研磨抛光,使其表面粗糙度rms为0.1nm,用去离子水冲洗第二晶圆8min,然后将其置于氧化炉中进行热氧化处理,于1100℃条件下进行干氧氧化处理3h,使得第二晶圆表面形成300nm厚的二氧化硅层;

62.(5)在第二晶圆表面沉积沉积非晶硅:将第二晶圆载入键合机底部晶圆载具,腔体内部经真空泵抽至10-5

pa,开启fab1,使ar原子束轰击第一晶圆,原子束电压设置为1.8kv,原子束电流设置为100ma,轰击时间2min,第一晶圆经过ar原子的轰击,非晶硅溅射至第二晶圆表面,形成厚度约为2nm的非晶硅材料;

63.(6)预键合:将第一晶圆和第二晶圆载入键合机中,通过光学镜像对准,设置第一晶圆和第二晶圆的初始距离为80um,施加压力1300n,加载压力时间2h,

64.(7)低温退火:将预键合好的晶圆材料在惰性气体保护条件下,于230℃条件下退火处理1.5h,制得。

65.对比例1

66.一种mems级晶圆的低温熔融键合方法,包括以下步骤:

67.(1)清洗:分别采用丙酮和无水乙醇对第一晶圆和第二晶圆进行超声清洗7min,然后用去离子水冲洗8min,以去除第一晶圆和第二晶圆表面的有机物;然后将去除有机物的第一晶圆和第二晶圆置于由氢氟酸和水按照1:10的体积比混合制成的溶液中浸泡50s,用去离子水冲洗8min,然后将第一晶圆和第二晶圆在spm溶液中于100℃条件下煮15min,然后用去离子水冲洗第一晶圆和第二晶圆,然后将第一晶圆和第二晶圆置于由盐酸、过氧化氢和水按照1:1:5的体积比制成的混合溶液中,于80℃条件下煮15min,然后用去离子水冲洗,以去除第一晶圆和第二晶圆表面的金属离子,最后用氮气枪吹干第一晶圆和第二晶圆即可;

68.(2)在第一晶圆表面沉积沉积硅:将第一晶圆载入键合机顶部晶圆载具,腔体内部经真空泵抽至10-5

pa,开启fab2,使用ar原子束轰击第二晶圆,原子束电压设置为1.8kv,原子束电流设置为100ma,轰击时间10min,第二晶圆经过ar原子的轰击,单晶硅溅射至第一晶圆表面;

69.(3)在第二晶圆表面沉积沉积硅:将第二晶圆载入键合机底部晶圆载具,腔体内部经真空泵抽至10-5

pa,开启fab1,使ar原子束轰击第一晶圆,原子束电压设置为1.8kv,原子束电流设置为100ma,轰击时间2min,第一晶圆经过ar原子的轰击,单晶硅溅射至第二晶圆表面;

70.(6)预键合:将第一晶圆和第二晶圆载入键合机中,通过光学镜像对准,设置第一晶圆和第二晶圆的初始距离为80um,施加压力1300n,加载压力时间2h,

71.(7)低温退火:将预键合好的晶圆材料在惰性气体保护条件下,于230℃条件下退火处理1.5h,制得。

72.试验例

73.采用常规裂纹法测定晶圆的键合强度,具体操作如下:采用厚度为2h的刀片插入键合界面,产生长度为c的裂纹,晶圆厚度为d,杨氏模量为e,在键合晶圆一侧使用红外源发射红外光,并在另一边使用红外摄像头观测键合截面中裂纹的长度,通过公式计算键合表面能量,具体结果见表1。

74.键合表面能w=3eh2d3/16c475.表1表面键合能

[0076] 表面键合能(j/m2)实施例12.50实施例22.50实施例32.51对比例1/

[0077]

通过表中数据可以得知,采用本技术中的方法对晶圆进行键合,键合后的晶圆表面键合能在2.50j/m2左右,晶圆之间具有较强的键合能。对比例1中由于未在晶圆表面生成二氧化硅作为衬底,导致后续原子束溅射过程中无法形成非晶硅层,溅射后依然是单晶硅,单晶硅不具有非晶硅的强活性,导致在同样的条件下无法完成键合工艺。

[0078]

图3为实施例3中键合以后的晶圆,通过图3可以看出,键合后的晶圆缝隙比较平整,几乎融为一体,缝隙间并无空洞产生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1