一种自发由亲水向疏水转化的黑色镀层及其制备方法

1.本发明涉及一种自发由亲水向疏水转化的黑色镀层及其制备方法,属于镀层技术领域。

背景技术:

2.在各种颜色的装饰膜层中,黑色膜层由于具有独特的光学特性而备受关注。黑色膜层表面具有消光、吸热、散热、防腐蚀等性能,常用于精密光学仪器、太阳能电池、抗电磁干扰、黑色装饰涂料、光学催化以及国防和航天航空工业领域。其中,黑色膜层被广泛用作铁基和铜基基材的装饰和保护膜,镍镀层和镍基复合镀层更是工业上重要的装饰防护涂层。但是,目前黑色膜层的光学性能、增强膜层在基体上的结合力以及耐蚀性和机械稳定性等问题仍是阻碍黑色膜层实际应用的关键问题。

3.电沉积技术在制备黑色镀层方面具有独特的优势,工艺简单快速,工业适用性强,成本低,对基体的尺寸和形状限制少,且有可能获得多种表面形貌,最为重要的是电沉积方法可以通过调控电位、温度、光照条件以及镀液组成等沉积条件改变膜层的性能,从而解决膜层在基体上的结合力差、机械稳定性差的问题。

4.钢材和铜材在使用过程中会因长期暴露于潮湿的大气或者腐蚀介质中受到侵蚀而失效,从而严重影响了其美观性和用途。近年来,受到“荷叶效应”的启发,许多科研工作者对超疏水表面进行了大量研究,发现这种表面具有自清洁功能,同时还兼具防水、防腐蚀、防雾和抗结冰等性能。因此,若能在钢基和铜基上进行超疏水涂层的制备,从而达到防腐、防污的目的是一种非常有效的方式。

技术实现要素:

5.为解决上述技术问题,本发明提出了一种自发由亲水向疏水转化的黑色镀层及其制备方法,采用三电极体系,利用循环伏安法在工作电极表面电沉积一层黑色膜层,可实现自发由亲水薄膜向疏水薄膜的转化,从而得到一种具有自清洁功能的黑色镀层。

6.为实现上述目的,本发明提供了如下方案:

7.本发明提出了一种自发由亲水向疏水转化的黑色镀层的制备方法,以基体作为工作电极,采用三电极体系在所述基体表面电沉积制备得到黑色镀层,所述基体为q235低碳钢或铜基体,所述电沉积的电解液包括niso4·

6h2o、nicl2·

6h2o、硼酸、ce(no3)3·

6h2o和ch3coonh4。

8.进一步地,包括以下步骤:

9.(1)基体前处理

10.将基体打磨、抛光,之后用去离子水和丙酮洗涤,并进行干燥;

11.(2)工作电极电沉积

12.将步骤(1)前处理得到的基体作为工作电极,饱和甘汞作为参比电极,铂片作为对电极,将各个电极固定在电解槽中,并加入电解液在基体表面电沉积得到黑色镀层;

13.(3)干燥处理

14.将步骤(2)电沉积的黑色镀层用去离子水冲洗,并干燥;

15.(4)静置

16.将步骤(3)干燥的黑色镀层静置,得到所述自发由亲水向疏水转化的黑色镀层。

17.进一步地,步骤(1)中,所述基体使用320、500、800、1000、1200目的金相砂纸逐级打磨,在金相抛光机上使用粒度为2.5μm的金刚石抛光剂进行抛光。

18.进一步地,步骤(2)中,所述电解液的制备方法为:将niso4·

6h2o、nicl2·

6h2o、硼酸、ce(no3)3·

6h2o和ch3coonh4混合后加入去离子水,在80℃下搅拌溶解,即可得到所述电解液,所述电解液中niso4·

6h2o的浓度为1.14m,nicl2·

6h2o的浓度为0.17m,硼酸的浓度为0.57m,ce(no3)3·

6h2o的浓度为0.02m~0.10m,ch3coonh4的浓度为0.1m。

19.进一步地,所述参比电极通过盐桥与工作电极相连。

20.进一步地,步骤(2)中,所述工作电极上方用或不用氙灯垂直照射电极表面。

21.进一步地,所述氙灯的功率为500w,电极表面光强度为220000lux。

22.进一步地,步骤(2)中,所述电沉积的动电位扫描范围为0~-1.0v、0~-1.5v、0~-2v、0~-2.5v或0~-3v,扫描速度为10mv/s,温度为30~70℃,搅拌速率为200r/min。

23.进一步地,所述干燥过程是用n2吹干。

24.进一步地,步骤(4)中,所述静置的时间不低于15天。

25.本发明还提供了一种上述制备方法制备得到的自发由亲水向疏水转化的黑色镀层。

26.本发明公开了以下技术效果:

27.(1)本发明利用循环伏安法电沉积一步得到黑色镀层,得到的黑色镀层,可由亲水薄膜转化为疏水薄膜,从而使铜基体或钢基体具有自清洁功能,达到防腐防污的目的,这是因为镀层在空气中放置一段时间后会吸附空气中的碳氢化合物,从而降低表面自由能,使得镀层从亲水性变为疏水性,另一方面,从扫描电镜图上可以看出来,表面形貌发生了显著的变化,形成了很多微球,从结构上更有利于形成疏水表面;

28.(2)本发明制备的自清洁黑色镀层的方法工艺相对简单、条件温和、易于操控、易于大规模应用及推广。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

30.图1为实施例1制备得到的自发由亲水转化成疏水的黑色镀层的超疏水接触角照片;

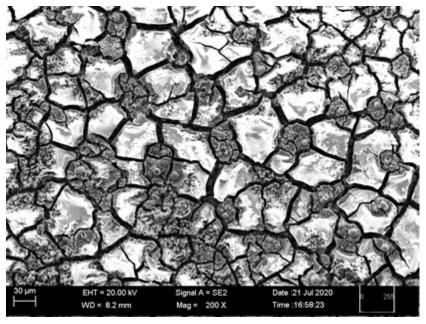

31.图2为实施例1中经干燥处理得到的超亲水黑色镀层的扫描电镜图;

32.图3为实施例1中经15天静置过程制备得到的自发由亲水转化成疏水的黑色镀层的扫描电镜图;

33.图4为实施例2中经干燥处理得到的超亲水黑色镀层的扫描电镜图;

34.图5为实施例2中经15天静置过程制备得到的自发由亲水转化成疏水的黑色镀层的扫描电镜图。

具体实施方式

35.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

36.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

37.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

38.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

39.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

40.本发明提出了一种自发由亲水向疏水转化的黑色镀层的制备方法,以基体作为工作电极,采用三电极体系在所述基体表面电沉积制备得到黑色镀层,所述基体为q235低碳钢和铜基体,所述电沉积的电解液包括niso4·

6h2o、nicl2·

6h2o、硼酸、ce(no3)3·

6h2o和ch3coonh4。

41.进一步地,包括以下步骤:

42.(1)基体前处理

43.将基体打磨、抛光,之后用去离子水和丙酮洗涤,并进行干燥;

44.(2)工作电极电沉积

45.将步骤(1)前处理得到的基体作为工作电极,饱和甘汞作为参比电极,铂片作为对电极,将各个电极固定在电解槽中,并加入电解液在基体表面电沉积得到黑色镀层;

46.(3)干燥处理

47.将步骤(2)电沉积的黑色镀层用去离子水冲洗,并干燥;

48.(4)静置

49.将步骤(3)干燥的黑色镀层静置,得到所述自发由亲水向疏水转化的黑色镀层。

50.进一步地,本发明步骤(1)中对机体打磨、抛光的过程没有特别限制,本发明为了得到转化性能更好的黑色镀层,优选使用320、500、800、1000、1200目的金相砂纸逐级打磨,在金相抛光机上使用粒度为2.5μm的金刚石抛光剂进行抛光。

51.进一步地,步骤(2)中,所述电解液的制备方法为:将niso4·

6h2o、nicl2·

6h2o、硼

酸、ce(no3)3·

6h2o和ch3coonh4混合后加入去离子水,在80℃下搅拌溶解,即可得到所述电解液,优选地,所述电解液中niso4·

6h2o的浓度为1.14m,nicl2·

6h2o的浓度为0.17m,硼酸的浓度为0.57m,ce(no3)3·

6h2o的浓度为0.02m~0.10m,ch3coonh4的浓度为0.1m。

52.进一步地,所述参比电极通过盐桥与工作电极相连。

53.进一步地,步骤(2)中,所述工作电极上方用或不用氙灯垂直照射电极表面。

54.进一步地,本发明所述氙灯的功率、光源强度没有特别限制,本发明为了得到转化性能更好的黑色镀层,所述氙灯功率优选为500w,电极表面光强度为220000lux。

55.进一步地,本发明步骤(2)中电沉积过程采用循环伏安法,条件没有特别限制,本发明为了得到自清洁性能更好的黑色镀层,所述电沉积的动电位扫描范围优选为0~-1.0v、0~-1.5v、0~-2v、0~-2.5v或0~-3v,扫描速度优选为10mv/s,温度优选为30~70℃,搅拌速率优选为200r/min。

56.进一步地,本发明各步骤干燥条件没有特别限制,本发明为了得到转化性能更好的黑色镀层,所述干燥过程优选用n2吹干。

57.进一步地,步骤(4)中,所述静置的时间不低于15天。

58.本发明还提供了一种上述制备方法制备得到的自发由亲水向疏水转化的黑色镀层。

59.本发明实施例所用原料均为通过市售购买得到,本发明的制备方法对原料的来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。其中,q235低碳钢是本领域常规牌号和简称,本领域技术人员根据牌号、简称以及相应的用途,能够从市售中购买得到或常规方法制备得到。

60.本发明所有工艺,其简称均属于本领域的常规简称,每个简称在其相关用途的领域内均是清楚明确的,本领域技术人员根据简称,能够理解其常规的工艺步骤。

61.当表面的接触角小于90

°

时认为表面是亲水的,小于5

°

认为是超亲水;当接触角大于90

°

时认为表面是疏水的;当接触角大于150

°

时,滚动角小于10

°

时认为是超疏水的。

62.以下通过实施例对本发明的技术方案做进一步说明。

63.实施例1

64.(1)基体前处理

65.将q235低碳钢的表面用320、500、800、1000、1200目的金相砂纸逐级打磨,在金相抛光机上使用粒度为2.5μm的金刚石抛光剂进行抛光,之后用去离子水和丙酮洗涤,并用n2吹干;

66.(2)工作电极电沉积

67.将niso4·

6h2o、nicl2·

6h2o、硼酸、ce(no3)3·

6h2o和ch3coonh4混合后加入去离子水,在80℃下搅拌溶解,完全冷却后定容,制备得到电解液,定容后使电解液中niso4·

6h2o的浓度为1.14m,nicl2·

6h2o的浓度为0.17m,硼酸的浓度为0.57m,ce(no3)3·

6h2o的浓度为0.05m,ch3coonh4的浓度为0.1m;

68.将步骤(1)前处理得到的q235低碳钢作为工作电极,饱和甘汞作为参比电极,铂片作为对电极,参比电极通过盐桥与工作电极相连,并将各个电极固定在电解槽中,并加入上述制备的电解液在q235低碳钢表面通过循环伏安法电沉积得到黑色镀层,电沉积过程的动电位扫描范围为0~-3v,扫描速度为10mv/s,温度为50℃,搅拌速率为200r/min。

69.(3)干燥处理

70.将步骤(2)电沉积的黑色镀层用去离子水冲洗,并用n2吹干,得到超亲水黑色镀层;

71.(4)静置

72.将步骤(3)干燥的超亲水黑色镀层在自然状态下静置15天,得到自发由亲水转化成疏水的黑色镀层。

73.实施例1制备得到的自发由亲水转化成疏水的黑色镀层的超疏水接触角照片见图1,由图1可以得出,水接触角为150

°

,滚动角为2

°

,属于超疏水表面。该镀层具有自清洁效果。

74.实施例1中经干燥处理得到的超亲水黑色镀层的扫描电镜图见图2,经15天静置过程后得到的自发由亲水转化成疏水的黑色镀层的扫描电镜图见图3,从图2和图3可以看出样品放置后表面形貌发生了显著变化,从而导致疏水性能明显变化。通过ir-2双波段发射率测量仪和紫外-可见-近红外分光光度计测得实施例1制备得到的自发由亲水转化成疏水的黑色镀层的红外发射率高达94.6%,紫外吸收率高达97.5%。

75.实施例2

76.(1)基体前处理

77.将q235低碳钢的表面用320、500、800、1000、1200目的金相砂纸逐级打磨,在金相抛光机上使用粒度为2.5μm的金刚石抛光剂进行抛光,之后用去离子水和丙酮洗涤,并用n2吹干;

78.(2)工作电极电沉积

79.将niso4·

6h2o、nicl2·

6h2o、硼酸、ce(no3)3·

6h2o和ch3coonh4混合后加入去离子水,在80℃下搅拌溶解,完全冷却后定容,制备得到电解液,定容后使电解液中niso4·

6h2o的浓度为1.14m,nicl2·

6h2o的浓度为0.17m,硼酸的浓度为0.57m,ce(no3)3·

6h2o的浓度为0.05m,ch3coonh4的浓度为0.1m;

80.将步骤(1)前处理得到的q235低碳钢作为工作电极,饱和甘汞作为参比电极,铂片作为对电极,参比电极通过盐桥与工作电极相连,并将各个电极固定在电解槽中,并加入上述制备的电解液在q235低碳钢表面通过循环伏安法电沉积得到黑色镀层,电沉积过程的动电位扫描范围为0~-3v,扫描速度为10mv/s,温度为50℃,搅拌速率为200r/min,并且在电沉积过程中工作电极q235低碳钢上方用功率为500w的氙灯垂直照射电极表面,电极表面的光强度为220000lux。

81.(3)干燥处理

82.将步骤(2)电沉积的黑色镀层用去离子水冲洗,并用n2吹干,得到超亲水黑色镀层;

83.(4)静置

84.将步骤(3)干燥的超亲水黑色镀层在自然状态下静置15天,得到自发由亲水转化成疏水的黑色镀层。

85.实施例2制备得到的自发由亲水转化成疏水的黑色镀层水接触角为146.7

°

,滚动角为10

°

,非常接近于超疏水表面,具有一定的自清洁效果。

86.实施例2中经干燥处理得到的超亲水黑色镀层的扫描电镜图见图4,经15天静置过

程后得到的自发由亲水转化成疏水的黑色镀层的扫描电镜图见图5,从图4和图5可以看出样品放置后表面形貌发生了显著变化,从而导致疏水性能明显变化。通过ir-2双波段发射率测量仪和紫外-可见-近红外分光光度计测得实施例2制备得到的自发由亲水转化成疏水的黑色镀层的红外发射率高达90%,紫外吸收率高达97.1%。

87.实施例3

88.(1)基体前处理

89.将铜电极的表面用320、500、800、1000、1200目的金相砂纸逐级打磨,在金相抛光机上使用粒度为2.5μm的金刚石抛光剂进行抛光,之后用去离子水和丙酮洗涤,并用n2吹干;

90.(2)工作电极电沉积

91.将niso4·

6h2o、nicl2·

6h2o、硼酸、ce(no3)3·

6h2o和ch3coonh4混合后加入去离子水,在80℃下搅拌溶解,完全冷却后定容,制备得到电解液,定容后使电解液中niso4·

6h2o的浓度为1.14m,nicl2·

6h2o的浓度为0.17m,硼酸的浓度为0.57m,ce(no3)3·

6h2o的浓度为0.05m,ch3coonh4的浓度为0.1m;

92.将步骤(1)前处理得到的铜电极作为工作电极,饱和甘汞作为参比电极,铂片作为对电极,参比电极通过盐桥与工作电极相连,并将各个电极固定在电解槽中,并加入上述制备的电解液在铜电极表面通过循环伏安法电沉积得到黑色镀层,电沉积过程的动电位扫描范围为0~-1.5v,扫描速度为10mv/s,温度为50℃,搅拌速率为200r/min。

93.(3)干燥处理

94.将步骤(2)电沉积的黑色镀层用去离子水冲洗,并用n2吹干,得到超亲水黑色镀层;

95.(4)静置

96.将步骤(3)干燥的超亲水黑色镀层在自然状态下静置15天,得到自发由亲水转化成疏水的黑色镀层。

97.实施例3制备得到的自发由亲水转化成疏水的黑色镀层水接触角为125.95

°

。

98.实施例4

99.(1)基体前处理

100.将铜电极的表面用320、500、800、1000、1200目的金相砂纸逐级打磨,在金相抛光机上使用粒度为2.5μm的金刚石抛光剂进行抛光,之后用去离子水和丙酮洗涤,并用n2吹干;

101.(2)工作电极电沉积

102.将niso4·

6h2o、nicl2·

6h2o、硼酸、ce(no3)3·

6h2o和ch3coonh4混合后加入去离子水,在80℃下搅拌溶解,完全冷却后定容,制备得到电解液,定容后使电解液中niso4·

6h2o的浓度为1.14m,nicl2·

6h2o的浓度为0.17m,硼酸的浓度为0.57m,ce(no3)3·

6h2o的浓度为0.02m,ch3coonh4的浓度为0.1m;

103.将步骤(1)前处理得到的铜电极作为工作电极,饱和甘汞作为参比电极,铂片作为对电极,参比电极通过盐桥与工作电极相连,并将各个电极固定在电解槽中,并加入上述制备的电解液在铜电极表面通过循环伏安法电沉积得到黑色镀层,电沉积过程的动电位扫描范围为0~-1.0v,扫描速度为10mv/s,温度为50℃,搅拌速率为200r/min。

104.(3)干燥处理

105.将步骤(2)电沉积的黑色镀层用去离子水冲洗,并用n2吹干,得到超亲水黑色镀层;

106.(4)静置

107.将步骤(3)干燥的超亲水黑色镀层在自然状态下静置15天,得到自发由亲水转化成疏水的黑色镀层。

108.实施例4制备得到的自发由亲水转化成疏水的黑色镀层水接触角为129.24

°

。

109.实施例5

110.(1)基体前处理

111.将铜电极的表面用320、500、800、1000、1200目的金相砂纸逐级打磨,在金相抛光机上使用粒度为2.5μm的金刚石抛光剂进行抛光,之后用去离子水和丙酮洗涤,并用n2吹干;

112.(2)工作电极电沉积

113.将niso4·

6h2o、nicl2·

6h2o、硼酸、ce(no3)3·

6h2o和ch3coonh4混合后加入去离子水,在80℃下搅拌溶解,完全冷却后定容,制备得到电解液,定容后使电解液中niso4·

6h2o的浓度为1.14m,nicl2·

6h2o的浓度为0.17m,硼酸的浓度为0.57m,ce(no3)3·

6h2o的浓度为0.1m,ch3coonh4的浓度为0.1m;

114.将步骤(1)前处理得到的铜电极作为工作电极,饱和甘汞作为参比电极,铂片作为对电极,参比电极通过盐桥与工作电极相连,并将各个电极固定在电解槽中,并加入上述制备的电解液在铜电极表面通过循环伏安法电沉积得到黑色薄膜,电沉积过程的动电位扫描范围为0~-2v,扫描速度为10mv/s,温度为70℃,搅拌速率为200r/min。

115.(3)干燥处理

116.将步骤(2)电沉积的黑色薄膜用去离子水冲洗,并用n2吹干,得到超亲水黑色镀层;

117.(4)静置

118.将步骤(3)干燥的超亲水黑色镀层在自然状态下静置15天,得到自发由亲水转化成疏水的黑色镀层。

119.实施例5制备得到的自发由亲水转化成疏水的黑色镀层水接触角为115.98

°

。

120.实施例6

121.(1)基体前处理

122.将铜电极的表面用320、500、800、1000、1200目的金相砂纸逐级打磨,在金相抛光机上使用粒度为2.5μm的金刚石抛光剂进行抛光,之后用去离子水和丙酮洗涤,并用n2吹干;

123.(2)工作电极电沉积

124.将niso4·

6h2o、nicl2·

6h2o、硼酸、ce(no3)3·

6h2o和ch3coonh4混合后加入去离子水,在80℃下搅拌溶解,完全冷却后定容,制备得到电解液,定容后使电解液中niso4·

6h2o的浓度为1.14m,nicl2·

6h2o的浓度为0.17m,硼酸的浓度为0.57m,ce(no3)3·

6h2o的浓度为0.05m,ch3coonh4的浓度为0.1m;

125.将步骤(1)前处理得到的铜电极作为工作电极,饱和甘汞作为参比电极,铂片作为

对电极,参比电极通过盐桥与工作电极相连,并将各个电极固定在电解槽中,并加入上述制备的电解液在铜电极表面通过循环伏安法电沉积得到黑色薄膜,电沉积过程的动电位扫描范围为0~-2.5v,扫描速度为10mv/s,温度为30℃,搅拌速率为200r/min。

126.(3)干燥处理

127.将步骤(2)电沉积的黑色薄膜用去离子水冲洗,并用n2吹干,得到超亲水黑色镀层;

128.(4)静置

129.将步骤(3)干燥的超亲水黑色镀层在自然状态下静置15天,得到自发由亲水转化成疏水的黑色镀层。

130.实施例6制备得到的自发由亲水转化成疏水的黑色镀层水接触角为118.44

°

。

131.对比例1

132.同实施例3,区别仅在于电沉积过程的电动位扫描范围为0~-3.5v。

133.对比例1制备得到的黑色镀层水接触角为93.66

°

,与实施例3制备得到的自清洁黑色镀层相比,疏水性能大幅降低,表面出现较多裂纹,使得耐蚀性和光吸收率均明显下降。

134.对比例2

135.(1)基体前处理

136.将铜电极的表面用320、500、800、1000、1200目的金相砂纸逐级打磨,在金相抛光机上使用粒度为2.5μm的金刚石抛光剂进行抛光,之后用去离子水和丙酮洗涤,并用n2吹干;

137.(2)工作电极电沉积

138.将niso4·

6h2o、nicl2·

6h2o、硼酸和ch3coonh4混合后加入去离子水,在80℃下搅拌溶解,完全冷却后定容,制备得到电解液,定容后使电解液中niso4·

6h2o的浓度为1.14m,nicl2·

6h2o的浓度为0.17m,硼酸的浓度为0.57m,ch3coonh4的浓度为0.1m;

139.将步骤(1)前处理得到的铜电极作为工作电极,饱和甘汞作为参比电极,铂片作为对电极,参比电极通过盐桥与工作电极相连,并将各个电极固定在电解槽中,并加入上述制备的电解液在铜电极表面通过循环伏安法电沉积得到镀层,电沉积过程的动电位扫描范围为0~-1v,扫描速度为10mv/s,温度为50℃,搅拌速率为200r/min。

140.(3)干燥处理

141.将步骤(2)电沉积的镀层用去离子水冲洗,并n2吹干,得到亲水镀层;

142.(4)静置

143.将步骤(3)干燥的超亲水镀层在自然状态下静置15天,得到镀层。

144.对比例2制备得到镀层不再为黑色,而是银灰色。对比例2制备的镀层的水接触角为99.87

°

。与实施例4制备得到的黑色镀层相比,疏水性能大幅降低,使得耐蚀性、红外发射率和吸收率均明显下降。

145.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1