一种钛合金超耐蚀表面改性方法

1.本发明涉及材料表面改性技术领域,具体涉及一种钛合金超耐蚀表面改性方法。

背景技术:

2.钛合金具有密度小、比强度高、耐腐蚀性好、生物相容性好等特点,因而在航空航天、海洋工程、石油化工以及生物医疗等领域获得广泛应用。在服役过程中,钛合金试样表面往往会与其他介质发生接触,特别是酸性介质,进而导致试样表面发生接触性腐蚀,影响钛合金试样表面完整性,甚至威胁到服役寿命。

3.表面改性是钛合金腐蚀防护领域重要的技术手段之一。目前,在表面改性中,通常首先进行的是机械磨抛步骤,该步骤可去除试样表面机械加工痕迹及油污等,改善表面的基础形态。之后进行表面改性,其中有电解抛光表面处理技术,但该技术只能够改善表面的粗糙度,难以实现有效的钛合金表面腐蚀防护,更为常用的钛合金表面改性方法有超声表面滚压纳米化、表面激光重熔技术、超声喷丸表面改性技术、激光冲击表面改性技术。这些技术能够实现钛合金表面腐蚀防护,但是技术难度大,工艺成本高,同时由于上述技术是通过改变钛合金表层微观结构实现表面改性,因此不仅造成钛合金试样芯部与表层的微观组织差异,还容易因试样芯部与表层微观结构不同而导致力学性能差异较大,造成钛合金试样芯部与表层性能失调,最终影响钛合金试样整体服役能力和服役寿命。

4.综上所述,钛合金表面腐蚀防护研究至关重要,研发先进的钛合金表面腐蚀防护技术,提升钛合金表面耐腐蚀能力,进而增强钛合金表面性能和延长服役寿命,具有十分重要的工程应用价值和意义。

技术实现要素:

5.本发明提供一种钛合金超耐蚀表面改性方法,以解决现有技术存在的技术难度大、工艺成本高和钛合金试样芯部与表层存在性能失调的问题。

6.为解决上述技术问题,本发明采用的技术方案是:一种钛合金超耐蚀表面改性方法,包括以下步骤

7.步骤一、机械磨抛清洁钛合金试样表面:依次采用不同型号的金相砂纸对钛合金试样表面进行打磨,然后进行机械抛光,再采用乙醇进行超声波清洗并吹干;

8.步骤二、电解抛光钛合金试样表面:将步骤一中经吹干后的钛合金试样表面进行电解抛光,然后采用乙醇进行超声波清洗后吹干,得到洁净的钛合金试样表面;

9.步骤三、电子束轰击钛合金试样表面改性:在真空环境中对步骤二中得到的洁净钛合金试样表面进行电子束轰击,得到表面改性的钛合金试样表面。

10.进一步的,上述步骤三中,电子束轰击中,将步骤二中经电解抛光处理得到的表面洁净的钛合金试样至于真空度为5

×

10-5pa的真空环境中,电子束采用阵列式扫描被轰击区域,电子束入射方向与试样表面的夹角为60

°

~70

°

,电子束的加速电压为15~20kv,电子束扫描的步长为3~5μm,电子束轰击结束,得到表面改性的钛合金试样。

11.进一步的,上述步骤一中打磨时,依次采用320#、400#、800#、1000#、2000#和3000#的金相砂纸对钛合金试样表面进行打磨,每型号砂纸打磨3~5min,更换金相砂纸型号时顺时针旋转试样90

°

后继续打磨;所述机械抛光时,用al2o3悬浊液作为抛光液,在绒布上机械抛光15~20min。

12.进一步的,上述步骤二中所述电解抛光液由质量浓度为71%的高氯酸溶液和质量浓度99.5%的冰乙酸溶液按照1∶15的体积比混合配制而成,电解抛光时所用电压为50~58v,电解抛光电流为0.8~1.2ma,抛光时间为10~15s,温度为-15℃。

13.进一步的,上述超声波清洗的温度为20℃,超声波清洗的时间为20min。

14.本发明与现有技术相比,具有以下优点:

15.1、本发明通过对钛合金试样表面进行“机械磨抛+电解抛光+电子束轰击”三步法表面改性处理,有机地将三者进行结合,实现钛合金试样表面对酸介质的超耐蚀性,有效地阻止钛合金试样表面与酸介质的反应,从而保护钛合金试样不被酸介质腐蚀破坏。实验结果显示,被酸介质腐蚀后,ti-4nb钛合金试样表面经过改性的区域区比未经过改性的区域高0.43μm,ti80钛合金试样表面经过改性的区域比未经过改性的区域高1.8μm。

16.2、从图3可以看出,被酸介质腐蚀后,ti-4nb钛合金试样表层经过表面改性的区域为凸出平台,而未经过表面改性的区域被腐蚀成凹陷平台。从图5可以看出,被酸介质腐蚀后ti80钛合金试样表层经过表面改性的区域为凸出平台,而未经过表面改性的区域被腐蚀成凹陷平台。因此本发明进行钛合金试样表面改性,不会改变试样表层微观结构,能够维持钛合金试样芯部与表层组织与性能平衡,提升钛合金试样的服役能力。

17.3、本发明由于所采用的机械磨抛、电解抛光及电子束轰击均为常规的技术手段,因此技术难度小,工艺简单,将三者有机结合进行表面改性的过程可控,可广泛应用于钛合金与其他有色金属的腐蚀防护。制备的钛合金试样表面对酸介质的耐腐蚀性好,可广泛应用于钛合金腐蚀防护。

附图说明

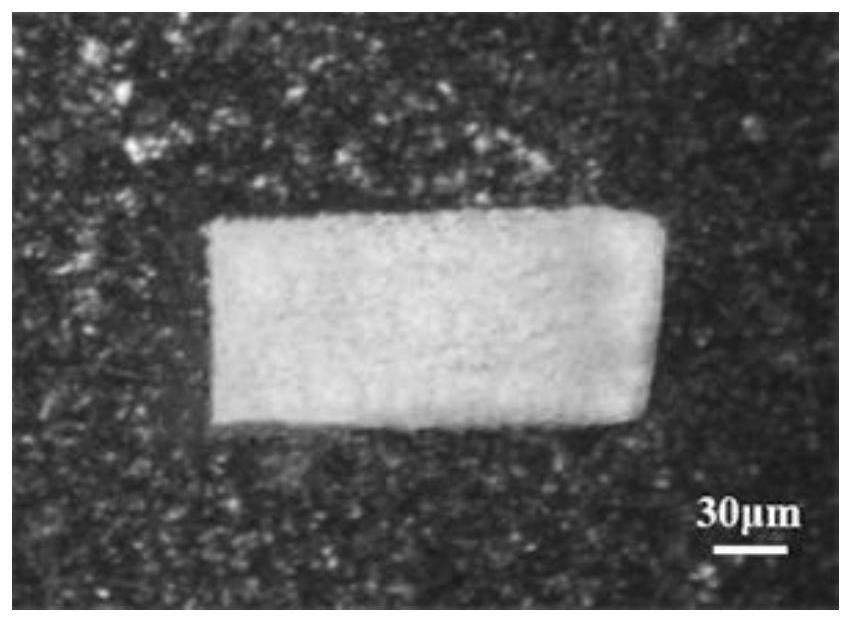

18.图1为本发明实施例1的经过表面改性的ti-4nb钛合金试样被酸介质腐蚀后试样表面的光学金相观察图。

19.图2为本发明实施例1的ti-4nb钛合金试样被酸介质腐蚀后试样表面的afm观察图。

20.图3为本发明实施例1的ti-4nb钛合金试样被酸介质腐蚀后试样表面的高度差测量图。

21.图4为本发明实施例2的经过表面改性的ti80钛合金试样被酸介质腐蚀后试样表面的光学金相观察图。

22.图5为本发明实施例2的ti80钛合金试样被酸介质腐蚀后试样表面的afm观察图。

23.图6为本发明实施例2的ti80钛合金试样被酸介质腐蚀后试样表面的高度差测量图。

具体实施方式

24.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

25.实施例1,一种钛合金超耐蚀表面改性方法,包括以下步骤:

26.步骤一、机械磨抛清洁钛合金试样表面:对ti-4nb合金试样表面进行机械磨抛处理,依次采用320#、400#、800#、1000#、2000#和3000#的金相砂纸对ti-4nb合金试样表面进行打磨,每型号砂纸打磨3min,更换金相砂纸型号时顺时针旋转试样90

°

后继续打磨,用金相砂纸打磨钛合金试样表面结束后选择al2o3悬浊液作为抛光液,在绒布上机械抛光15min至钛合金试样表面呈镜面效果。然后在20℃的温度下,采用乙醇对机械抛光后的ti-4nb合金试样进行超声波清洗20min,然后吹干。本步骤可去除ti-4nb合金试样表面机械加工痕迹及油污。

27.步骤二、电解抛光钛合金试样表面:将步骤一中经吹干后的钛合金试样表面进行电解抛光,然后采用乙醇进行超声波清洗20min后吹干,得到洁净、平整的ti-4nb合金试样表面;所述钛合金试样表面电解抛光采用的电解抛光液由质量浓度为71%的高氯酸溶液和质量浓度99.5%的冰乙酸溶液按照1∶15的体积比混合配制而成,电解抛光时所用电压为52v,电解抛光电流为0.8ma,抛光时间为10s,温度为-15℃。

28.步骤三、电子束轰击钛合金试样表面改性:在真空环境中对步骤二中得到的洁净钛合金试样表面进行电子束轰击,得到表面改性的ti-4nb合金试样表面;所述电子束轰击钛合金试样表面改性的环境真空度为4

×

10-5pa,电子束采用阵列式扫描被轰击区域,电子束入射方向与试样表面的夹角为70

°

,电子束的加速电压为20kv,电子束扫描的步长为3μm,得到改性的ti-4nb合金。

29.对改性ti-4nb合金进行耐酸介质腐蚀性测试,测试过程和结果如下:

30.使用钛合金金相腐蚀溶液对经过表面改性的ti-4nb合金试样表面耐酸介质腐蚀性测试,所述酸介质为钛合金金相腐蚀溶液,由相对分子质量为20.1%的氢氟酸溶液、相对分子质量为63.1%的硝酸溶液以及纯净水按照体积比1∶3∶7混合配制而成,测试中采用浸泡式腐蚀方式,腐蚀时间为10s。酸介质腐蚀测试结束后采用乙醇进行ti-4nb合金试样表面超声波清洗20min,清洗后吹干。吹干后利用axioverta1光学显微镜和bruker rtesp-300原子力显微镜对本实施例中经表面改性的ti-4nb合金试样在酸介质中腐蚀后的表面形貌进行观察和高度差测量。

31.从图1可以看出,被酸介质腐蚀后ti-4nb钛合金试样表层经过表面改性的区域与未经过表面改性的区域之间存在较大光学衬度,光亮区域为经过本发明表面改性的未被腐蚀区域,黑色区域为未经过表面改性的被酸介质腐蚀区域。

32.从图2可以看出,被酸介质腐蚀后,ti-4nb钛合金试样表层经过表面改性的区域为凸出平台,而未经过表面改性的区域被腐蚀成凹陷平台。

33.从图3可以看出,被酸介质腐蚀后,ti-4nb钛合金试样表层经过表面改性的区域区比未经过表面改性的区域高0.43μm。

34.将图2和图3进行结合观察可知,本发明实施例1中ti-4nb合金试样经过表面改性后具有较强的耐酸介质腐蚀能力,说明采用“机械磨抛+电解抛光+电子束轰击”三步法对钛合金试样进行表面改性处理,可实现钛合金试样表面的超耐蚀性,阻止钛合金试样表面与酸介质的反应,从而保护钛合金试样不被酸介质腐蚀破坏。

35.实施例2,一种钛合金超耐蚀表面改性方法,包括以下步骤:

36.步骤一、机械磨抛清洁钛合金试样表面:对ti80合金试样表面进行机械磨抛处理,

依次采用320#、400#、800#、1000#、2000#和3000#的金相砂纸对ti80合金试样表面进行打磨,每型号砂纸打磨3min,更换金相砂纸型号时顺时针旋转试样90

°

后继续打磨,用金相砂纸打磨钛合金试样表面结束后选择al2o3悬浊液作为抛光液,在绒布上机械抛光15min至钛合金试样表面呈镜面效果。然后在20℃的温度下,采用乙醇对机械抛光后的ti80合金试样进行超声波清洗20min,然后吹干。本步骤可去除ti80合金试样表面机械加工痕迹及油污。

37.步骤二、电解抛光钛合金试样表面:将步骤一中经吹干后的钛合金试样表面进行电解抛光,然后采用乙醇进行超声波清洗20min后吹干,得到洁净、平整的ti80合金试样表面;所述钛合金试样表面电解抛光采用的电解抛光液由质量浓度为71%的高氯酸溶液和质量浓度99.5%的冰乙酸溶液按照1∶15的体积比混合配制而成,电解抛光时所用电压为55v,电解抛光电流为1.0ma,抛光时间为10s,温度为-15℃。

38.步骤三、电子束轰击钛合金试样表面改性:在真空环境中对步骤二中得到的洁净钛合金试样表面进行电子束轰击,得到表面改性的ti80合金试样表面;所述电子束轰击钛合金试样表面改性的环境真空度为5

×

10-5pa,电子束采用阵列式扫描被轰击区域,电子束入射方向与试样表面的夹角为70

°

,电子束的加速电压为20kv,电子束扫描的步长为3μm,得到改性的ti80合金。

39.对改性ti80合金进行耐酸介质腐蚀性测试,测试过程和结果如下:

40.使用钛合金金相腐蚀溶液对经过表面改性的ti80合金试样表面进行耐酸介质腐蚀性测试,所述酸介质为钛合金金相腐蚀溶液,由相对分子质量为20.1%的氢氟酸溶液、相对分子质量为63.1%的硝酸溶液以及纯净水按照1∶3∶7的体积比混合配制而成,测试中采用浸泡式腐蚀,腐蚀时间为15s。酸介质腐蚀测试结束后采用乙醇进行ti80合金试样表面超声波清洗20min,清洗后吹干。吹干后利用axioverta1光学显微镜和bruker rtesp-300原子力显微镜对本实施例中经表面改性的ti80合金试样在酸介质中腐蚀后的表面形貌进行观察和高度差测量。

41.从图4可以看出,被酸介质腐蚀后ti80钛合金试样表层经过表面改性的区域与未经过表面改性的区域之间存在较大光学衬度,光亮区域为经过本发明表面改性的未被腐蚀区域,黑色区域为未经过表面改性的被酸介质腐蚀区域。

42.从图5可以看出,被酸介质腐蚀后ti80钛合金试样表层经过表面改性的区域为凸出平台,而未经过表面改性的区域被腐蚀成凹陷平台。

43.从图6可以看出,被酸介质腐蚀后ti80钛合金试样表层经过表面改性的区域比未经过表面改性的区域高1.8μm。

44.将图5和图6进行结合观察可知,本发明实施例2中ti80合金试样经过表面改性后具有较强的耐酸介质腐蚀能力,说明采用“机械磨抛+电解抛光+电子束轰击”三步法对钛合金试样进行表面改性处理,可实现钛合金试样表面的超耐蚀性,阻止钛合金试样表面与酸介质的反应,从而保护钛合金试样不被酸介质腐蚀破坏。

45.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1