一种齿轮内孔镀铜的保护装置的制作方法

1.本发明涉及一种机械器件保护装置,具体涉及一种齿轮内孔镀铜的保护装置。

背景技术:

2.为了提高齿轮类零件的使用寿命,生产制造中会对齿轮类零件的齿部位进行化学热处理,如渗碳处理中,需要对齿轮类零件的非渗碳部位进行镀铜保护,而渗碳部位不允许有铜层。目前零件在渗碳过程中,非渗碳部位保护的方法有以下三种:

3.1)涂防渗碳保护涂料:该方法是将涂料涂在齿轮类零件的非渗碳面进行保护,其优点是操作方便,不受零件形状的制约,可适用于各类形状复杂的零件,如带深孔、槽、缝等的零件;缺点是涂料成本高,手工操作效率低,需要对零件逐个涂抹,且涂料容易滴洒在零件的其他部位,另外渗碳后,零件上的涂料也不易去除干净,还会污染环境。

4.2)余量保护:该方法在零件整体渗碳处理后,采用机械加工的方法将零件非渗碳部位的渗碳层去除;该方法的优点是可以严格、精确控制渗碳面和非渗碳面的位置和界限;缺点是要经过繁琐的计算,机械加工过程中由于零件的渗碳层硬度高,导致加工效率低,加工难度大,对渗碳的原材料浪费严重。

5.3)镀铜保护:该方法是将零件的非渗碳面采用镀铜方法进行保护,其优点是效率较高,镀铜时可同时加工大批量的零件;缺点是镀铜前的保护过程复杂,对操作者的体力要求很高,对零件的保护材料选择要求较高,对于形状复杂的零件很难保护到位,如深孔、槽、缝等部位的铜层厚度很薄,甚至没有铜层,很难达到防渗保护的要求,影响零件的使用寿命。

6.由于齿轮类零件受限于其形状、机械加工等原因,因此日常生产中主要采用镀铜保护的方法。在其镀铜前采用塑料布等耐酸、耐碱且绝缘的材料保护,该保护作业效率低、耗时、费力;实际作业中,一批40件的主动齿轮零件在镀铜前的准备时间约需要9-10小时,大大影响了该零件的生产进度。

技术实现要素:

7.本发明的目的是针对齿轮类零件在非渗碳部位进行镀铜保护时,由于镀铜保护作业难度大、操作复杂,影响齿轮类零件使用寿命的技术问题,而提供一种齿轮内孔镀铜的保护装置,可极大地提高齿轮类零件的质量。

8.为解决上述技术问题,本发明所采用的技术方案为:

9.一种齿轮内孔镀铜的保护装置,其特殊之处在于:包括第一套筒、第二套筒、内阳极与外阴极;

10.第一套筒的一端与第二套筒的一端连接,并形成密封腔体,密封腔体用于设置待镀铜齿轮;

11.第一套筒的另一端设置有第一阳极固定块,第二套筒的另一端设置有第二阳极固定块,第一阳极固定块与第二阳极固定块用于固定内阳极;

12.第一套筒的另一端与第二套筒的另一端分别设置有第三通孔和第四通孔;所述第一阳极固定块上沿轴向设置有与第三通孔连通的第一通孔,第二阳极固定块上沿轴向设置有与第四通孔连通的第二通孔;

13.第一通孔、第二通孔、第三通孔、第四通孔以及待镀铜齿轮的内孔同轴设置;

14.内阳极依次穿过第一通孔、第三通孔、待镀铜齿轮的内孔、第四通孔后,其两端分别与外部电源的阳极连接,内阳极用于与待镀铜齿轮的内孔中铜液接触,所述第一套筒与第二套筒均为导体,且第一套筒的内壁或/和第二套筒的内壁与待镀铜齿轮连接;

15.外阴极固定设置于第一套筒或/和第二套筒的外壁上,用于与外部电源的阴极连接,并为待镀铜齿轮导电。

16.进一步地,所述第一套筒一端内壁上设置有的凸起,或者第二套筒一端内壁上设置有凸起;

17.凸起与待镀铜齿轮相邻两个齿牙之间的间隙相适配,凸起用于对待镀铜齿轮进行定位及导电。

18.进一步地,还包括密封组件;密封组件包括第一密封件与第二密封件;

19.第一密封件为两个,两个第一密封件分别设置于第一套筒另一端、第二套筒另一端的内壁上,且两个第一密封件分别位于第一套筒另一端、第二套筒另一端与待镀铜齿轮之间;

20.第二密封件设置于第一套筒一端与第二套筒一端之间。

21.进一步地,外阴极为两个,两个外阴极分别对称设置于第一套筒的外壁上,并通过导电体与外部电源的阴极连接。

22.进一步地,第一套筒另一端与第二套筒另一端的中心分别设置有凹槽;第三通孔和第四通孔分别设置在第一套筒另一端与第二套筒另一端的凹槽槽底;

23.凹槽与所述第一阳极固定块、第二阳极固定块相适配,第一阳极固定块、第二阳极固定块分别嵌入第一套筒另一端与第二套筒另一端的凹槽内。

24.进一步地,所述第一套筒、第二套筒均采用1cr17ni2不锈钢;

25.第一阳极固定块、第二阳极固定块均为绝缘材料。

26.进一步地,所述内阳极为铜丝;

27.两个外阴极均为螺母;

28.第一密封件与第二密封件均为o型密封圈。

29.与现有技术相比,本发明技术方案的有益效果是:

30.1、本发明齿轮内孔镀铜的保护装置,突破了齿轮类零件的内孔镀铜问题,在保证了内孔镀铜后铜层的质量,齿轮类零件产品质量的前提下,将齿轮类零件在镀铜前的生产准备时间缩短了4-5倍,极大地提高了生产效率,同时由于节约了大量塑料布等保护材料的使用,降低了生产成本,减小了环境污染。

31.2、本发明齿轮内孔镀铜的保护装置,第一套筒一端内壁上设置的凸起,不仅可以固定待镀铜齿轮在本发明装置中的位置,还可以通过凸起对待镀铜齿轮进行导电。

32.3、本发明齿轮内孔镀铜的保护装置,通过第一密封件与第二密封件可以对待镀铜齿轮进行二次定位。

33.4、本发明齿轮内孔镀铜的保护装置,在对待镀铜齿轮进行镀铜时,待镀铜齿轮的

内孔中会产生气体,而将两个外阴极分别对称设置于第一套筒的外壁上,使得本发明齿轮内孔镀铜的保护装置能够竖直设置,进而保证内孔竖直且不倾斜,则待镀铜齿轮内孔中的铜液流通会更顺畅,镀铜时产生的气体可以顺利向上排出,避免了内孔中气袋的产生。

34.5、本发明齿轮内孔镀铜的保护装置,对同类零件的内孔镀铜保护具有指导意义,可以根据需要待镀铜零件的实际情况,将本发明的保护装置外形及尺寸进行调整,不需要调整密封组件、第一阳极固定块与第二阳极固定块的位置。尤其对要求镀内孔的镀种(如镀镉、镀铬等)具有很重要的意义。

35.6、本发明齿轮内孔镀铜的保护装置,还可广泛应用于航空、航天、船舶、汽车以及其他非航领域,对促进科技工业发展具有重大的社会效益。

附图说明

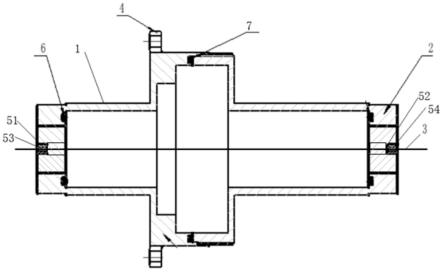

36.图1为本发明齿轮内孔镀铜的保护装置的结构示意图。

37.图2为本发明齿轮内孔镀铜的保护装置实施例中第一套筒的剖面图。

38.图3为本发明齿轮内孔镀铜的保护装置实施例中第一套筒一端端面的结构示意图。

39.图4为本发明齿轮内孔镀铜的保护装置实施例中第一阳极固定块的结构示意图。

40.图中附图标记为:

41.1-第一套筒,2-第二套筒,3-内阳极,4-外阴极,51-第一阳极固定块,52-第二阳极固定块,53-第一通孔,54-第二通孔,6-第一密封件,7-第二密封件,8-凸起。

具体实施方式

42.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的技术方案,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.本发明一种齿轮内孔镀铜的保护装置,包括第一套筒1、第二套筒2、内阳极3、外阴极4、凸起8以及密封组件;

44.第一套筒1的一端与第二套筒2的一端连接,并形成密封腔体,密封腔体用于设置待镀铜齿轮;

45.第一套筒1的另一端设置有第一阳极固定块51,第二套筒2的另一端设置有第二阳极固定块52,第一阳极固定块51与第二阳极固定块52用于固定镀铜时的内阳极3;且第一套筒1另一端与第二套筒2另一端分别设置有凹槽;第三通孔和第四通孔分别设置在第一套筒1另一端与第二套筒2另一端的凹槽槽底;凹槽与第一阳极固定块51、第二阳极固定块52相适配,第一阳极固定块51、第二阳极固定块52分别嵌入第一套筒1另一端与第二套筒2另一端的凹槽内。

46.第一套筒1的另一端与第二套筒2的另一端分别设置有第三通孔和第四通孔;第一阳极固定块51上沿轴向设置有与第三通孔连通的第一通孔53,第二阳极固定块52上沿轴向设置有与第四通孔连通的第二通孔54;第一通孔53、第二通孔54、第三通孔、第四通孔以及待镀铜齿轮的内孔同轴设置。

47.内阳极3依次穿过第一通孔53、第三通孔、待镀铜齿轮的内孔、第四通孔以及第二通孔54后,其两端分别与外部电源的阳极连接,内阳极3用于与待镀铜齿轮的内孔中铜液接触,第一套筒1与第二套筒2均为导体,且第一套筒1的内壁与待镀铜齿轮连接,或者,还可以将第二套筒2的内壁与待镀铜齿轮连接。

48.外阴极4为两个,两个外阴极4分别对称固定设置于第一套筒1的外壁上,并通过导电体与外部电源的阴极连接,为待镀铜齿轮导电。

49.本实施例中,第一套筒1和第二套筒2通过螺纹连接在一起,第一套筒1和第二套筒2的内壁结构均与待镀铜齿轮的外廓形状相适配,待镀铜齿轮的中间部分为齿轮;凸起8设置于第一套筒1一端内壁上;凸起8与待镀铜齿轮相邻两个齿牙之间的间隙相适配,凸起8用于对待镀铜齿轮进行定位及导电,使得外阴极4与内阳极3之间的导电更稳定。在其他实施例中,凸起8也可设置于第二套筒2一端内壁上。

50.密封组件包括第一密封件6与第二密封件7;第一密封件6为两个,两个第一密封件6分别设置于第一套筒1另一端、第二套筒2另一端的内壁上,且两个第一密封件6分别位于第一套筒1另一端、第二套筒2另一端与待镀铜齿轮之间;第二密封件7设置于第一套筒1一端的端部(还可以设置在第二套筒2一端的端部)。第一密封件6与第二密封件7均为o型密封圈,3个o型密封圈分别安装在本发明装置的两端及中间部位,拧紧后3个o型密封圈可将第一套筒1、第二套筒2内壁与待镀铜齿轮的外壁之间密封。本实施例中,第一套筒1与第二套筒2的底部分别设置有内孔密封槽,第一套筒1与第二套筒2相对的端面上设置有位于螺纹下方的密封槽。

51.优选地,本实施例中第一套筒1、第二套筒2均选用1cr17ni2不锈钢;第一阳极固定块51、第二阳极固定块52均为绝缘材料;内阳极3为铜丝;两个外阴极4均为螺母,两个螺母焊接在第一套筒1上,镀铜时可穿上铜丝用于固定和导电。利用螺栓将外部电源的阴极通过铜丝与外阴极4固定连接并垂直吊装。

52.上述实施例的安装过程,以主动齿轮为例如下:

53.第一步:将o型密封圈分别安装在第一套筒1的底部内孔密封槽内、第一套筒1与第二套筒2连接的端面,且位于螺纹下方的密封槽内;

54.第二步:将待镀铜齿轮放入第一套筒1内;

55.第三步:将o型密封圈安装在第二套筒2的内孔密封槽内;

56.第四步:将第一套筒1、第二套筒2拧紧,此时待镀铜齿轮外廓和保护装置贴合,同时待镀铜齿轮和保护装置通过第一套筒1内的凸起8部位连接,进一步保证电流导通;

57.第五步:将第一阳极固定块51、第二阳极固定块52分别卡在第一套筒1、第二套筒2另一端的端面的凹槽内,再插入内阳极3,即铜丝;最后将铜丝两端与外部电源的阳极连接;

58.第六步:将用铜丝穿固定在两个螺母上,与外部电源的阴极连接;开始对待镀铜齿轮进行吊装电镀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1