一种具有复合中间层的钛阳极板及其制备方法与流程

1.本发明涉及阳极板技术领域,具体涉及一种具有复合中间层的钛阳极板及其制备方法。

背景技术:

2.金属氧化涂层阳极在主要应用在电冶金和电化学两大行业,应用领域涉及污废水处理、化工、冶金、电镀、有机合成等方面。钛阳极的传统制作工艺为:贵金属盐,溶解于正丁醇、异丙醇中,然后在草酸腐蚀后的钛阳极表面进行涂敷烧结,形成中间层。常用贵金属为铱,烧结后的钛阳极表面涂层由于烧结工艺会产生表面涂层龟裂纹,在电解过程中会吸附在阳极表面,造成电阻增大,镀层钝化失效。另一方面,阳极表面产生新生态氧不断的渗入钛基材表面而与钛形成不导电的tio2,从而影响钛阳极板的导电性能。

3.鉴于此,有必要提供一种新的工艺解决上述技术问题。

技术实现要素:

4.本发明要解决的技术问题是提供一种具有复合中间层的钛阳极板,导电性能好,且解决了传统涂层由于表面龟裂纹导致的钛基材钝化造成阳极板失效的问题。

5.为了解决上述问题,本发明的技术方案如下:

6.一种具有复合中间层的钛阳极板,包括钛基板、形成于所述钛基板表面的底层、形成于底层表面的过渡层、及形成于过渡层表面的表面活性层;其中,底层为tio

x-ta2o5混合氧化物,且两者摩尔比为tio

x-ta2o5=1:0.3-0.5;过渡层为pto

x-ta2o5混合氧化物,且两者摩尔比为1:1.5-3。

7.本发明还提供一种具有复合中间层的钛阳极板的制作方法,包括如下步骤:

8.步骤s1,钛基材预处理;

9.步骤s2,以五氯化钽正丁醇溶液、钛酸丁酯溶液为金属原料,以正丁醇和异丙醇为溶剂,配制成金属溶液a;

10.步骤s3,将金属溶液a均匀涂覆在钛基材表面,然后在600-700℃条件下烧结保温15-90min,待温度降低至300-450℃后取出,冷却至室温,并重复烧结2-5次,形成tio

x-ta2o5底层;

11.步骤s4,以氯铂酸、五氯化钽正丁醇溶液为金属原料,以正丁醇和异丙醇为溶剂,超声搅拌,待铂酸全部溶解后,加入适量盐酸调节ph至2-3,配制成金属溶液b;其中加入盐酸的目的是抑制五氯化钽水解,从而防止产生氢氧化钽沉淀;

12.步骤s5,在形成有底层的钛基材表面均匀涂覆金属溶液b,然后在550-650℃条件下烧结保温10-30min,待温度降低至300-400℃时取出,并重复烧结2-5次,形成pto

x-ta2o5过渡层;

13.步骤s6,在形成有过渡层的钛基材表面制作表面活性层,而获得具有复合中间层的钛阳极板。

14.进一步地,步骤s1包括如下步骤:

15.钛基材选择ta1,在650-700℃条件下保温烧结3-4h,再结晶退火,随炉冷却待用;

16.对钛基材进行喷砂处理,除去表面氧化膜;

17.放入草酸和盐酸的混合溶液中进行酸洗,混合溶液中草酸浓度为8-10wt%,盐酸浓度为3-8wt%;

18.酸洗后用清水冲洗,并烘干待用。

19.进一步地,酸洗温度为80-90℃,酸洗时间为6-8h。

20.进一步地,步骤s2中,五氯化钽正丁醇溶液的浓度为180-220g/l,其用量按10-15g/m2五氯化钽溶液计量;钛酸丁酯溶液的用量根据底层混合氧化物的摩尔比计量。

21.进一步地,步骤s2中,先将五氯化钽正丁醇溶液加入溶剂中,搅拌均匀后,再加入适量ar级盐酸,最后加入钛酸丁酯溶液。同样,该步骤加入盐酸也是调节ph至2-3,用于抑制五氯化钽水解,从而防止产生氢氧化钽沉淀。

22.进一步地,步骤s3中,最后一次烧结工艺保温时间为80-90min。

23.进一步地,步骤s4中,五氯化钽正丁醇溶液的浓度为180-220g/l,其用量按80-90g/m2五氯化钽溶液计量;氯铂酸的用量根据过渡层混合氧化物的摩尔比计量。

24.进一步地,表面活性层为iro

2-ta2o5混合氧化物材料层,且两者摩尔比iro2:ta2o5=7:5。

25.与现有技术相比,本发明提供的具有复合中间层的钛阳极板及其制备方法,有益效果在于:

26.一、本发明提供的具有复合中间层的钛阳极板及其制备方法,钛阳极板中间层为复合层,其包含了以tio

x-ta2o5混合氧化物为材料的底层,以pto

x-ta2o5混合氧化物为材料的过渡层,根据材料的相似相溶原理,底层材料中的tio

x

可提高底层与钛基材的良好结合力,消除高温烧结造成的内应力,防止两者间产生龟裂纹,而ta2o5则提高了钛材耐腐蚀性和抗钝化的能力,过渡层采用pto

x-ta2o5混合氧化物,其中的ta2o5可提高过渡层与底层的良好结合力,防止两者间产生龟裂纹,而pto

x

则增强过渡层与表面活性层的导电均匀性,可降低表面活性层电位,从而可降低使用过程槽电压,降低能耗。

27.二、本发明提供的具有复合中间层的钛阳极板及其制备方法,制备的复合中间层具有一定的致密性,并得到纳米级颗粒活性物质,极大的提高了电极表面的电催化活性,延长了阳极板寿命。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1为实施例5制备的样品底层材料的sem扫描电极分析图;

30.图2为实施例5制备的样品过渡层材料的sem扫描电极分析图;

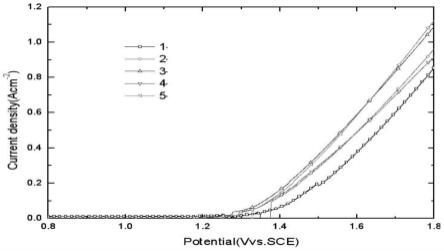

31.图3为实施例1-5制备的样品的lsv扫描线性极化曲线;

32.图4为实施例1-5制备的样品的点位-时间曲线。

具体实施方式

33.为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式作进一步的说明。

34.在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

35.一种具有复合中间层的钛阳极板的制作方法,包括如下步骤:

36.步骤s1,钛基材预处理;

37.具体的,包括如下步骤:

38.步骤s11,钛基材选择ta1,在650-700℃条件下保温烧结3-4h,再结晶退火,随炉冷却待用;其中,烧结温度可以为650℃、680℃或700℃,也可以为该范围内的其他温度值;烧结时间可以为3h、3.5h或4h,也可以为该范围内的其他时间值;

39.步骤s12,对钛基材进行喷砂处理,除去表面氧化膜;

40.具体的,采用24#棕刚玉进行喷砂处理;

41.步骤s13,放入草酸和盐酸的混合溶液中进行酸洗,混合溶液中草酸浓度为8-10wt%,盐酸浓度为3-8wt%;

42.其中,草酸浓度可以为8wt%、9wt%或10wt%,也可以为其他值;盐酸浓度可以为3%、5%、6%或8%,也可以为其他值;酸洗温度为80-90℃,如可以是80℃、85℃或90℃,也可以为该范围内的其他温度值,酸洗时间为6-8h,如可以是6h、7h或8h,也可以为该范围内的其他值;

43.步骤s14,酸洗后用清水冲洗,并烘干待用。

44.步骤s2,以五氯化钽正丁醇溶液、钛酸丁酯溶液为金属原料,以正丁醇和异丙醇为溶剂,配制成金属溶液a;

45.具体的,先将五氯化钽正丁醇溶液加入溶剂中,搅拌均匀后,再加入适量ar级盐酸,最后加入钛酸丁酯溶液;其中,五氯化钽正丁醇溶液的浓度为180-220g/l,其用量按10-15g/m2五氯化钽溶液计量;钛酸丁酯溶液的用量根据底层混合氧化物的摩尔比tio

x

:ta2o5=1:0.3-0.5计算。

46.步骤s3,将金属溶液a均匀涂覆在钛基材表面,然后在600-700℃条件下烧结保温15-90min,待温度降低至300-450℃后取出,冷却至室温,并重复烧结2-5次,形成tio

x-ta2o5底层;

47.具体的,烧结温度可以为600℃、620℃、650℃、680℃或700℃,也可以为该范围内的其他温度值;烧结保温时间可以为15min,30min、50min、60℃、80℃或90℃,也可以为该范围内的其他值;保温后降温至300℃、350℃、400℃或450℃,也可以为该范围内的其他温度值;

48.优选地,最后一次保温时间为80-90min;更优选的,最后一次保温时间为90min。

49.步骤s4,以氯铂酸、五氯化钽正丁醇溶液为金属原料,以正丁醇和异丙醇为溶剂,超声搅拌,待铂酸全部溶解后,加入适量盐酸,配制成金属溶液b;

50.具体的,五氯化钽正丁醇溶液的浓度为180-220g/l,其用量按80-90g/m2五氯化钽

溶液计量;氯铂酸的用量根据过渡层混合氧化物的摩尔比pto

x

:ta2o5=1:1.5-3计算。

51.步骤s5,在形成有底层的钛基材表面均匀涂覆金属溶液b,然后在550-650℃条件下烧结保温10-30min,待温度降低至300-400℃时取出,并重复烧结2-5次,形成pto

x-ta2o5过渡层;

52.具体的,烧结温度可以为550℃、580℃、600℃、625℃或650℃,也可以为该范围内的其他值;保温时间可以为10min、15min、20min、25min或30min,也可以为该范围内的其他值;保温后降温至300℃、320℃、350℃、380℃或400℃,也可以为该范围内的其他温度值。

53.步骤s6,在形成有过渡层的钛基材表面制作表面活性层,而获得具有复合中间层的钛阳极板。

54.其中,表面活性层为iro

2-ta2o5混合氧化物材料层,且两者摩尔比iro2:ta2o5=7:5。

55.请参阅图1,为本发明提供的具有复合中间层的钛阳极板的结构示意图。由上述方法制备获得的具有复合中间层的钛阳极板,包括钛基板1、形成于钛基板1表面的底层2、形成于底层2表面的过渡层3、及形成于过渡层3表面的表面活性层4;其中,底层2为tio

x-ta2o5混合氧化物,且两者摩尔比为tio

x

:ta2o5=1:0.3-0.5;过渡层3为pto

x-ta2o5混合氧化物,且两者摩尔比为pto

x

:ta2o5=1:1.5-3;表面活性层为iro

2-ta2o5混合氧化物材料层,且两者摩尔比iro2:ta2o5=7:5。

56.具体的,底层tio

x-ta2o5混合氧化物材料中,tio

x

:ta2o5的摩尔比可以为1:0.3、1:0.4或1:0.5,也可以为该范围内的其他值;

57.过渡层pto

x-ta2o5混合氧化物材料中,pto

x

:ta2o5的摩尔比可以为1:1.5、1:2、1:2.5或1:3,也可以为该范围内的其他值。

58.以下通过具体的实施例对本发明提供的具有复合中间层的钛阳极板及其制作方法进行详细阐述。

59.实施例1

60.一种钛阳极板的制作方法(涂层为ta2o5+iro

2-ta2o5),包括如下步骤:

61.1、钛材料进行喷砂(24#棕刚玉),8%-10%草酸+5%盐酸,温度:85℃,处理6小时,冲洗烘干待用;

62.2、取正丁醇6ml/m2,异丙醇8ml/m2。加入五氯化钽正丁醇溶液(200g/l)1.8ml/m2,搅拌摇匀;再加入ar级盐酸5ml/m2,摇匀待用;其中各溶液的用量按钛基材的面积计算;

63.3、将配好的溶液均匀的涂在处理好钛基材表面,550℃保温15min,待温度降至450℃拿出,冷却至室温。重复操作3次,最后一次550℃保温90min,待温度降至300℃拿出,冷却至室温待用;

64.4、取氯铱酸28.57g/m2(铱10g/m2),加入五氯化钽正丁醇溶液(200g/l)80ml/m2,搅拌摇匀;再加入ar级盐酸3.5ml/m2,再加入正丁醇285ml/m2,异丙醇285ml/m2,摇匀待用;

65.5、将配制的氯铱酸和五氯化钽溶液均匀的涂在底层表面,将烘干炉设置温度为120℃,烘干5-10分钟,再将氧化炉设置500℃保温10-15分钟,重复此操作,直至涂液全部涂完为止。最后一次氧化烧结60分钟,随炉冷却出炉。

66.实施例2

67.一种钛阳极板的制作方法(涂层为iro

2-ta2o5),包括如下步骤:

68.1、钛材料进行喷砂(24#棕刚玉),8%-10%草酸+5%盐酸,温度:85℃,处理6小时,冲洗烘干待用;

69.2、取氯铱酸28.57g/m2(铱10g/m2),加入五氯化钽正丁醇溶液(200g/l)80ml/m2,搅拌摇匀;再加入ar级盐酸3.5ml/m2,再加入正丁醇285ml/m2,异丙醇285ml/m2,摇匀待用;

70.3、将配制的氯铱酸和五氯化钽溶液均匀的涂在钛基材表面,将烘干炉设置温度为120℃,烘干5-10分钟,再将氧化炉设置500℃保温10-15分钟,重复此操作,直至涂液全部涂完为止。最后一次氧化烧结60分钟,随炉冷却出炉。

71.实施例3

72.一种钛阳极板的制作方法(涂层为tio

x-ta2o5+iro

2-ta2o5),包括如下步骤:

73.1、钛材料选择ta1,首先进行680℃,保温3-4h再结晶退火。随炉冷却出炉待用;

74.2、处理后的钛材料进行喷砂(24#棕刚玉),8%-10%草酸+5%盐酸,温度:85℃,处理6小时,冲洗烘干待用;

75.3、取正丁醇6ml/m2,异丙醇8ml/m2。加入五氯化钽正丁醇溶液(200g/l)1.8ml/m2,搅拌摇匀;再加入ar级盐酸5ml/m2,最后加入钛酸丁酯溶液0.85g/m2,摇匀待用;

76.4、将配好的溶液均匀的涂在处理好钛基材表面,650℃保温15min,待温度降至450℃拿出,冷却至室温。重复操作3次,最后一次650℃保温90min,待温度降至300℃拿出,冷却至室温待用;

77.5、取氯铱酸28.57g/m2(铱10g/m2),加入五氯化钽正丁醇溶液(200g/l)80ml/m2,搅拌摇匀。再加入ar级盐酸3.5ml/m2,再加入正丁醇285ml/m2,异丙醇285ml/m2,摇匀待用;

78.6、将配制的氯铱酸和五氯化钽溶液均匀的涂在底层表面,将烘干炉设置温度为120℃,烘干5-10分钟,再将氧化炉设置500℃保温10-15分钟,重复此操作,直至涂液全部涂完为止。最后一次氧化烧结60分钟,随炉冷却出炉。

79.实施例4

80.一种钛阳极板的制作方法(涂层为pto

x-ta2o5+iro

2-ta2o5),包括如下步骤:

81.1、钛材料选择ta1,首先进行680℃,保温3-4h再结晶退火。随炉冷却出炉待用;

82.2、处理后的钛材料进行喷砂(24#棕刚玉),8%-10%草酸+5%盐酸,温度:85℃,处理6小时,冲洗烘干待用;

83.3、取37%氯铂酸11.35g,加入正丁醇85ml,异丙醇65ml,加入五氯化钽正丁醇溶液(200g/l)84ml/m2,放入超声波震荡15min。待氯铂酸全部溶解后,加入1.5g盐酸;

84.4、将涂好的钛材料表面均匀涂制配制好的氯铂酸和五氯化钽正丁醇溶液,600℃烧结保温15分钟,待温度降至350℃以下再拿出,重复操作3次,烧结得到氧化铂-五氧化钽过渡层,目的为增加钛材料与涂层之间的导电性和与底层的结合力;

85.5、取氯铱酸28.57g/m2(铱10g/m2),加入五氯化钽正丁醇溶液(200g/l)80ml/m2,搅拌摇匀。再加入ar级盐酸3.5ml/m2,再加入正丁醇285ml/m2,异丙醇285ml/m2,摇匀待用;

86.6、将配制的氯铱酸和五氯化钽溶液均匀的涂在底层表面,将烘干炉设置温度为120℃,烘干5-10分钟,再将氧化炉设置500℃保温10-15分钟,重复此操作,直至涂液全部涂完为止。最后一次氧化烧结60分钟,随炉冷却出炉。

87.实施例5

88.一种钛阳极板的制作方法(涂层为tio

x-ta2o5+pto

x-ta2o5+iro

2-ta2o5),包括如下

步骤:

89.1、钛材料选择ta1,首先进行680℃,保温3-4h再结晶退火。随炉冷却出炉待用。

90.2、处理后的钛材料进行喷砂(24#棕刚玉),8%-10%草酸+5%盐酸,温度:85℃,处理6小时,冲洗烘干待用。

91.3、取正丁醇6ml/m2,异丙醇8ml/m2。加入五氯化钽正丁醇溶液(200g/l)1.8ml/m2,搅拌摇匀。再加入ar级盐酸5ml/m2,最后加入钛酸丁酯溶液0.85g/m2,摇匀待用。

92.4、将配好的溶液均匀的涂在处理好钛基材表面,650℃保温15min,待温度降至450℃拿出,冷却至室温。重复操作3次,最后一次650℃保温90min,待温度降至300℃拿出,冷却至室温待用。目的为增加钛材料与mmo涂层之间的一个底层,可以增强钛基材本身的耐腐蚀性,抗钝化能力和减少涂层龟裂纹。

93.5、取37%氯铂酸11.35g,加入正丁醇85ml,异丙醇65ml,加入五氯化钽正丁醇溶液(200g/l)84ml/m2,放入超声波震荡15min。待氯铂酸全部溶解后,加入1.5g盐酸。

94.6、将涂好的钛材料表面均匀涂制配制好的氯铂酸和五氯化钽正丁醇溶液,600℃烧结保温15分钟,待温度降至350℃以下再拿出,重复烧结3次,烧结得到氧化铂-五氧化钽过渡层,目的为增加钛材料与涂层之间的导电性和与底层的结合力。

95.7、取氯铱酸28.57g/m2(铱10g/m2),加入五氯化钽正丁醇溶液(200g/l)80ml/m2,搅拌摇匀。再加入ar级盐酸3.5ml/m2,再加入正丁醇285ml/m2,异丙醇285ml/m2,摇匀待用。

96.8、将配制的氯铱酸和五氯化钽溶液均匀的涂在过渡层表面,将烘干炉设置温度为120℃,烘干5-10分钟,再将氧化炉设置500℃保温10-15分钟,重复此操作,直至涂液全部涂完为止。最后一次氧化烧结60分钟,随炉冷却出炉。

97.请结合参阅图1和图2,其中图1为实施例5制备的样品底层材料的sem扫描电极分析图;图2为实施例5制备的样品过渡层材料的sem扫描电极分析图。由图1和图2可以看出,本实施例制备的复合中间层具有一定的致密性,并得到纳米级的颗粒活性物质,极大提高了电极表面的电催化活性。

98.请参阅图3,为实施例1-5制备的样品的lsv扫描线性极化曲线。由图3可以看出,实施例1-5制备的样品初始阳极电位相差不大,但是随着阳极电位的增大,同等电流情况下,扫描曲线显示实施例5的样品电极电位最低,电催化活性最高。

99.请参阅图4,为实施例1-5制备的样品的点位-时间曲线。图4所示在400ma/cm2,实施例1-5制备的样品初始阳极电位分别为1.737v,1.740v,1.742v,1.725v,1.750v。图表显示5种样品初始阳极电位相差不大,但随着电解时间的延长,实施例5的样品电极电位最低。以1000s为例,实施例1电位1.84v,实施例2电位1.91v,实施例3电位1.85v,实施例4电位1.87v,实施例5电位1.83v。说明实施例5的钛阳极板有较高的电催化活性并使电极材料表面较快趋于稳定。

100.以下对实施例1-5制作的钛阳极板进行寿命测试,测试方法及数据如下:

101.1、实验仪器及材料:

102.高频电压电流装置、万用表、电线及接头、自来水、硫酸、烧杯、玻璃棒、钛阳极板。

103.2、实验步骤:

104.2.1配置1mol/l的硫酸溶液,搅拌充分后40-50℃备用;

105.2.2将硫酸溶液分别倒入1l的烧杯中,体积为1l;

106.2.3将在砂纸上打磨好的试片在切成不大于1cm*1cm的样品,并固定在钛阳极材料的正极上;

107.2.4用电线将电流电压装置和钛阳极材料连接起来(串联)硫酸溶液为电解液;

108.2.5启动电源,设定相应的电流密度:40000a/m2;

109.2.6记录初始电压(一般为电解开始后4h),随后每天定时测量每个钛阳极的电压,并记录;

110.2.7电压达到初始稳定电压的1.5倍,即为该标准试片的失效时间,该强化寿命试验结束。

111.3、数据结果:

[0112][0113]

从以上数据得出:实施例1-5制作的样品在同一环境中测试,实施例5(涂层tio

x-ta2o5+pto

x-ta2o5+iro

2-ta2o5)寿命最长,同等贵金属含量,由于工艺不同,实施例5的阳极寿命是实施例2阳极寿命的将近3倍,体现了本发明的制备方法获得的钛阳极板具有的优良电化学性能。

[0114]

以上结合附图对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1