一种用于不动管柱分层酸化的酸化短节的制作方法

1.本实用新型涉及石油天然气工程技术领域,更具体地说涉及一种用于不动管柱分层酸化的酸化短节。

背景技术:

2.在石油开采过程中,为了提高单井采收率,酸化措施是必不可少而且经常采用的增产措施之一。随着目前酸化作业需求的增多,作业井型的扩大,酸化施工工艺的复杂性也在日益增加,常规的酸化工艺也逐渐难以满足日趋复杂现场酸化需要,针对目前分层酸化工艺而言,存在以下缺点:

3.目前,分层酸化工艺依赖于下部完井分采管柱实现分层酸化,一旦在修井过程中,要求在没有下部分采管柱的条件下,实行分层酸化,在这种情况下,如果按照常规钻杆定点酸化工艺实现,比如两层酸化,需要钻杆作为井下酸液输送通道,单独酸化施工完一层后,起钻,钻杆底部换上井下分层酸化工具之后,再次下钻,实施另外一层的酸化作业,如此则分层酸化作业效率低,施工成本高,难以满足油田作业者追求高效率施工、降低作业成本的要求。

技术实现要素:

4.本实用新型克服了现有技术中的不足,现有的分层酸化工艺依赖于下部完井分采管柱实现分层酸化,如在没有下入下部完井分采管柱的情况下实行分层酸化,存在分层酸化作业效率低、施工成本高的问题,提供了一种用于不动管柱分层酸化的酸化短节,该酸化短节是实现分层酸化作业的关键工具,能够实现在井下没有下入下部分层开采完井管柱的条件下,进行不动管柱分层酸化作业,无需多次起下酸化管柱,只需一次起下酸化管柱,即可进行不动管柱分层酸化作业,从而实现提高分层酸化作业效率,降低作业成本目的。

5.本实用新型的目的通过下述技术方案予以实现。

6.一种用于不动管柱分层酸化的酸化短节,包括上部母接头、短节管体、下部公接头和球座;

7.所述上部母接头的内壁形成一上接头液流通道,所述短节管体的内壁形成一内部液流通道,所述上部母接头的尾端与所述短节管体的首端相连,所述上接头液流通道和所述内部液流通道相连通,所述下部公接头的内壁形成一下部公接头液流通道,所述短节管体的尾端与所述下部公接头的首端相连,所述内部液流通道与所述下部公接头液流通道相连通,在短节管体和下部公接头相连处的短节管体的内壁上形成一限位台阶,用于限制球座的运动位移,在所述短节管体的上部侧壁上均匀开设有贯穿短节管体侧壁的旁通孔,在旁通孔上方的所述短节管体的侧壁上开设有贯穿短节管体侧壁的剪切销钉孔,所述球座自上接头液流通道进入内部液流通道内,且所述球座通过剪切销钉与所述短节管体相连,以实现利用球座的侧壁将旁通孔密封的目的,在所述球座内设置有堵球,以实现利用堵球隔断位于球座以下的液流通道的目的。

8.在所述球座的外壁上开设有密封槽,在所述密封槽内设置有o型密封圈。

9.所述密封槽的数量为4个,所述密封槽呈两组分布,且分别分布在所述球座的首尾两端,以实现密封隔离的旁通孔的目的。

10.在所述上部母接头的首端内壁上形成一母接头扣型,以实现将上部母接头与位于酸化短接上方的分层酸化管柱相连的目的。

11.所述剪切销钉采用黄铜材质,能够根据预设的剪切值选择剪切销钉的型号和数量,并且能够现场调整。

12.所述旁通孔的孔径范围为13-20mm,所述旁通孔的数目范围为3-6个,所述旁通孔的孔径和数目能够根据酸化作业的最大排量确定。

13.所述短节管体采用合金钢材质。

14.所述下部公接头的尾端外壁形成一公接头扣型,以实现将下部公接头与位于酸化短接下方的分层酸化管柱相连的目的。

15.所述堵球采用gcr15材质;所述o型密封圈采用viton90高硬度氟橡胶材质;所述球座采用4145h材质。

16.在进行分层酸化作业施工之前,将带有封隔器和上述酸化短节的分层酸化管柱下至目的井深,油层之间通过分层酸化管柱所携带的封隔器进行隔离,使得酸化短节位于需要酸化的油层的中部深度,将堵球投入并送入球座后,向分层酸化管柱的内部进行打压,当在球座的上下压差达到剪切销钉的剪切值时,剪切销钉被剪断,堵球和球座沿着内部液流通道下沉,落在短节管体的限位台阶处,原先被球座密封隔离的旁通孔露出,通过露出的旁通孔,以实现酸化短节的内部通道与外部通道的连通,堵球同时隔断位于酸化短节球座以下的液流通道,然后开始向井口泵送酸液,酸液自分层酸化管柱的内通道流至酸化短节的内部通道中,并且经由旁通孔流到位于分层酸化管柱的外部空间,并与油层接触,进而实施分层酸化作业。

17.本实用新型的有益效果为:通过该酸化短节能够实现在没有下入下部分采管柱的条件下,通过酸化管柱中封隔器和该酸化短节组合,只需起下一趟酸化管柱,就能够进行多油层的分层酸化作业,从而实现提高分层酸化作业效率,降低酸化作业成本目的。

附图说明

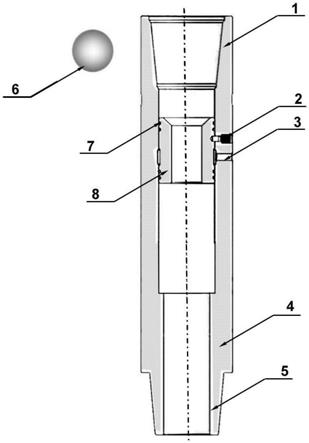

18.图1是本实用新型的结构示意图;

19.图中:1为上部母接头,2为剪切销钉,3为旁通孔,4为短节管体,5为下部公接头,6为堵球,7为o型密封圈,8为球座。

20.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

21.下面通过具体的实施例对本实用新型的技术方案作进一步的说明。

22.实施例一

23.一种用于不动管柱分层酸化的酸化短节,包括上部母接头1、短节管体4、下部公接头5和球座8;

24.上部母接头1的内壁形成一上接头液流通道,短节管体4的内壁形成一内部液流通道,上部母接头1的尾端与短节管体4的首端相连,上接头液流通道和内部液流通道相连通,下部公接头5的内壁形成一下部公接头液流通道,短节管体4的尾端与下部公接头5的首端相连,内部液流通道与下部公接头液流通道相连通,在短节管体4和下部公接头5相连处的短节管体4的内壁上形成一限位台阶,用于限制球座8的运动位移,在短节管体4的上部侧壁上均匀开设有贯穿短节管体4侧壁的旁通孔3,在旁通孔3上方的短节管体4的侧壁上开设有贯穿短节管体4侧壁的剪切销钉孔,球座8自上接头液流通道进入内部液流通道内,且球座8通过剪切销钉2与短节管体4相连,以实现利用球座8的侧壁将旁通孔3密封的目的,在球座8内设置有堵球6,以实现利用堵球6隔断位于球座8以下的液流通道的目的。

25.实施例二

26.在实施例一的基础上,在球座8的外壁上开设有密封槽,在密封槽内设置有o型密封圈7。

27.密封槽的数量为4个,密封槽呈两组分布,且分别分布在球座8的首尾两端,以实现密封隔离的旁通孔3的目的。

28.在上部母接头1的首端内壁上形成一母接头扣型,以实现将上部母接头1与位于酸化短接上方的分层酸化管柱相连的目的。

29.实施例三

30.在实施例二的基础上,剪切销钉2采用黄铜材质,能够根据预设的剪切值选择剪切销钉2的型号和数量,并且能够现场调整。

31.旁通孔3的孔径范围为13-20mm,旁通孔3的数目范围为3-6个,旁通孔3的孔径和数目能够根据酸化作业的最大排量确定。

32.短节管体4采用合金钢材质。

33.下部公接头5的尾端外壁形成一公接头扣型,以实现将下部公接头5与位于酸化短接下方的分层酸化管柱相连的目的。

34.堵球6采用gcr15材质;o型密封圈7采用viton90高硬度氟橡胶材质;球座8采用4145h材质。

35.使用实施例:

36.以一个使用的不动管柱分层酸化短节为例,作进一步详细说明:

37.以某直井两层酸化作业为例,上部a油层射孔段2050-2060m,下部b油层射孔段2350-2370m,井筒为空井筒,生产套管为9-5/8",井口防喷器组合为万能+双闸板组合。

38.选择5"、nc50扣型、钢级g105、29.02kg/m的钻杆做酸化管柱,酸化管柱的下部分层酸化工具组合为5"钻杆+不动管柱分层酸化短节+5"钻杆+9-5/8"封隔器+5"开口引鞋(自上而下)。

39.下酸化管柱,通过调整5"钻杆的根数,使不动管柱分层酸化短节的旁通孔3对应深度为2055m,位于a油层射孔段中部,9-5/8"封隔器对应深度为2210m,5"开口引鞋对应深度为2350m。

40.9-5/8"封隔器座封,隔离a油层和b油层。

41.实施b油层酸化作业,直至b油层酸化作业完成。

42.往5"钻杆酸化管柱内投堵球6,地面开泵,往酸化管柱内打压,待地面压力出现明

显升高后再降低的现象时,表明堵球6已经落入球座8,剪切销钉2已经剪断,堵球6和球座8已经落在限位台阶处,球座8以下的液流通道被堵球6堵住,原先被球座8遮挡的旁通孔3已经露出,酸化管柱通过不动管柱分层酸化短节的旁通孔3,实现了酸化管柱内部与外部连通。

43.实施a油层酸化作业,直至a油层酸化作业完成。

44.9-5/8"封隔器解封,起出酸化管柱,该井的两层酸化作业完成。

45.为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

46.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

47.以上对本实用新型进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1