一种脱硫泵故障预测与健康管理装置

1.本发明涉及一种脱硫泵故障预测与健康管理装置,属于流体机械技术领域。

背景技术:

2.目前,脱硫泵一般为采用卧式悬臂式单级单吸离心泵,主要用于输送含细颗粒的腐蚀性介质,常见的材料为塑料泵和金属泵。材质要求为耐磨、耐腐蚀、耐冲击、耐温,能适应各种不同的工况条件,如输送酸、碱性清液或料浆,冶炼行业各种腐蚀性矿浆,硫酸行业各类稀酸,环保行业各类污水等。

3.脱硫泵是大型化工系统、环保系统的关键设备,正逐渐向大型化、高功率化发展。随着化工系统结构日趋复杂以及制造成本的提升,其中工作在恶劣工况下的核心设备脱硫泵的可靠性运行以及寿命的延长对整个系统的可靠性和寿命的延长有重大影响。因此,急需实现对脱硫泵进行有效的健康状态评价、核心部件寿命预测以及故障综合诊断。

技术实现要素:

4.本发明所要解决的技术问题是,克服现有技术的不足,提供一种脱硫泵故障预测与健康管理装置,采用故障预测与健康管理技术,不仅满足脱硫泵使用过程中的可靠、长寿命运行需要,而且有助于硫化泵制造商向服务提供商的转型需要。

5.为了解决上述技术问题,本发明的技术方案是:

6.一种脱硫泵故障预测与健康管理装置,它包括现场控制系统、无线互联网络和远程控制系统;

7.现场控制系统用于采集硫化泵的运行状态参数,并对各传感器的工作状态进行诊断报警和矫正,然后将硫化泵的运行状态参数数据和传感器报警数据通过无线互联网络打包发送至远程控制系统;

8.远程控制系统通过无线互联网络接收现场控制系统发送的硫化泵的运行状态参数数据和传感器报警数据,根据硫化泵的运行状态参数数据进行硫化泵状态评价、寿命预测和故障诊断。

9.进一步,现场控制系统包括:

10.传感部件,传感部件用于实时监测硫化泵的各项运行状态参数;

11.控制部件,控制部件用于接收传感部件采集的硫化泵的各项运行状态参数并将运行状态参数发送至远程控制系统,同时对传感部件进行诊断并对传感部件进行精度矫正以及故障报警。

12.进一步,传感部件包括进口液压传感器、出口液压传感器、泵壳振动传感器、轴承振动传感器和电流传感器;

13.进口液压传感器设置在硫化泵的进口处,用于监测硫化泵的进口压力;

14.出口液压传感器设置在硫化泵的出口处,用于测量硫化泵的出口压力;

15.泵壳振动传感器设置在硫化泵的泵壳处,用于测量硫化泵的泵壳振动加速度;

16.轴承振动传感器设置在硫化泵的轴承座处,用于检测硫化泵的轴承振动加速度;

17.电流传感器设置在与硫化泵配套的电机的输入端,用于检测负载电流。

18.进一步,控制部件包括控制箱,控制箱内设置有断路器、电源、控制器、触摸显示屏和无线路由器;

19.断路器的输入端连接220v交流电,断路器的输出端与电源的输入端相连,电源的输出端为控制器、触摸显示屏和无线路由器供电;

20.控制器用于接收传感部件采集的硫化泵的各项运行状态参数,通过无线路由器将运行状态参数发送至远程控制系统,并对传感部件进行故障诊断和精度矫正;

21.触摸显示屏用于显示传感部件所检测的硫化泵的各项运行状态参数,并向控制器发送传感部件精度矫正信号同时进行传感部件故障报警;

22.无线路由器用于通过无线互联网将现场控制系统与远程控制系统进行数据连接。

23.进一步,控制器包括数据采集及精度矫正模块、故障诊断及报警模块和控制器通讯模块;

24.数据采集及矫正模块接收传感部件发送的硫化泵的进口压力、硫化泵的出口压力、硫化泵的泵壳振动加速度、硫化泵的轴承振动加速度和负载电流,并接收触摸显示屏发送的传感部件精度矫正信号对传感部件执行精度矫正;

25.故障诊断及报警模块用于对传感部件进行故障诊断,并将报警信号发送至触摸显示屏;

26.控制器通讯模块用于和无线路由器进行通讯。

27.进一步,触摸显示屏具有精度矫正参数设置功能和状态监视功能;

28.精度矫正参数包括进口液压传感器矫正系数、出口液压传感器矫正系数、泵壳振动传感器矫正系数、轴承振动传感器矫正系数、电流传感器矫正系数;

29.状态监视功能包括状态参数监视与故障运行状态监视;

30.状态参数监视包括硫化泵的进口压力监视、硫化泵的出口压力监视、硫化泵的泵壳振动加速度监视、硫化泵的轴承振动加速度监视和硫化泵的负载电流监视;

31.故障运行状态监视包括传感器故障监视。

32.进一步,远程控制系统包括云平台系统、电脑用户端和手机用户端;

33.云平台系统包括数据通讯模块、数据保存模块、状态监视服务模块和健康管理服务模块;

34.电脑用户通过网址直接连接云平台系统的状态监视服务模块;

35.手机用户通过app软件连接云平台系统的状态监视服务模块。

36.进一步,数据通讯模块用于将现场控制系统的打包数据发送至数据保存模块。

37.数据保存模块采用数据库技术定时保存硫化泵全生命周期的运行状态参数和传感器报警数据,运行状态参数包括硫化泵的进口压力、硫化泵的出口压力、硫化泵的泵壳振动加速度、硫化泵的轴承振动加速度和负载电流;传感器报警数据包括传感部件中的各传感器故障数据;

38.状态监控服务模块用于提供数据库中保存的硫化泵状态参数和传感器报警数据的实时查询和历史查询服务;

39.健康管理服务模块通过机器学习算法进行大数据分析,健康管理服务模块包括硫

化泵运行状态评价模块、寿命预测服务模块和硫化泵故障诊断服务模块;

40.硫化泵运行状态评价给出以100分为基础的硫化泵整体运行评价;

41.寿命预测包括硫化泵寿命预测;

42.硫化泵故障诊断包括硫化泵进出口堵塞、气蚀、转子不平衡、叶片磨损、轴承拉伤的大数据诊断。

43.进一步,手机用户的app软件安装在手机系统上,与云平台系统的状态监视服务模块通讯可以进行硫化泵状态监控和健康管理;

44.硫化泵状态监控包括调用状态监视服务模块中的状态参数和传感器报警数据,并进行当前值和历史值的显示;

45.健康管理包括调用云平台系统的健康管理服务模块进行硫化泵状态评价、寿命预测和故障诊断运行数据并显示。

46.进一步,电脑用户使用浏览器通过输入网址直接调用云平台系统的状态监视服务模块和健康管理服务模块,进行硫化泵状态监控和健康管理;

47.硫化泵状态监控包括调用状态监视服务模块中的状态参数和传感器报警数据,并进行当前值和历史值的显示;

48.健康管理包括调用云平台系统的健康管理服务模块进行硫化泵状态评价、寿命预测和故障诊断运行数据并显示。

49.采用了上述技术方案,本发明集成了自动化技术、物联网及云平台技术、健康管理等大数据分析技术,提供了一种脱硫泵故障预测与健康管理装置,与脱硫泵配合使用后,可以采集及保存脱硫泵的生命周期全过程运行状态数据,采用故障预测与健康管理技术对数据进行分析,可在线实现脱硫泵的健康状态评价、核心部件寿命预测、故障综合诊断等健康管理功能,保持脱硫泵的可靠、高效运行以及延长使用寿命。

附图说明

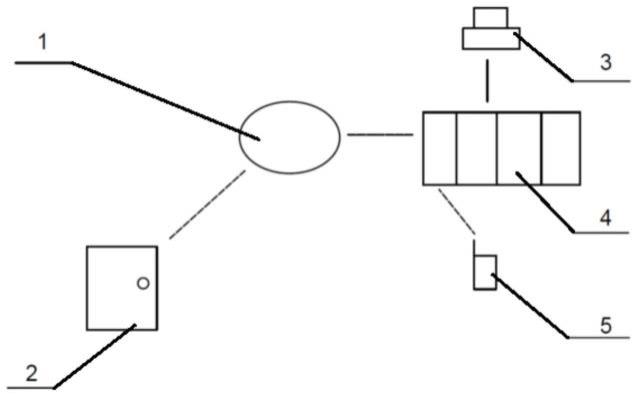

50.图1为本发明的脱硫泵故障预测与健康管理装置的原理框图;

51.图2为本发明的控制部件的原理框图;

52.图3为本发明的控制器的原理框图;

53.图4为本发明的云平台系统的原理框图;

54.图中,1-无线互联网,2-现场控制系统,3-电脑用户,4-云平台,5-手机用户,6-控制箱,7-断路器,8-电源,9-控制器,10-无线路由器,11-触摸显示屏,12-进口液压传感器,13-出口液压传感器,14-泵壳振动传感器,15-轴承振动传感器,16-电流传感器,17-控制器通讯模块,19-数据采集与矫正模块,20-故障诊断与报警模块,22-云平台通讯模块,23-云平台数据保存模块,24-健康管理服务模块,25-状态评价服务模块,26-寿命预测服务模块,27-故障诊断服务模块,28-状态监视服务模块。

具体实施方式

55.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明。

56.如图1所示,本实施例提供一种脱硫泵故障预测与健康管理装置,它包括现场控制

系统2、无线互联网络1和远程控制系统;

57.现场控制系统2用于采集硫化泵的运行状态参数,并对各传感器的工作状态进行诊断报警和矫正,然后将硫化泵的运行状态参数数据和传感器报警数据通过无线互联网络1打包发送至远程控制系统;

58.远程控制系统通过无线互联网络1接收现场控制系统2发送的硫化泵的运行状态参数数据和传感器报警数据,根据硫化泵的运行状态参数数据进行硫化泵状态评价、寿命预测和故障诊断;

59.无线互联网络1为通信服务商所提供的3g、4g、5g等网络。

60.具体地,本实施例的现场控制系统2包括传感部件和控制部件,

61.其中,如图2所示,传感部件用于实时监测硫化泵的各项运行状态参数,本实施例的传感部件包括进口液压传感器12、出口液压传感器13、泵壳振动传感器14、轴承振动传感器15和电流传感器16;

62.进口液压传感器12设置在硫化泵的进口处,用于监测硫化泵的进口压力;

63.出口液压传感器13设置在硫化泵的出口处,用于测量硫化泵的出口压力;

64.泵壳振动传感器14设置在硫化泵的泵壳处,用于测量硫化泵的泵壳振动加速度;

65.轴承振动传感器15设置在硫化泵的轴承座处,用于检测硫化泵的轴承振动加速度;

66.电流传感器16设置在与硫化泵配套的电机的输入端,用于检测负载电流。

67.其中,如图2所示,控制部件用于接收传感部件采集的硫化泵的各项运行状态参数并将运行状态参数发送至远程控制系统,同时对传感部件进行诊断并对传感部件进行精度矫正以及故障报警。控制部件包括控制箱6,控制箱6内设置有断路器7、电源8、控制器9、触摸显示屏11和无线路由器10,控制箱6安装在硫化泵配电柜旁;

68.断路器7的输入端连接220v交流电,断路器7的输出端与电源8的输入端相连,电源8的主要功能是把220v交流电转换为24v直流电,电源8的输出端为控制器9、触摸显示屏11和无线路由器10供电;

69.控制器9用于接收传感部件采集的硫化泵的各项运行状态参数,通过无线路由器10将运行状态参数发送至远程控制系统,并对传感部件进行故障诊断和精度矫正;

70.触摸显示屏11选择工业7寸触摸屏,用于显示传感部件所检测的硫化泵的各项运行状态参数,并向控制器9发送传感部件精度矫正信号同时进行传感部件故障报警;

71.无线路由器10用于通过无线互联网将现场控制系统2与远程控制系统进行数据连接。

72.其中,如图3所示,控制器9包括数据采集及矫正模块19、故障诊断及报警模块20和控制器通讯模块17;

73.数据采集及矫正模块19接收传感部件发送的硫化泵的进口压力、硫化泵的出口压力、硫化泵的泵壳振动加速度、硫化泵的轴承振动加速度和负载电流,由于各个传感器在长期使用过程中会出现漂移的现象,导致测量精度不够,需要校正,并接收触摸显示屏11发送的传感部件精度矫正信号对传感部件执行精度矫正;

74.故障诊断及报警模块20用于对传感部件进行故障诊断,并将报警信号发送至触摸显示屏11;

75.控制器通讯模块17用于和无线路由器10进行通讯。

76.其中,触摸显示屏11具有精度矫正参数设置功能和状态监视功能;

77.精度矫正参数包括进口液压传感器矫正系数、出口液压传感器矫正系数、泵壳振动传感器矫正系数、轴承振动传感器矫正系数、电流传感器矫正系数;

78.状态监视功能包括状态参数监视与故障运行状态监视;

79.状态参数监视包括硫化泵的进口压力监视、硫化泵的出口压力监视、硫化泵的泵壳振动加速度监视、硫化泵的轴承振动加速度监视和硫化泵的负载电流监视;

80.故障运行状态监视包括传感器故障监视。

81.如图4所示,本实施例的远程控制系统包括云平台系统4、电脑用户3和手机用户5;

82.云平台系统4包括基于阿里云服务平台基础上开发的数据通讯模块22、数据保存模块23、状态监视服务模块28和健康管理服务模块24;

83.电脑用户通过网址直接连接云平台系统4的状态监视服务模块28;

84.手机用户通过app软件连接云平台系统4的状态监视服务模块28。

85.具体地,数据通讯模块22用于将现场控制系统2的打包数据发送至数据保存模块23;

86.数据保存模块23采用数据库技术定时保存硫化泵全生命周期的运行状态参数和传感器报警数据,运行状态参数包括硫化泵的进口压力、硫化泵的出口压力、硫化泵的泵壳振动加速度、硫化泵的轴承振动加速度和负载电流;传感器报警数据包括传感部件中的各传感器故障数据;

87.状态监控服务模块用于提供数据库中保存的硫化泵状态参数和传感器报警数据的实时查询和历史查询服务;

88.健康管理服务模块24通过机器学习算法进行大数据分析,健康管理服务模块24包括硫化泵运行状态评价模块25、寿命预测服务模块26和硫化泵故障诊断服务模块27;

89.硫化泵运行状态评价给出以100分为基础的硫化泵整体运行评价;

90.寿命预测包括硫化泵寿命预测;

91.硫化泵故障诊断包括硫化泵进出口堵塞、气蚀、转子不平衡、叶片磨损、轴承拉伤等常见故障的大数据诊断。

92.如图1所示,本实施例的手机用户的app软件应用在安卓环境下用java语言进行编程,可以安装在安卓手机系统上,与云平台系统4的状态监视服务模块28通讯可以进行硫化泵状态监控和健康管理;

93.硫化泵状态监控包括调用状态监视服务模块28中的状态参数和传感器报警数据,并进行当前值和历史值的显示;

94.健康管理包括调用云平台系统4的健康管理服务模块24进行硫化泵状态评价、寿命预测和故障诊断运行数据并即时显示。

95.如图1所示,本实施例的电脑用户可以使用浏览器通过输入网址直接调用云平台系统4的状态监视服务模块28和健康管理服务模块24,进行硫化泵状态监控和健康管理;

96.硫化泵状态监控包括调用状态监视服务模块28中的状态参数和传感器报警数据,并进行当前值和历史值的显示;

97.健康管理包括调用云平台系统4的健康管理服务模块24进行硫化泵状态评价、寿

命预测和故障诊断运行数据并即时显示。

98.以上具体实施例,对本发明解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1