一种采用集成式阀体的秸秆打包机液压控制系统的制作方法

1.本实用新型属于秸秆农业机械技术领域,具体是一种采用集成式阀体的秸秆打包机液压控制系统。

背景技术:

2.秸秆打包机属于一种打包压缩设备,将质量轻,堆放空间大的秸秆压缩在一起便于运输,秸秆是农作物收割后剩余的部分,现有的秸秆打包处理方式主要有:固定式秸秆打包、牵引式人工喂入粉碎打包、牵引式捡拾粉碎打包等等,固定式秸秆打包固定在作业场地,特点是劳动强度大、生产效率低,牵引式人工喂入粉碎打包存在着耗费人力多、不能进行大面积作业,因此,秸秆打包逐渐发展为牵引式捡拾粉碎打包,但目前的牵引式捡拾粉碎打包机械存在诸多缺陷,存在的问题有:捡拾粉碎过程中容易夹带其他杂物,缺失筛选能力或者筛除能力无法匹配秸秆打包处理速度,缠网切网自动化低,功能不够完善,驱动力弱,打包量提升对液压系统压缩所需功率较大,造成液压系统存在连续工作导致过热而停机,液压缸压缩效率低,牵引式秸秆打包机采用液压系统动力来源自牵引车辆,发动机或者驱动部件功率受限,随着秸秆打包设备各项机构的自动化能力提高,液压驱动功率超过了牵引车辆的输出功率,影响到了牵引车辆本身的动力输出,液压系统不够节能且功耗较高,液压动力输出需要取力器、液压阀块、液压阀、各种管路及附件实现逻辑控制,但目前的液压系统设计粗犷且整体较冗繁,动力源适配不合理,阀及阀块等体积重量较大,压力流量匹配性差,导致液压传动效率损失大,进而影响到了秸秆打包的效率和自动化能力,受限于液压系统设计不合理因素导致秸秆打包机整机结构布置庞大、生产效率低、因液压控制系统造成的作业故障较多、捆包密实性有待于提高。

3.因此,现有秸秆打包机功能有待于优化,且缺乏适配的液压控制系统及阀组,无法满足农业工程机械的自动化、小型化、低碳节能等发展趋势。

技术实现要素:

4.本实用新型为了解决秸秆打包机液压控制问题,发明一种采用集成式阀体的秸秆打包机液压控制系统。

5.本实用新型采取以下技术方案:

6.一种采用集成式阀体的秸秆打包机液压控制系统,包括双联泵出口连接包含电磁溢流阀、若干换向阀的控制阀组,各换向阀分别控制连接压缩油缸一、压缩油缸二、推出油缸、缠网马达、切网油缸,还包括网筛马达,双联泵包括 第一双联泵、第二双联泵,控制阀组包括:缠切网阀组、打包阀组,第一双联泵的两联泵输出口分别为ps1口和ps2口,ps2口输出连接网筛马达,ps1口输出连接缠切网阀组,缠切网阀组输出连接缠网马达、切网油缸,第二双联泵输出连接打包阀组,打包阀组输出连接压缩油缸一、压缩油缸二、推出油缸, ps1口与打包阀组连接设置第一单向阀,ps1口单向输入压力油至打包阀组。

7.打包阀组包括:打包阀体、电磁溢流阀二、卸荷阀、第二单向阀、第三单向阀、压缩

缸一阀、压缩缸二阀、推出缸阀,打包阀组设置:p1口、p2口、p3口,第二双联泵的两联泵输出口分别连接p1口和p2口,其中,p2口分别连接电磁溢流阀二、第二单向阀,p1口分别连接卸荷阀、第三单向阀,p3口分别连接第二单向阀、第三单向阀出口,卸荷阀控制油连接第三单向阀出口,第二单向阀、第三单向阀出口共同连接压缩缸一阀、压缩缸二阀、推出缸阀压力入口,压缩缸一阀、压缩缸二阀、推出缸阀,压缩缸一阀、压缩缸二阀、推出缸阀分别连接压缩油缸一、压缩油缸二、推出油缸,压缩缸一阀、压缩缸二阀、推出缸阀共用打包阀体。

8.打包阀体内并联设置有三个主阀孔,主阀孔内设置主阀芯,打包阀体上设置符合iso4401国际标准的连接板孔,连接板孔上连接设置先导控制阀,主阀孔两端分别设置弹簧孔腔,弹簧孔腔内分别设置弹簧1403,弹簧孔腔端口分别设置螺钉连接的阀盖1402,打包阀体内设置主回油孔、主压力油孔,打包阀体沿主阀孔内铸造设置有左t腔、右t腔、工作腔a、工作腔b、主压力腔,左t腔、右t腔、工作腔a、工作腔b、主压力腔分别连通主阀孔,左t腔、右t腔共同连通主回油孔,主压力腔连通主压力油孔,工作腔a、工作腔b分别连接工作油缸的有杆腔与无杆腔,打包阀体还设置有先导控制油道p、控制油道t、左控制油道a、右控制油道b,分别连接连接板孔安装的先导控制阀,左控制油道a、右控制油道b分别连通主阀芯两端的弹簧孔腔,控制油道p连通主压力腔,控制油道t连通主回油孔,主阀芯处于主阀孔对中位时,右t腔、工作腔a、工作腔b、主压力腔相互不通,打包阀体一侧还一体设置有压力模块,压力模块还设置有合并腔、控制通道、第二控制通道、第一压力通道、第二压力通道、回油腔道连通主回油孔,第一压力通道连通p1口、第二压力通道连通p2口,压力模块设置有用于安装电磁溢流阀二和卸荷阀的插孔,卸荷阀的插孔内设置卸荷阀主阀芯,卸荷阀主阀芯包括阀芯、阀套、弹簧,阀芯端连通第一压力通道,阀套径向面连通回油腔道,卸荷阀的插孔端面安装连接先导卸荷调压阀,先导卸荷调压阀的控制油通过控制通道连通合并腔,第一压力通道经过第三单向阀单向连通合并腔,第二压力通道经过第二单向阀单向连通合并腔,主压力油孔连通合并腔,电磁溢流阀二的插孔内设置溢流阀主阀芯,溢流阀主阀芯包括阀芯、阀套、弹簧,阀芯端连通第二压力通道,阀套径向面连通回油腔道,电磁溢流阀二的插孔端面安装连接先导调压阀,先导调压阀上叠加安装换向阀,先导调压阀的控制油通过第二控制通道连通合并腔。

9.缠切网阀组包括:缠切网阀块、电磁溢流阀一、两位换向阀、切网换向阀,缠切网阀组设置:ps1`口、ts口及工作油口,ps1口连接缠切网阀组ps1`口,ps1`口分别连接电磁溢流阀一、两位换向阀、切网换向阀的压力入口,电磁溢流阀一、两位换向阀、切网换向阀的回油连接缠切网阀组ts口接回油箱,两位换向阀为弹簧偏置型两位四通阀,失电状态中位为o机能,两位换向阀出口连接缠网马达,切网换向阀为三位四通弹簧对中型阀,中位为o机能,切网换向阀连接切网油缸。

10.优选的,压缩缸一阀、压缩缸二阀、推出缸阀为中位o机能三位四通阀。

11.优选的,先导控制阀为手动电磁换向阀。

12.进一步的,ps2口连接设置管式溢流阀,第二双联泵为大排量泵,第一双联泵为小排量泵。

13.第二控制通道与合并腔连通回路上设置阻尼。

14.与现有技术相比,本实用新型可以获得以下技术效果:

15.优化控制回路和阀组构成,分别设置缠切网阀组、打包阀组的意义在于简化了秸

秆打包机中液压部分的重量和体积,优化并完善了秸秆打包的各个动作功能,便于管路布置和操控,同时两种阀组的制造加工成本降低,制造难度降低,尤其是打包阀组为秸秆工况定制化设计,采用多阀供体理念,高度集成,采用圆滑的铸造优化孔道减少了压损和加工裂痕,便于大规模生产,根据农业机械皮实耐用的特点,采用阀盖结构,便于主阀芯卡死后快速拆装清理,同时先导控制阀采用手动电磁换向阀,便于野外现场临时操控和快速维护,缠切网阀组的特点为流量小压力大,打包阀组的特点为流量大、承压可大可小,通过设置ps1口至p3口回路,可以引入高压至打包阀组,多种泵排量组合满足了工况需求,多联多排量泵具备备份功能,同时降低了第一双联泵、第二双联泵的输入功率,设置卸荷阀实现液控切换卸荷而非采用电控,更节能降耗,液压输出效率提高,发热减少,更符合农业机械工况特点,整体液压控制系统工作效率提高,故障易发点少且便于快速诊断排查。

16.本实用新型完善了秸秆打包机功能设置,优化了控制系统及其结构组成,是秸秆打包设备革命性的创新升级。

附图说明

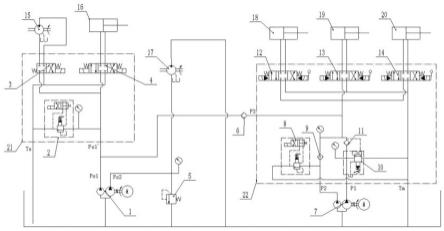

17.图1是本实用新型液压原理图;

18.图2是本实用新型缠切网阀组结构示意图;

19.图3是本实用新型打包阀组结构示意图;

20.图4是本实用新型打包阀组工作接口方向示意图;

21.图5是本实用新型图4a-a处剖面示意图;

22.图6是本实用新型图4b-b处剖面示意图;

23.图7是本实用新型正向示意图;

24.图8是本实用新型图7c-c处剖面示意图。

25.其中,1-第一双联泵、2-电磁溢流阀一、3-两位换向阀、4-切网换向阀、5-管式溢流阀、6-第一单向阀、7-第二双联泵、8-电磁溢流阀二、9-第二单向阀、10-卸荷阀、11-第三单向阀、12-压缩缸一阀、13-压缩缸二阀、14-推出缸阀、15-缠网马达、16-切网油缸、17-网筛马达、18-压缩油缸一、19-压缩油缸二、20-推出油缸、21-缠切网阀块、22-打包阀体、1401-先导控制阀、1402-阀盖、1403-弹簧、1404-主阀芯、2201-主压力腔、2202-工作腔a、2203-工作腔b、2204-左t腔、2205-右t腔、2206-主回油孔、2207-主压力油孔、2208-左控制油道a、2209-右控制油道b、2210-合并腔、2211-第一压力通道、2212-第二压力通道、2213-回油腔道、2214-控制油道p、2215-控制油道t、2216-控制通道、2217-第二控制通道。

具体实施方式

26.如图1-8所示,一种采用集成式阀体的秸秆打包机液压控制系统,包括:第一双联泵1、第二双联泵7、缠切网阀组、打包阀组、管式溢流阀5、第一单向阀6、缠网马达15、切网油缸16、网筛马达17、压缩油缸一18、压缩油缸二19、推出油缸20,缠切网阀组包括:缠切网阀块21、电磁溢流阀一2、两位换向阀3、切网换向阀4,缠切网阀组设置:ps1`口、ts口及工作油口,打包阀组包括:打包阀体22、电磁溢流阀二8、卸荷阀10、第二单向阀9、第三单向阀11、压缩缸一阀12、压缩缸二阀13、推出缸阀14,牵引车取力器分别驱动第一双联泵1、第二双联泵7,第一双联泵1从油箱吸油,第一双联泵1的两联泵输出口分别为ps1口和ps2口,其中,ps2

口分别连接管式溢流阀5、网筛马达17,管式溢流阀5、网筛马达17回油分别接回油箱,ps1口连接缠切网阀组ps1`口,ps1`口分别连接电磁溢流阀一2、两位换向阀3、切网换向阀4的压力入口,电磁溢流阀一2、两位换向阀3、切网换向阀4的回油连接缠切网阀组ts口接回油箱,两位换向阀3为弹簧偏置型两位四通阀,失电状态中位为o机能,两位换向阀3出口连接缠网马达15,切网换向阀4为三位四通弹簧对中型阀,中位为o机能,切网换向阀4出口分别连接切网油缸16的有杆腔和无杆腔,如图2,缠切网阀块21正面及左面设置工作油口,顶面安装两位换向阀3、切网换向阀4,右面安装电磁溢流阀一2,缠切网阀块21安装固定于秸秆打包机,缠切网阀组油路原理及通流量较低,采用标准阀+油路块形式,具有较高性价比;ps1口连接第一单向阀6,如图1-3,打包阀组设置:p1口、p2口、p3口、tm口,第一单向阀6出口连接p3口,第二双联泵7从油箱吸油,第二双联泵7的两联泵输出口分别连接p1口和p2口,其中,p2口分别连接电磁溢流阀二8、第二单向阀9,p1口分别连接卸荷阀10、第三单向阀11,p3口分别连接第二单向阀9、第三单向阀11出口,电磁溢流阀二8、卸荷阀10出口接回油,卸荷阀10控制油连接第三单向阀11出口,第二单向阀9、第三单向阀11出口共同连接压缩缸一阀12、压缩缸二阀13、推出缸阀14压力入口,压缩缸一阀12、压缩缸二阀13、推出缸阀14控制方式及机能相同,同为中位o机能三位四通阀,压缩缸一阀12、压缩缸二阀13、推出缸阀14的回油口连接tm口,压缩缸一阀12、压缩缸二阀13、推出缸阀14共用打包阀体22,打包阀体22内并联设置有三个主阀孔,如图5,主阀孔内设置主阀芯1404,打包阀体22上设置符合iso4401国际标准的连接板孔,连接板孔上连接设置先导控制阀1401,主阀孔两端分别设置弹簧孔腔,弹簧孔腔内分别设置弹簧1403,弹簧孔腔端口分别设置阀盖1402,弹簧孔腔端口平面设置用于固定阀盖1402的螺钉孔,螺钉穿过阀盖1402后固定旋拧螺钉孔,弹簧孔腔端口设置密封槽,密封槽内设置o型圈,打包阀体22内设置主回油孔2206、主压力油孔2207,打包阀体22沿主阀孔内铸造设置有左t腔2204、右t腔2205、工作腔a2202、工作腔b2203、主压力腔2201,左t腔2204、右t腔2205、工作腔a2202、工作腔b2203、主压力腔2201分别连通主阀孔,左t腔2204、右t腔2205共同连通主回油孔2206,主压力腔2201连通主压力油孔2207,工作腔a2202、工作腔b2203分别连接推出油缸20有杆腔和无杆腔,打包阀体22还设置有先导控制油道p2214、控制油道t2215、左控制油道a2208、右控制油道b2209,分别连接连接板孔安装的先导控制阀1401,左控制油道a2208、右控制油道b2209分别连通主阀芯1404两端的弹簧孔腔,控制油道p2214连通主压力腔2201,控制油道t2215连通主回油孔2206,主阀芯1404处于主阀孔对中位时,右t腔2205、工作腔a2202、工作腔b2203、主压力腔2201相互不通,打包阀体22一侧还一体设置有压力模块,压力模块还设置有合并腔2210、控制通道2216、第二控制通道2217、第一压力通道2211、第二压力通道2212、回油腔道2213连通主回油孔2206,第一压力通道2211连通p1口、第二压力通道2212连通p2口,回油腔道2213连接,压力模块设置有用于安装电磁溢流阀二8和卸荷阀10的插孔,卸荷阀10的插孔内设置卸荷阀主阀芯,卸荷阀主阀芯包括阀芯、阀套、弹簧,阀芯端连通第一压力通道2211,阀套径向面连通回油腔道2213,卸荷阀10的插孔端面安装连接先导卸荷调压阀,先导卸荷调压阀的控制油通过控制通道2216连通合并腔2210,第一压力通道2211经过第三单向阀11单向连通合并腔2210,第二压力通道2212经过第二单向阀9单向连通合并腔2210,主压力油孔2207连通合并腔2210,电磁溢流阀二8的插孔内设置溢流阀主阀芯803,溢流阀主阀芯803包括阀芯、阀套、弹簧,阀芯端连通第二压力通道2212,阀套径向面连通回油腔道2213,电磁溢流阀二8的插孔端面安

装连接先导调压阀802,先导调压阀802上叠加安装换向阀801,先导调压阀802的控制油通过第二控制通道2217连通合并腔2210,第二控制通道2217与合并腔2210连通回路上设置阻尼804。

27.进一步的,先导控制阀1401为手动电磁换向阀,压缩缸一阀12、压缩缸二阀13的先导控制阀同样为为手动电磁换向阀。

28.网筛马达17驱动筛网,用于秸秆杂质的筛除。

29.缠网马达15驱动缠网机构,用于秸秆自动缠网打包、打捆。

30.切网油缸16驱动切刀用于缠网完成后切断缠网。

31.压缩油缸一18、压缩油缸二19分别驱动横向、纵向压板进行压缩。

32.推出油缸20驱动控制推板推移打包的秸秆。

33.实施例:

34.如图1,取力器分别输出动力驱动第一双联泵1、第二双联泵7,第二双联泵7输出大排量压力油至p1口、p2口,第一双联泵1输出小排量压力油,第一双联泵1的ps2口通过管路输出压力油至网筛马达17,网筛马达17旋转驱动筛网工作,筛除秸秆杂质为常开动作,网筛马达17回油,管式溢流阀5作为安全阀保护网筛马达17过载时的压力溢流,第一双联泵1的ps1口输出压力油经过第一单向阀6接入p3口。

35.电磁溢流阀二8为电磁铁失电常开压力油卸荷,秸秆为为松散料,压缩分为快速伸出和伸出加压、伸出二次加压三个阶段;

36.压缩油缸一18伸出:电磁溢流阀二8得电升压,压缩缸一阀12得电换向,阀芯左位置中,p1口、p2口压力油分别经过第二单向阀9、第三单向阀11后合流供给压缩油缸一18无杆腔,压缩油缸一18伸出。

37.压缩油缸一18伸出加压:电磁溢流阀二8得电升压,压缩缸一阀12得电换向,阀芯左位置中,随着压力升高,输入中高压控制油至卸荷阀10卸荷p1口压力,中高压供给压缩油缸一18无杆腔,压缩油缸一18伸出加压。

38.压缩油缸一18伸出二次加压:电磁溢流阀一2得电升压,电磁溢流阀二8失电p2口压力卸荷,压缩缸一阀12得电换向,阀芯左位置中,第一双联泵1的ps1口输出压力至第一单向阀6接入p3口,压力进一步升高,输入高压控制油至卸荷阀10持续卸荷p1口压力,高压供给压缩油缸一18无杆腔,压缩油缸一18伸出加压。

39.压缩油缸一18缩回:电磁溢流阀二8得电升压,压缩缸一阀12得电换向,阀芯右位置中,p2口压力油分别经过第二单向阀9供给压缩油缸一18有杆腔缩回,卸荷阀10卸荷p1口压力。

40.压缩油缸二19伸出:电磁溢流阀二8得电,压缩缸二阀13得电换向,阀芯左位置中,p1口、p2口压力油分别经过第二单向阀9、第三单向阀11后合流供给压缩油缸二19无杆腔,压缩油缸二19伸出。

41.压缩油缸二19伸出加压:电磁溢流阀二8得电升压,压缩缸二阀13得电换向,阀芯左位置中,随着压力升高,输入中高压控制油至卸荷阀10卸荷p1口压力,中高压供给压缩油缸二19无杆腔,压缩油缸二19伸出加压。

42.压缩油缸二19伸出二次加压:电磁溢流阀一2得电升压,电磁溢流阀二8失电p2口压力卸荷,压缩缸二阀13得电换向,阀芯左位置中,第一双联泵1的ps1口输出压力至第一单

向阀6接入p3口,压力进一步升高,输入高压控制油至卸荷阀10持续卸荷p1口压力,高压供给压缩油缸二19无杆腔,压缩油缸二19伸出加压。

43.压缩油缸二19 缩回:电磁溢流阀二8得电升压,压缩缸二阀13得电换向,阀芯右位置中,p2口压力油分别经过第二单向阀9供给压缩油缸二19有杆腔缩回,卸荷阀10卸荷p1口压力。

44.推出油缸20伸出:电磁溢流阀二8得电升压,推出缸阀14得电换向,阀芯左位置中,p1口、p2口压力油分别经过第二单向阀9、第三单向阀11后合流供给推出油缸20无杆腔,推出油缸20伸出。

45.推出油缸20缩回:电磁溢流阀二8得电升压,推出缸阀14得电换向,阀芯右位置中,p2口压力油分别经过第二单向阀9供给推出油缸20有杆腔缩回,卸荷阀10卸荷p1口压力。

46.第一双联泵1的ps1口输出压力至缠切网阀组ps1`口,压力油输入至电磁溢流阀一2、两位换向阀3、切网换向阀4,电磁溢流阀一2为电磁铁失电常开压力油卸荷,两位换向阀3、切网换向阀4电磁铁失电时,压力出入口及工作口封闭,当两位换向阀3、切网换向阀4任意电磁铁得电时,电磁溢流阀一2得电升压,当两位换向阀3得电换向,压力油接通缠网马达15,缠网马达15驱动缠网机构,当缠网完毕时,切网换向阀4的电磁铁得电换向,压力油进入切网油缸16有杆腔或者无杆腔,切网油缸16伸缩驱动切刀断网。

47.当第一双联泵1失效时,可调节电磁溢流阀二8压力,卸荷阀10卸荷,使用第二双联泵7p2口输出高压实现压缩油缸一18、压缩油缸二19备份压缩功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1