一种螺杆压缩机的制作方法

本发明涉及压缩机,更确切地说涉及一种螺杆压缩机。

背景技术:

1、螺杆压缩机的机体中平行地配置有一对相互啮合的螺杆转子,螺杆转子的一端为吸气端,与机体的吸气口连通,螺杆转子的另一端为排气端,与机体的排气口连通,随着螺杆转子的旋转,气体从吸气端被吸入,并经过压缩后从排气端被排出,从而完成气体压缩过程。在螺杆压缩机运转压缩时,会产生作用在转子上的气体力,可分解为气体轴向力和气体径向力,通过在转子的两端安装轴承装置来支撑阳转子与阴转子,并承受阳转子或者阴转子的轴向力和径向力,当压缩机吸排气压力较高或压差较大时,会产生较大的气体力,若不平衡气体力,气体力直接作用在转子上将导致转子受力较大,轴承装置的承载力不够,轴承装置的磨损严重,寿命较短,使得压缩机存在密封设计和轴承选型困难等问题。

2、针对前述问题,如公开号为:cn103527481b的发明专利,公开了一种螺杆压缩机,包括气缸体、进气端座、进气端盖、排气端盖以及螺杆转子对。在阴、阳转子位于进气侧的轴段上安装有进气端轴封及进气端轴承,在阴、阳转子位于排气侧的轴段上安装有靠近压缩腔的第一排气端轴封,其特点是,在阴、阳转子位于排气侧的轴段上安装有第二排气端轴封,从而在第一与第二排气端轴封之间形成分别位于螺杆转子对上方及下方的第一密封腔和第二密封腔;第一、第二密封腔中的一者与螺杆压缩机的排气管连通,另一者与进气管连通。该技术方案中,通过在位于螺杆压缩机排气侧的阴、阳转子轴上增设排气端轴封,从而在螺杆压缩机的排气侧的螺杆转子对的上方和下方分别形成一个与排气腔相通的高压密封腔和一个与吸气腔相通的低压密封腔,利用高压密封腔与低压密封腔产生的气体压差来平衡转子承受的径向力,但是仅通过排气端轴封来形成高压密封腔和低压密封腔,高压密封腔和低压密封腔的尺寸较大,高压密封腔和低压密封腔的气体压差有限,气体压差对转子的作用力被分散,平衡转子径向力效果较差。

技术实现思路

1、本发明要解决的技术问题是,提供一种螺杆压缩机,在阳转子和阴转子的排气侧轴段上安装调节块,并且调节块带有高压通道和低压通道,高压通道和低压通道形成的压差以与径向力相反的方向作用于阳转子和阴转子,从而平衡径向力,平衡效果较好。

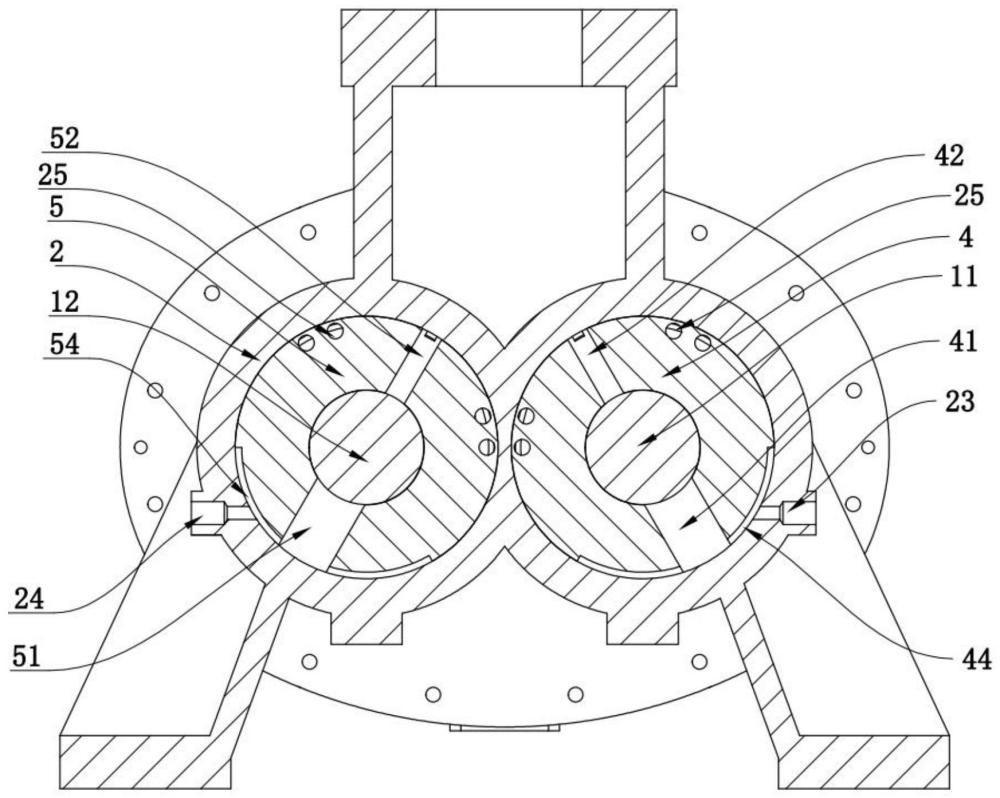

2、本发明提供一种螺杆压缩机,包括气缸、排气座和排气端盖,气缸内安装有阳转子和阴转子,阳转子位于排气侧的轴段上安装有第一轴承组件和第一密封组件,阴转子位于排气侧的轴段上安装有第二轴承组件和第二密封组件,所述第一轴承组件和第一密封组件之间形成有第一空腔,所述第二轴承组件和第二密封组件之间形成有第二空腔,阳转子位于第一空腔内的轴段上安装有第一调节块,阴转子位于第二空腔内的轴段上安装有第二调节块,所述第一调节块设有相对的第一高压通道和第一低压通道,所述第二调节块设有相对的第二高压通道和第二低压通道,第一高压通道和第二高压通道均连通高压管道以形成高压区,第一低压通道和第二低压通道均连通回油通道以形成低压区,通过第一高压通道和第一低压通道形成的压差对阳转子径向支撑,通过第二高压通道和第二低压通道形成的压差对阴转子径向支撑。

3、本技术方案中,阴转子和阳转子安装在气缸内通过旋转来完成气压压缩过程,通过在阳转子位于排气侧的轴段上安装第一轴承组件以对阳转子进行支撑,并承受阳转子的轴向力和径向力,通过在阳转子位于排气侧的轴段上安装第一密封组件以防止压缩机发生内泄漏,通过在阴转子位于排气侧的轴段上安装第二轴承组件以对阴转子进行支撑,并承受阴转子的轴向力和径向力,通过在阴转子位于排气侧的轴段上安装第二密封组件以防止压缩机发生内泄漏;设置第一轴承组件和第一密封组件于排气座内形成第一空腔,第一空腔用于容纳第一调节块,第一调节块设有相对的第一高压通道和第一低压通道,第一高压通道可通过外接的方式连通高压管道,高压管道可向第一高压通道输送高压油液以使得第一高压通道形成高压区,第一低压通道则与回油通道连通从而形成低压区,第一高压通道和第一低压通道均沿第一调节块的径向设置,高压区与低压区产生的压力差的作用方向与径向力的作用方向相反,该压力差对阳转子有径向支撑作用,从而能够平衡阳转子受到的径向力,能够避免阳转子偏移,同理适用于阴转子,设置第二轴承组件和第二密封组件于排气座内形成第二空腔,第二空腔用于容纳第二调节块,第二调节块设有相对的第二高压通道和第二低压通道,第二高压通道可通过外接的方式连通高压管道,高压管道可向第二高压通道输送高压油液以使得第二高压通道形成高压区,第二低压通道则与回油通道连通从而形成低压区,第二高压通道和第二低压通道均沿第二调节块的径向设置,高压区与低压区产生的压力差的作用方向与径向力的作用方向相反,该压力差对阴转子有径向支撑作用,从而能够平衡阴转子受到的径向力,能够避免阴转子偏移,并且减少阳转子和阴转子轴段上的零部件所受的作用力,延长轴承等零部件的使用寿命,另一方面,第一密封组件可有效阻隔来自第一调节块处的高压油液,第二密封组件可有效阻隔来自第二调节块处的高压油液,防止油液进入压缩腔污染压缩介质,而位于第一调节块和第二调节块另一侧的第一轴承组件和第二轴承组件本身就需要油液进行润滑,不需要设置密封,本方案的油路设置无需改变原有的轴承结构和密封结构,适配市面上的大部分螺杆压缩机;并且,螺杆压缩机于排气座一侧的压力较大,阴转子与阳转子在排气座内的轴段承受更大的径向力,通过将第一调节块和第二调节块安装在排气座内,以能够更好的平衡阴转子与阳转子的径向力。

4、作为改进,所述第一高压通道和第一低压通道均与阳转子位于第一空腔内的轴段外壁连接连通,所述第一高压通道和第一低压通道均沿阳转子的径向设置,第一高压通道和第一低压通道在同一直线上。本技术方案中,通过设置第一高压通道与阳转子位于第一空腔内的轴段外壁连接连通,使得第一高压通道内的压力能够直接作用于阳转子上,通过设置第一低压通道与阳转子位于第一空腔内的轴段外壁连接连通,使得第一低压通道内的压力能够直接作用于阳转子上,从而使得第一调节块对阳转子的径向支撑作用更好;通过设置第一高压通道和第一低压通道均沿阳转子的径向设置,并且第一高压通道和第一低压通道在同一直线上,使得高压区对阳转子的压力和低压区对阳转子的压力处于同一直线上不会被分散,使得高压区和低压区产生的压力差对阳转子的支撑作用最佳,有利于节省高压油液,节约资源、降低能耗。

5、作为改进,所述第一调节块设有第一安装孔,第一调节块通过第一安装孔套装于阳转子位于排气侧的轴段上,所述第一高压通道和第一低压通道均与第一安装孔连通,第一安装孔的内壁与阳转子位于排气侧的轴段外壁之间有间隙,第一高压通道内的高压油液通过该间隙流入第一低压通道内再经回油通道排出。本技术方案中,第一调节块通过第一安装孔与阳转子的轴段套接以安装在阳转子上,第一调节块安装简单、结构稳定,设置第一高压通道和第一低压通道均与第一安装孔连通,从而使得第一高压通道和第一低压通道均能够与阳转子的轴段外壁连接连通,通过设置第一安装孔的内壁与阳转子位于排气侧的轴段外壁之间有间隙,使得第一高压通道内的高压油液通过该间隙能够流入第一低压通道内,该间隙较小使得第一高压通道内仍可保持高压,高压油液进入第一低压通道通过回油通道排出,从而使得第一低压通道形成低压区,以提高第一调节块对阳转子的支撑作用和径向力平衡作用,效率更高,并且回油管道为螺杆压缩机现有结构,无需另外设置油路,结构改进更加简单、成本更低。

6、作为改进,所述第二高压通道和第二低压通道均与阴转子位于第二空腔内的外壁连接连通,所述第二高压通道和第二低压通道均沿阴转子的径向设置,第二高压通道和第二低压通道在同一直线上。本技术方案中,通过设置第二高压通道与阴转子位于第二空腔内的轴段外壁连接连通,使得第二高压通道内的压力能够直接作用于阴转子上,通过设置第二低压通道与阴转子位于第二空腔内的轴段外壁连接连通,使得第二低压通道内的压力能够直接作用于阴转子上,从而使得第二调节块对阴转子的径向支撑作用更好;通过设置第二高压通道和第二低压通道均沿阴转子的径向设置,并且第二高压通道和第二低压通道在同一直线上,使得高压区对阴转子的压力和低压区对阴转子的压力处于同一直线上不会被分散,使得高压区和低压区产生的压力差对阴转子的支撑作用最佳,有利于节省高压油液,节约资源、降低能耗。

7、作为改进,所述第二调节块设有第二安装孔,第二调节块通过第二安装孔套装于阴转子位于排气侧的轴段上,所述第二高压通道和第二低压通道均与第二安装孔连通,第二安装孔的内壁与阴转子位于排气侧的轴段外壁之间有间隙,第二高压通道内的高压油液通过该间隙流入第二低压通道内再经回油通道排出。本技术方案中,第二调节块通过第二安装孔与阴转子的轴段套接以安装在阴转子上,第二调节块安装简单、结构稳定,设置第二高压通道和第二低压通道均与第二安装孔连通,从而使得第二高压通道和第二低压通道均能够与阴转子的轴段外壁连接连通,通过设置第二安装孔的内壁与阴转子位于排气侧的轴段外壁之间有间隙,使得第二高压通道内的高压油液通过该间隙能够流入第二低压通道内,该间隙较小使得第二高压通道内仍可保持高压,高压油液进入第二低压通道通过回油通道排出,从而使得第二低压通道形成低压区,以提高第二调节块对阴转子的支撑作用和径向力平衡作用,效率更高,并且回油管道为螺杆压缩机现有结构,无需另外设置油路,结构改进更加简单、成本更低。

8、作为改进,所述排气座上设有与第一高压通道连通的第一注油孔,所述排气座设有与第二高压通道连通的第二注油孔,高压管道通过第一注油孔与第一高压通道连通,高压管道通过第二注油孔与第二高压通道连通。本技术方案中,通过在排气座上设置第一注油孔和第二注油孔,第一注油孔与第二注油孔均外接高压管道,并且第一注油孔与第一高压通道连通、第二注油孔与第二高压通道连通,高压管道内的高压油液通过第一注油孔注入第一高压通道内以形成高压区,高压管道内的高压油液通过第二注油孔注入第二高压通道内以形成高压区,第一注油孔和第二注油孔结构简单并且更方便接入高压管道。

9、作为改进,所述第一调节块沿周向设置有第一弧形槽,所述第一弧形槽的一侧与第一高压通道连通,所述第一弧形槽的另一侧与第一注油孔连通,高压管道的高压油液通过第一注油孔注入第一弧形槽内,高压油液通过第一弧形槽流入第一高压通道以形成高压区。本技术方案中,通过在第一调节块上设置连通第一高压通道和第一注油孔的第一弧形槽,高压管道的高压油液通过第一注油孔注入第一弧形槽内再流入第一高压通道,第一调节块套装在阳转子的轴段上,第一调节块可调整其在排气座内的安装角度,从而调整第一高压通道和第一低压通道在排气座内的角度,使得高压区和低压区之间产生的压力差在空腔内的位置能够沿周向变化,而第一弧形槽沿周向设置,第一弧形槽的长度较大,即便第一调节块转动安装位置,第一弧形槽仍能够连接连通第一注油孔,安装简单且方便,用户可根据需要对第一调节块进行角度调节,以使得高压区和低压区之间产生的压力差能够更准确的对应径向力,更加灵活地控制压力差平衡径向力的方向,平衡效率更高。

10、作为改进,所述第二调节块沿周向设置有第二弧形槽,所述第二弧形槽的一侧与第二高压通道连通,所述第二弧形槽的另一侧与第二注油孔连通,高压管道的高压油液通过第二注油孔注入第二弧形槽内,高压油液通过第二弧形槽流入第二高压通道以形成高压区。本技术方案中,通过在第二调节块上设置连通第二高压通道和第二注油孔的第二弧形槽,高压管道的高压油液通过第二注油孔注入第二弧形槽内再流入第二高压通道,第二调节块套装在阳转子的轴段上,第二调节块可调整其在排气座内的安装角度,从而调整第二高压通道和第二低压通道在排气座内的角度,使得高压区和低压区之间产生的压力差在空腔内的位置能够沿周向变化,而第二弧形槽沿周向设置,第二弧形槽的长度较大,即便第二调节块转动安装位置,第二弧形槽仍能够连接连通第二注油孔,安装简单且方便,用户可根据需要对第二调节块进行角度调节,以使得高压区和低压区之间产生的压力差能够更准确的对应径向力,更加灵活地控制压力差平衡径向力的方向,平衡效率更高。

11、作为改进,所述第一调节块的外壁上设有第一凹槽,所述第一凹槽一端与第一低压通道连接连通,所述第一凹槽的另一端与回油通道连通以形成低压区。本技术方案中,第一低压通道与回油通道连通以便于排出油液,通过在第一调节块上设置第一凹槽,通过第一凹槽将第一低压通道与回油通道连通,使得第一低压通道内的油液经第一凹槽能够流入回油通道排出,从而使得第一低压通道形成低压区,油路结构简单、无需改变螺杆压缩机的原有油路结构。

12、作为改进,所述第二调节块的外壁上设有第二凹槽,所述第二凹槽一端与第二低压通道连接连通,所述第二凹槽的另一端与回油通道连通以形成低压区。本技术方案中,第二低压通道与回油通道连通以便于排出油液,通过在第二调节块上设置第二凹槽,通过第二凹槽将第二低压通道与回油通道连通,使得第二低压通道内的油液经第二凹槽能够流入回油通道排出,从而使得第二低压通道形成低压区,油路结构简单、无需改变螺杆压缩机的原有油路结构。

13、作为改进,所述第一凹槽靠近第一轴承组件一侧设置,第一凹槽内的油液流经第一轴承组件再由回油通道排出;所述第二凹槽靠近第二轴承组件一侧设置,第二凹槽内的油液流经第二轴承组件再由回油通道排出。本技术方案中,第一调节块安装在第一轴承组件和第一密封组件之间,通过第一密封组件防止高压油液进入转子腔造成内泄漏,而第一轴承组件本身就需要油液润滑,设置第一凹槽靠近第一轴承组件一侧,第一凹槽内的油液能够流经第一轴承组件,并且油液能够通过第一轴承组件一侧的回油通道排出,提高油液利用率和第一轴承组件的工作效率;第二调节块安装在第二轴承组件和第二密封组件之间,通过第二密封组件防止高压油液进入转子腔造成内泄漏,而第二轴承组件本身就需要油液润滑,设置第二凹槽靠近第二轴承组件一侧,第二凹槽内的油液能够流经第二轴承组件,并且油液能够通过第二轴承组件一侧的回油通道排出,提高油液利用率和第二轴承组件的工作效率。

14、作为改进,所述第一调节块靠近第一密封组件的一侧设有第一定位部,所述第一调节块通过第一定位部定位安装于排气座内;所述第二调节块靠近第二密封组件的一侧设有第二定位部,所述第二调节块通过第二定位部定位安装于排气座内。本技术方案中,第一调节块安装在第一轴承组件和第一密封组件之间,在第一调节块靠近第一密封组件的一侧设置第一定位部,第一调节块通过第一定位部能够与排气座内的台阶抵接从而定位安装在排气座内,使得第一调节块的安装更加简单可靠,提高安装效率;第二调节块安装在第二轴承组件和第二密封组件之间,在第二调节块靠近第二密封组件的一侧设置第二定位部,第二调节块通过第二定位部能够与排气座内的台阶抵接从而定位安装在排气座内,使得第二调节块的安装更加简单可靠,提高安装效率。

- 还没有人留言评论。精彩留言会获得点赞!