一种用于轧辊拆装的增压、稳压系统的制作方法

本发明涉及金线材轧制,具体涉及一种用于轧辊拆装的增压、稳压系统。

背景技术:

1、传统的三辊星形精密轧机机架组件中工作辊环装拆一般是通过机械或液压拉拔器的卡爪抓住辊环伸出的部分凸台,再对拉拔器施加机械或液压拉力将辊环从辊轴上拉出;这种换辊方式操作麻烦、过程复杂、费时费力。

2、中国专利号为202222268034.1公开了一种用于轧机辊环拆装用的超高压液压装置,其包括液压油箱,液压油箱上设置有超高压液压单元组;超高压液压单元组包括用于与液压油箱连通的第一液压泵,第一液压泵的输出端连接有高压阀块,高压阀块上设置有高压阀件组,高压阀件组的输出端连接有液压增压器;通过高压输送管道输送至辊轴上的高压油进油通道,超高压液压油进入辊轴后,通过高压油进油通道和螺旋沟槽进入辊环与辊轴配合锥面,并对辊环安装面产生胀开压力使其内径变大至一定值后,推动辊轴伸出或退回以进行辊环的装配和拆卸。

3、目前的增压器采用一种是采用常规的插装式溢流阀,无稳压装置;特别是在多段增压或减压(从零至工作压力递增或从工作压力至零递减时),压力控制无法做到阶梯状线性增压或减压;增压时压力不稳定,增压器增压时存在压力过大或压力不足的现象,压力调节不稳定,在安装/拆卸时会出现机架工作辊环过紧或过松的情况,生产效率低。另一种是有比例溢流阀但无稳压蓄能装置,导致增压器在增压时压力损失高,做不到实时保压,从而在拆卸机架工作辊环时易损伤的情况。

技术实现思路

1、本发明的目的在于提供一种用于轧辊拆装的增压、稳压系统,以解决现有增压器压力调节不稳定导致生产效率低且在拆卸时易对辊环造成损伤的问题。

2、本发明解决上述技术问题的技术方案如下:

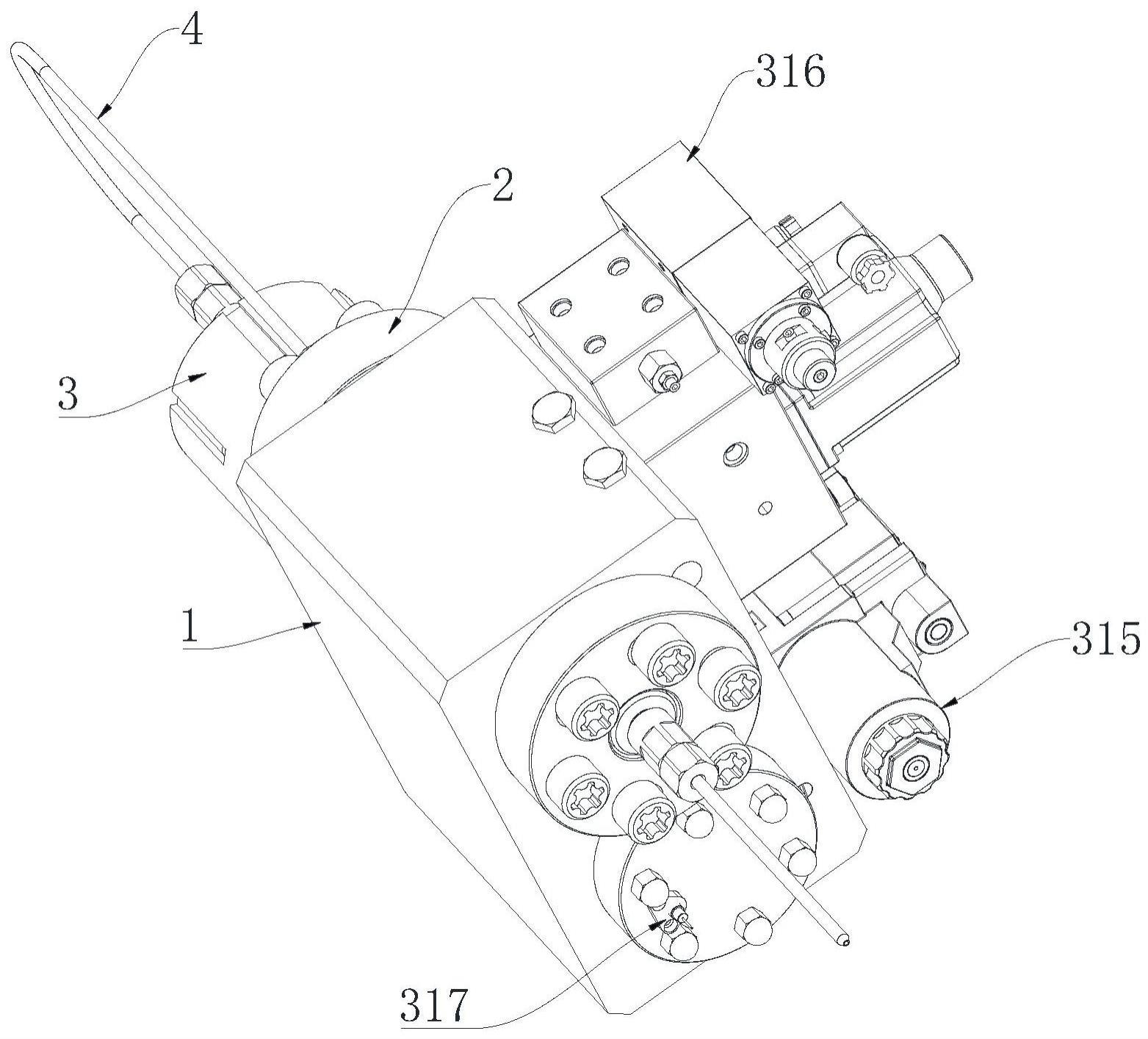

3、一种用于轧辊拆装的增压、稳压系统,包括:缸体、分别设置在缸体上的稳压机构和增压机构;

4、增压机构包括设置在缸体上的执行组件、与执行组件的端部连接的增压组件,增压组件上分别设置有高压出油接头、低压进油接头、第一单向阀以及第二单向阀,低压进油接头通过第一单向阀与增压组件内部连通,增压组件通过第二单向阀与高压出油接头连通,高压出油接头远离第二单向阀的端部通过连接管与稳压机构的进油口连通;

5、低压油经过低压进油接头和第一单向阀进入增压组件后,通过执行组件对进入增压组件内的低压油进行增压,增压后的高压油通过第二单向阀和连接管进入至稳压机构中。

6、本发明的低压油经低压进油接头流入到第一单向阀中,在压力作用下第一单向阀打开并将液压油输送至增压组件内,此时的第二单向阀处于关闭状态,执行组件对进入增压组件内的低压油进行增压,此时的第一单向阀处于关闭状态,第二单向阀打开,增压后的高压油通过第二单向阀输送至高压出油接头上,并通过连接管输送至稳压机构中,稳压机构对进入的高压油实时稳压和保压,多次反复增压,直到增压至设定压力时增压结束,实现阶梯状线性增压,使得液压油压力能够精准控制,从而实现增压、稳压系统在不同的工况需求时稳定增压,以达到机架工作辊环的安装或拆卸要求,提高了工作效率。

7、进一步地,上述增压组件包括与执行组件的端部连接的高压缸、连接在高压缸远离执行组件的端部和高压出油接头之间的阀体、以及连接在高压缸远离执行组件的端部且用于压紧阀体的压紧件,第一单向阀和第二单向阀分别设置在阀体中,低压进油接头通过第一油路与第一单向阀连通,高压缸通过第二油路与第二单向阀连通,高压缸靠近执行组件的端部内壁设置有密封环。

8、进一步地,上述缸体上开设有第一空腔,执行组件包括分别设置在缸体的两侧且用于将第一空腔密封的底盖和导套、轴向穿设于导套上的活塞杆、设置在活塞杆的末端且位于第一空腔内的活塞以及设置在缸体的侧壁的换向阀和比例溢流阀,高压缸与导套连接,活塞杆远离活塞的端部贯穿导套和密封环并伸入至高压缸内;

9、活塞将第一空腔分隔为左腔和右腔,左腔和右腔通过驱动油路分别与换向阀和比例溢流阀连通,比例溢流阀用于控制驱动油路中油压大小,在液压的作用下换向阀使活塞带动活塞杆往复移动。

10、本发明的比例溢流阀用于控制驱动油路中的油压大小,进而通过换向阀在液压的作用下改变活塞杆的运动方向,活塞带动活塞杆向左移动时,可对高压缸内的低压油进行增压,增压后的高压油通过第二油路、第二单向阀、高压出油接头以及连接管输送至稳压机构中,如此活塞带动活塞杆往复运动,第一单向阀和第二单向阀的连续打开、关闭,阶梯式地将高压油输送至稳压机构中,使得液压油压力能够精准控制,从而实现增压、稳压系统在不同的工况需求时稳定增压。

11、进一步地,上述底盖和导套上分别设置有与换向阀电性连接且用于接触活塞的霍尔开关。

12、本发明的霍尔开关与活塞接触时,可对换向阀传输换向信号,从而使活塞带动活塞杆往复移动,并对进入高压缸内的低压油进行稳定增压。

13、进一步地,上述高压缸内沿轴向设置有与活塞杆匹配的衬套,衬套沿轴向开设有多个通孔,且所有通孔沿衬套环形排列,高压缸的内壁开设有与通孔对应的环形槽。

14、本发明通过在高压缸内设置衬套,用于减少层流和紊流,并对液压油进行缓冲,同时还对活塞杆进行保护。

15、进一步地,上述缸体上沿第一空腔周向穿设有多个拉杆,拉杆两端分别贯穿底盖和导套,拉杆的两端分别通过盖形螺母将底盖和导套锁紧在缸体上。

16、进一步地,上述底盖的内壁与第一空腔的内壁之间、导套的内壁与第一空腔的内壁之间分别设置有密封圈。

17、进一步地,上述缸体上还开设有第二空腔,稳压机构包括安装在第二空腔中的储能稳压器、以及设置在储能稳压器的两端且与缸体的两侧连接的压盖,储能稳压器的两端分别贯穿两侧压盖,且储能稳压器的进油口与连接管连通,储能稳压器的出油口连接有出油管。

18、进一步地,上述储能稳压器的进油口通过连接头一与连接管连通,储能稳压器的出油口通过连接头二与出油管连通。

19、进一步地,上述位于储能稳压器的出油口位置处的压盖上设置有压力变送器。

20、本发明具有以下有益效果:

21、1、本发明提供一种用于轧辊拆装的增压、稳压系统,增压机构的结构设计,以确保机架工作辊环安装精度及机架工作辊环拆卸的平稳性,提高生产效率、实现增压/稳压压力装置柔性调节,且呈阶梯线性状态增压、提高安装、拆卸机架工作辊环的安全性,稳定性;降低使用成本,提高工作效率。

22、2、本发明通过将稳压机构和增压机构集成在缸体上,结构紧凑,便于维护,达到轻量化、小型化的目的,节省成本。

23、3、本发明通过执行组件将增压组件中的液压油稳定增压,最终输送至储能稳压器中进行稳压和保压,如此反复,实现了阶梯状线性增压,使得液压油压力能够精准控制,从而实现增压、稳压系统在不同的工况需求时稳定增压,以达到机架工作辊环的安装或拆卸要求。

24、4、本发明的稳压机构和增压机构的设计,可避免机架工作辊环在安装或拆卸时擦伤传动轴锥面及辊环内孔锥面,有效延长传动轴及辊环使用时间;提高生产效率,降低传动轴及辊环的使用成本。

- 还没有人留言评论。精彩留言会获得点赞!