用于液压浮力调节系统的测试装置及测试方法与流程

本发明属于液压系统测试,具体涉及一种用于液压浮力调节系统的测试装置及测试方法。

背景技术:

1、液压浮力调节系统主要应用于水下无人机器人、剖面探测浮标、水下滑翔机等海洋观探测装备,是上述海洋观探测装备上浮及下潜的主要动力来源。液压浮力调节系统的稳定性和功耗性能,影响装备的使用寿命,直接决定观探测任务能否成功。

2、以某剖面探测浮标为例,当浮标在水面时,液压浮力调节系统的工作压力为0mpa;当浮标在6000米水深时,液压浮力调节系统的工作压力为60mpa;不同工作压力下,液压浮力调节系统的工作效率不同,采用的低功耗策略也有所差异,因此,需要在不同压力下测试液压浮力调节系统的关键技术参数,以评估其工作可靠性、制定最合适的低功耗策略。

3、如图1所示,目前最常用的液压浮力调节系统,除外油囊外的其它部分均集成于浮标舱体内;采用液压泵将内油箱的油排至外油囊,增大排水体积,实现浮力增加以上浮;通过打开回油电磁阀,在外部压力的作用下,将外油囊的液压油挤压回内油箱,减小排水体积,实现浮力减小以下潜。其关键技术参数主要包括:不同压力、不同液压泵转速下的排油流量;不同压力、不同液压泵转速下的排油功耗;不同压力、不同回油电磁阀开关频率下的回油流量;不同压力、不同回油电磁阀开关频率下的回油功耗。

4、另外,液压浮力调节系统在灌装液压油时,不可避免地会混入空气,使得部分空气溶解于液压油中;经大量试验验证,通过传统的抽真空静置方式很难将液压油中的空气去除干净;而溶解于液压油中的空气,会在液压油发生压力突降的过程中被释放出来,直接影响液压浮力调节系统的工作稳定性。因此,符合工程应用需求的液压浮力调节系统测试装置,在基本的测试功能外,还应能产生压降环节,以高效排除溶解于液压油中的空气。

5、目前,常用的液压浮力调节系统的测试装置一般有以下两种模式,各有其不足之处:

6、1)在浮力调节系统出口处增加调压阀,配合液压泵排油以产生并调节系统背压;但只能在液压泵排油过程中提供背压,而回油电磁阀一旦打开,则系统背压立即消失,无法测试整个排油、回油循环流程,也无法去除溶解于液压油中的空气;测试关键技术参数时,需浮力调节系统自配流量计或其它流量检测手段,通用性较差;

7、2)将浮力调节系统整体装入耐压舱,内油箱在耐压舱内,外油囊在耐压舱外,再将耐压舱置于压力釜内,通过压力釜内的水静压力为浮力调节系统提供背压测试环境;但整个测试过程工作量大,准备工作及测试辅助工作均需耗费大量人力物力,不可控因素太多;测试关键技术参数时,需浮力调节系统自配流量计或其它流量检测手段,通用性较差;另外,该模式虽然可去除液压油中混入的空气,但需要先将耐压舱从压力釜中取出,再将浮力调节系统从耐压舱中取出,再进行排气,整个过程耗时费力,效率极为低下。

技术实现思路

1、针对相关技术中存在的不足之处,本发明提供一种用于液压浮力调节系统的测试装置及测试方法,旨在实现对液压浮力调节系统排油及回油的全流程测试,并更加方便高效地去除溶解于液压油中的空气。

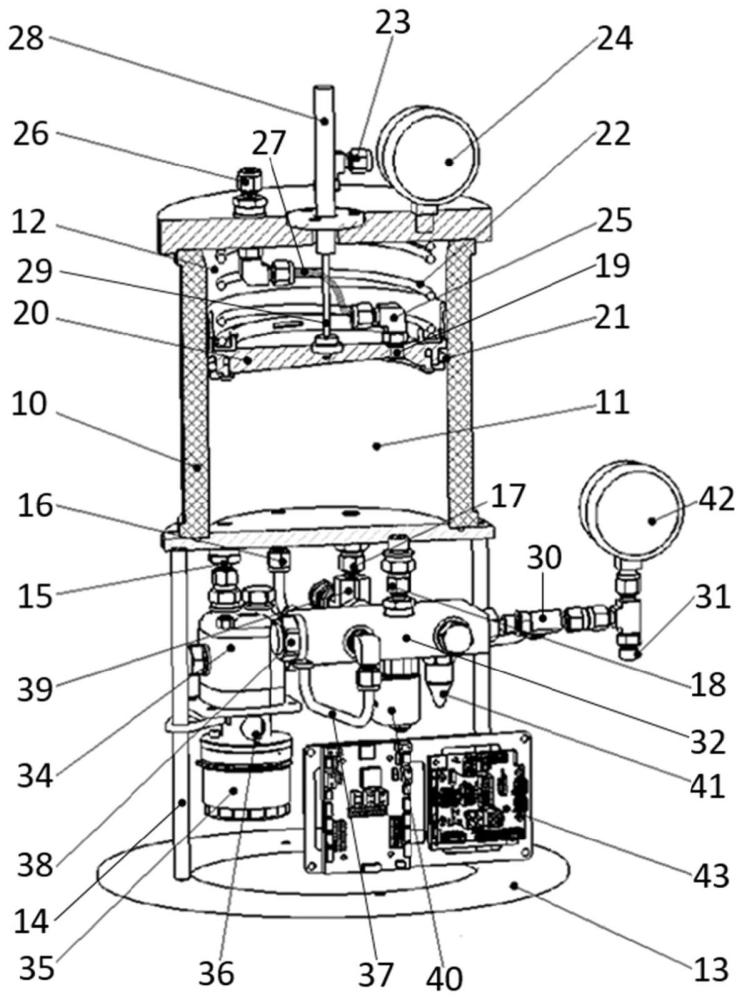

2、本发明提供一种用于液压浮力调节系统的测试装置,包括:

3、油筒,为一组装式密封筒体;油筒的内腔中设有一沿油筒轴向往复移动的活塞,以将油筒的内腔分隔为油腔和气腔;油腔用于容纳液压油;气腔内沿油筒轴向设有一预压弹簧,气腔外侧连接一真空阀;

4、主管道,其一端设有主接口,另一端连通一排油舱;主接口用于与待测液压浮力调节系统连接;

5、回油单元,包括齿轮泵及电机;齿轮泵的吸油口与油腔连通,齿轮泵的出油口与主管道连通;齿轮泵与电机连接,以在电机的驱动下将油腔内的液压油经主管道泵入待测液压浮力调节系统的内油箱中;

6、排油单元,包括排油管及安装于排油舱上的溢流阀;溢流阀的进口与排油舱连通;排油管的一端与油腔连通,另一端连接于排油舱上且与溢流阀的溢流口连通;

7、主控模块,与电机、溢流阀、真空阀均通信连接。

8、上述技术方案,使测试装置能够为待测液压浮力调节系统提供稳定的系统压力,进而能够实现对待测液压浮力调节系统排油及回油的全流程测试。

9、在其中一些实施例中,测试装置还包括安装于排油舱上的注油电磁阀,注油电磁阀的进口与排油舱连通,注油电磁阀的出口与油腔连通;注油电磁阀与主控模块通信连接。

10、在其中一些实施例中,测试装置还包括位移传感器和压力传感器;位移传感器连接于气腔侧的油筒外部,位移传感器的测杆穿过气腔与活塞连接,以实时测量活塞的位移;压力传感器连接于排油舱上,以实时测量待测液压浮力调节系统的系统压力;位移传感器和压力传感器均与主控模块通信连接。

11、在其中一些实施例中,测试装置还包括安装于排油舱上的安全阀,安全阀的进口与排油舱连通,安全阀的出口与油腔连通;安全阀与主控模块通信连接。

12、在其中一些实施例中,测试装置还包括排气单元,排气单元包括第一气嘴和第二气嘴;第一气嘴连接于活塞靠近气腔的一侧,且第一气嘴的进气端与油腔相连通;第二气嘴连接于气腔外侧,且第二气嘴的进气端通过软管与第一气嘴的出气端连通,第二气嘴的出气端与外界环境连通。

13、在其中一些实施例中,气腔外侧连接一真空表,以实时显示气腔内的气压情况;主管道上连接一压力表,以实时显示待测液压浮力调节系统的系统压力情况。

14、本发明还提供一种用于液压浮力调节系统的测试方法,采用上述的测试装置进行,包括以下步骤:

15、油筒注油步骤:将主接口连接至外部油源,打开注油电磁阀,打开真空阀对气腔进行抽真空,以带动活塞向气腔侧移动,进而使外部油源的液压油被抽吸至油腔内;油筒注油完成后,关闭注油电磁阀,撤掉外部油源,将拆除外油囊后的待测液压浮力调节系统连接至主接口;

16、参数设置步骤:在主控模块内预设待测液压浮力调节系统的系统压力p、液压泵转速、回油电磁阀开关频率;预设溢流阀的溢流压力py,py等于预设系统压力p;预设活塞的上限位置和下限位置;

17、待测液压浮力调节系统注油步骤:打开回油电磁阀;启动电机,以驱动齿轮泵将油腔内的液压油经主管道泵入待测液压浮力调节系统的内油箱中,直至溢流阀溢流,待测液压浮力调节系统注油完成,关闭电机及回油电磁阀;

18、排油测试步骤:启动液压泵,以将内油箱中的液压油经溢流阀排至油腔内,以推动活塞向气腔侧移动,利用位移传感器获取待测液压浮力调节系统的排油流量;当活塞移动至预设上限位置时,关闭液压泵,停止排油;

19、回油测试步骤:打开回油电磁阀;启动电机,以驱动齿轮泵将油腔内的液压油经主管道泵入内油箱中,以使活塞向油腔侧移动,利用位移传感器获取待测液压浮力调节系统的回油流量;当活塞移动至预设下限位置时,关闭电机及回油电磁阀,停止回油。

20、上述技术方案,使待测液压浮力调节系统的系统压力由测试装置产生及保证,由测试装置为待测液压浮力调节系统提供稳定的系统压力,进而实现了对待测液压浮力调节系统排油及回油的全流程测试,提高了测试效率、测试便利性和通用性。

21、在其中一些实施例中,在排油测试步骤和回油测试步骤中,均通过式(1)计算待测液压浮力调节系统的排油流量和回油流量;

22、

23、式(1)中,q为待测液压浮力调节系统的排油流量或回油流量;piston_v1为t1时刻油筒内的液压油体积,piston_v2为t2时刻油筒内的液压油体积,piston_v1-piston_v2的数值利用油腔的截面积及t1至t2时刻的活塞位移计算得到;δt为t1与t2之间的时间间隔。

24、在其中一些实施例中,在参数设置步骤中,还包括在主控模块内预设安全阀的开启压力pa,且pa>py;在排油测试步骤中,当实际系统压力超过pa时,安全阀开启,以使排油舱内的液压油还经安全阀排入油腔内。

25、在其中一些实施例中,在参数设置步骤中,还包括在主控模块内预设除气压力pq,且pq<py;测试方法还包括液压油除气步骤,液压油除气步骤具体包括:

26、打开注油电磁阀;启动液压泵,以将内油箱中的液压油经注油电磁阀排至油腔内;当实际系统压力达到预设除气压力pq时,注油电磁阀高频开关,以使液压油在压差作用下快速经注油电磁阀内的孔道流入油腔中,进而将液压油中溶解的空气析出;析出的空气聚集在活塞底部;

27、关闭真空阀,以使气腔与外界环境连通而成为常压状态,在预压弹簧的下压作用下,析出的空气经排气单元排至外界环境中。

28、上述技术方案,实现了对液压油的高压除气,且不必将待测液压浮力调节系统置于压力釜内进行除气,提高了除气效率及操作便利性。

29、基于上述技术方案,本发明实施例中的用于液压浮力调节系统的测试装置及测试方法,能够解决目前常用测试装置及测试方法的不足之处,实现对待测液压浮力调节系统的排油及回油的全流程测试,且能更加方便高效地去除液压油中溶解的空气。

- 还没有人留言评论。精彩留言会获得点赞!