一种双间隙单轴承轴向可移动刚性转子装置的制作方法

本发明属于航空航天,尤其涉及一种双间隙单轴承轴向可移动刚性转子装置。

背景技术:

1、随着航天活动大量增加,航天发射数量快速增长,廉价、快速、可重复使用的飞行器已成为迫切需求,因此,大范围变推力、可重复使用发动机成为各国研制的新方向。发动机变推力意味着涡轮大范围变工况,从而带来轴向力变化、方向改变的问题,因此解决转子轴向力自平衡成为关键技术之一。同时为了避免变工况时过转子临界转速带来振动大的问题,还需要突破高转速刚性转子设计。

2、目前,国内液体火箭发动机涡轮泵均采用单间隙平衡活塞、成对轴承结构实现转子的移动,进而调整轴向力,双轴承复杂,轴向尺寸较长,导致转子临界转速低,无法实现刚性转子设计;另外,单间隙平衡活塞轴向调节范围小,灵敏度低,无法满足高频率大范围变工况的需求。

技术实现思路

1、本发明要解决的技术问题是:本发明提出一种双间隙单轴承轴向可移动刚性转子装置,是为了解决大范围变工况涡轮泵转子结构复杂、轴系尺寸长、轴向力调节灵敏度低以及轴承冷却介质泄漏量大的问题。

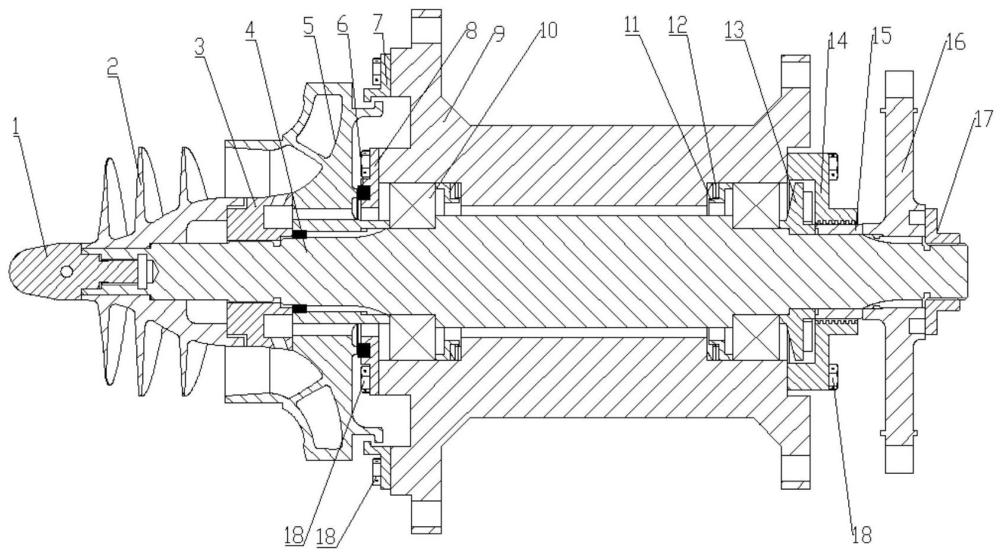

2、本发明所采用的技术方案是:一种双间隙单轴承轴向可移动刚性转子装置,包括螺杆、诱导轮、压紧螺母、轴、离心轮、平衡活塞、挡板、环座、壳体、轴承、液封轮、压板、轴套、涡轮盘及大螺母;

3、轴承分别安装在轴的轴肩两侧,轴承装在壳体中心孔两端的安装槽内;离心轮通过轴肩一侧的离心轮安装花键安装在轴上,离心轮和轴承靠压紧螺母压紧;挡板位于离心轮和壳体之间,安装在壳体一端;环座位于离心轮和轴承之间,安装在壳体一端,平衡活塞过盈装在环座上;诱导轮安装在轴上,并通过诱导轮中心台阶孔端口处的对称凸爪深入压紧螺母一端端面的对称凹槽内进行传扭;螺杆安装在轴一端,压紧诱导轮;液封轮安装在轴另一侧,压板通过安装在壳体另一端,液封轮位于压板内,涡轮盘通过轴肩另一侧的涡轮盘配合花键安装在轴上,轴套安装在液封轮和涡轮盘之间,涡轮盘通过大螺母压紧固定。

4、进一步的,所述轴一端开有螺杆安装孔,螺杆安装孔端口内壁面为螺杆定位面,从端部开始依次设置压紧螺母拧紧螺纹和离心轮安装花键,中部设置轴肩,另一端设置涡轮盘安装花键和大螺母拧紧螺纹。

5、进一步的,所述轴承为角接触球轴承,轴承内圈与轴的配合精度在0.01mm以内,每个轴承均设置预载波簧,预紧波簧放入挡环内,挡环分别装在壳体的两个安装槽内,位于轴承内侧,通过挡环作用在轴承外圈,实现单列轴承转子双向移动,同时保证轴承具有预载力;挡环与壳体安装间隙不大于.,用于限制转子的最大轴向位移。

6、进一步的,所述诱导轮内一端设置前定位面,与轴的配合间隙为0.01mm~0.02mm,另一端设置两个对称凸爪,用于传扭。

7、进一步的,所述离心轮中心孔两端分别设有前定位面、后定位面,其中前定位面上均内镶铝衬套,铝衬套与轴配合间隙为0.01mm~0.02mm。

8、进一步的,所述离心轮的中心孔周围开有若干均布的回流孔,压紧螺母另一端端面开有环槽和若干与环槽连通的均布的斜孔,实现轴承冷却介质的回流,压紧螺母中心孔内壁设置螺纹。

9、进一步的,所述离心轮后端面靠近外侧设置长凸肩,在靠近回流孔一侧设置短凸肩,长凸肩与挡板形成轴向间隙,间隙范围1~1.5mm,平衡活塞和离心轮短凸肩形成第二道轴向间隙,间隙范围0.1~0.6mm;离心轮、挡板、平衡活塞和壳体四者间形成平衡活塞腔,转子移动时,通过调节两个间隙控制平衡活塞腔的压力,改变作用在离心轮上的轴向力。

10、进一步的,液封轮与迷宫密封组合使用,液封轮叶片与压板的轴向间隙为1.2mm,迷宫密封具有若干个密封槽,与轴的间隙为0.15mm。

11、进一步的,所述涡轮盘与轴之间的前定位面为过盈配合,过盈量为0.005mm~0.015mm,涡轮盘一侧开有用于拆卸的若干均布的拆卸螺纹孔,且在轮盘外侧设置动平衡去重用的两个对称去重凸台,涡轮盘中心孔设置花键。

12、进一步的,诱导轮和涡轮盘采用铝合金材料。

13、本发明与现有技术相比的优点在于:

14、(1)本发明的轴向可移动刚性转子装置具备双间隙平衡活塞,轴向力调节灵敏度高,可满足高频率变工况需求。

15、(2)本发明的轴向可移动刚性转子装置,每个支点仅使用一个轴承,同时每个轴承设置挡环和预载波簧,可实现转子的双向移动,亦可缩短轴系长度和简化结构,并具备双向轴向位移限位能力。

16、(3)本发明的轴向可移动刚性转子装置,通过在离心轮和压紧螺母开孔,实现泵内介质的回流,同时采用叶封轮加迷宫的组合式密封结构,减小介质泄漏量,亦可缩短悬臂,涡轮盘和诱导轮采用轻质铝合金材料,可提高临界转速,实现高转速刚性转子设计。

技术特征:

1.一种双间隙单轴承轴向可移动刚性转子装置,其特征在于,包括螺杆(1)、诱导轮(2)、压紧螺母(3)、轴(4)、离心轮(5)、平衡活塞(6)、挡板(7)、环座(8)、壳体(9)、轴承(10)、液封轮(13)、压板(14)、轴套(15)、涡轮盘(16)、大螺母(17);

2.根据权利要求1所述的一种双间隙单轴承轴向可移动刚性转子装置,其特征在于,所述轴(4)一端开有螺杆安装孔(41),螺杆安装孔(41)端口内壁面为螺杆定位面(42),从端部开始依次设置压紧螺母拧紧螺纹(43)和离心轮安装花键(44),中部设置轴肩(45),另一端设置涡轮盘安装花键(46)和大螺母拧紧螺纹(47)。

3.根据权利要求2所述的一种双间隙单轴承轴向可移动刚性转子装置,其特征在于,所述轴承(10)为角接触球轴承,轴承(10)内圈与轴(4)的配合精度在0.01mm以内,每个轴承(10)均设置预载波簧(12),预紧波簧(12)放入挡环(11)内,挡环(11)分别装在壳体(9)的两个安装槽内,位于轴承(10)内侧,通过挡环(11)作用在轴承(10)外圈,实现单列轴承转子双向移动,同时保证轴承(10)具有预载力;挡环(11)与壳体(9)安装间隙不大于0.3,用于限制转子的最大轴向位移。

4.根据权利要求3所述的一种双间隙单轴承轴向可移动刚性转子装置,其特征在于,所述诱导轮(2)内一端设置前定位面(21),与轴(4)的配合间隙为0.01mm~0.02mm,另一端设置两个对称凸爪(22),用于传扭。

5.根据权利要求4所述的一种双间隙单轴承轴向可移动刚性转子装置,其特征在于,所述离心轮(5)中心孔两端分别设有前定位面(51)、后定位面(52),其中前定位面(51)上均内镶铝衬套(53),铝衬套(53)与轴(4)配合间隙为0.01mm~0.02mm。

6.根据权利要求5所述的一种双间隙单轴承轴向可移动刚性转子装置,其特征在于,所述离心轮(5)的中心孔周围开有若干均布的回流孔(54),压紧螺母(3)另一端端面开有环槽(32)和若干与环槽(32)连通的均布的斜孔(33),实现轴承冷却介质的回流,压紧螺母(3)中心孔内壁设置螺纹(34)。

7.根据权利要求6所述的一种双间隙单轴承轴向可移动刚性转子装置,其特征在于,所述离心轮(5)后端面靠近外侧设置长凸肩(55),在靠近回流孔(54)一侧设置短凸肩(56),长凸肩(55)与挡板(7)形成轴向间隙,间隙范围1~1.5mm,平衡活塞(6)和离心轮(5)短凸肩(56)形成第二道轴向间隙,间隙范围0.1~0.6mm;离心轮(5)、挡板(7)、平衡活塞(6)和壳体(9)四者间形成平衡活塞腔,转子移动时,通过调节两个间隙控制平衡活塞腔的压力,改变作用在离心轮(5)上的轴向力。

8.根据权利要求7所述的一种双间隙单轴承轴向可移动刚性转子装置,其特征在于,液封轮(13)与迷宫密封组合使用,液封轮(13)叶片131与压板(14)的轴向间隙为1.2mm,迷宫密封具有若干个密封槽,与轴的间隙为0.15mm。

9.根据权利要求8所述的一种双间隙单轴承轴向可移动刚性转子装置,其特征在于,所述涡轮盘(16)与轴(4)之间的前定位面(161)为过盈配合,过盈量为0.005mm~0.015mm,涡轮盘(16)一侧开有用于拆卸的若干均布的拆卸螺纹孔(162),且在轮盘外侧设置动平衡去重用的两个对称去重凸台(163),涡轮盘(16)中心孔设置花键(164)。

10.根据权利要求9所述的一种双间隙单轴承轴向可移动刚性转子装置,其特征在于,诱导轮(2)和涡轮盘(16)采用铝合金材料。

技术总结

本发明提供一种双间隙单轴承轴向可移动刚性转子装置,包括螺杆、诱导轮、压紧螺母、轴、离心轮、平衡活塞、挡板、环座、壳体、轴承、液封轮、压板、轴套、涡轮盘及大螺母;通过在离心轮和压紧螺母开孔,实现泵内介质的回流,同时采用叶封轮加迷宫的组合式密封结构,减小介质泄漏量,亦可缩短悬臂,涡轮盘和诱导轮采用轻质铝合金材料,可提高临界转速,实现高转速刚性转子设计。本发明是为了解决大范围变工况涡轮泵转子结构复杂、轴系尺寸长、轴向力调节灵敏度低以及轴承冷却介质泄漏量大的问题。

技术研发人员:李铭,姜绪强,吴霖,杜家磊,涂霆,胡晓睿,李晗,郑大勇,王洪鹏,段智勇

受保护的技术使用者:北京航天动力研究所

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!