一种耐磨钢丝网管管件及其生产工艺的制作方法

1.本发明属于耐磨钢塑复合管领域,具体涉及一种耐磨钢丝网管管件及其生产工艺。

背景技术:

2.耐磨钢丝网管以其优异的耐磨性能和防腐性能,在尾矿、砂浆输送等领域逐渐应用并推广,目前配套的耐磨钢丝网管管件多为钢衬耐磨管件,连接方式为法兰连接,由于钢衬耐磨管的衬层易发生分层脱离,管件寿命低。目前我公司也采用了斜切端面开槽并对接焊的耐磨钢丝网管管件,但开槽工序存在开槽难度大、耗时久、开槽时打磨工序产生的塑料碎屑导致工作环境差等问题。

技术实现要素:

3.本发明提供一种解决管件内壁耐磨层脱层,开槽工序难度大、耗时久、环境差的耐磨钢丝网管管件生产工艺。

4.为实现上述目的,本发明所采用的技术方案如下:

5.一种耐磨钢丝网管管件生产工艺,包括如下步骤:

6.步骤一、耐磨钢丝网管的两端面分别进行封口;

7.步骤二、把经过封口的耐磨钢丝网管第一次斜切,第一次斜切沿耐磨钢丝网管的径向方向切割;

8.步骤三、于耐磨钢丝网管的第一次斜切处预制中空耐磨环,并使中空耐磨环的两端分别和相对应的耐磨钢丝网管相连接;

9.步骤四、于耐磨钢丝网管的外表面设有缠绕车削层,缠绕车削层的两端分别大于第一次斜切口的两端;

10.步骤五、对步骤四得到的耐磨钢丝网管进行第二次斜切,第二次斜切的位置和第一次斜切的位置相同,得到第一段耐磨钢丝网管和第二段耐磨钢丝网管;

11.步骤六、使第一段耐磨钢丝网管的斜切面和第二段耐磨钢丝网管的斜切面进行热熔对接焊。

12.进一步地:耐磨钢丝网管包括内壁、外壁和中间层,内壁为耐磨材料层,外壁为聚乙烯层,中间层为钢丝网增强层。

13.进一步地,步骤一中封口为封口环进行封口,封口环采用耐磨钢丝网管内壁相同的耐磨材料制成。

14.进一步地,步骤三中中空耐磨环采用耐磨钢丝网管内壁相同的耐磨材料制成。

15.进一步地,步骤四中缠绕车削采用耐磨钢丝网管外壁相同的材料形成。

16.进一步地,步骤四中缠绕车削层的厚度大于等于相同压力等级的聚乙烯塑料管的管壁厚度。

17.进一步地,步骤五中第二斜切的宽度小于中空耐磨环的长度,第一段耐磨钢丝网

管和第二段耐磨钢丝网管斜切面的中空耐磨环形成凹槽。

18.进一步地,耐磨钢丝网管管件焊接强度不低于管道系统压力等级,耐磨钢丝网管管件的内壁耐磨层连续均匀。

19.进一步地,耐磨钢丝网管管件包括折弯管件和n通管件。

20.进一步地,折弯管件的角度为a,0

°

<a≤90

°

;n通管件的n为大于2的整数。

21.本发明由于采用了上述的发明,其与现有技术相比,所取得的技术进步在于:

22.(1)本发明的耐磨钢丝网管管件内壁耐磨层连续且不易分离,保证了耐磨钢丝网管管件的寿命;

23.(2)本发明的耐磨钢丝网管管件的两端分别进行封口,保证了耐磨钢丝网管管件的防腐性能;

24.(3)本发明的耐磨钢丝网管管件两端与耐磨钢丝网管管端尺寸、材质相同,可采用电容套筒连接;

25.(4)本发明的生产工艺替代了斜切端面开槽的步骤,解决了开槽工序难度大、耗时久、环境差的问题;

26.(5)本发明的缠绕车削层增加了斜切后的耐磨钢丝网管管件的管壁厚度,增加了热熔对接焊的接触面积,保证了焊接强度和管件承压要求;

27.(6)本发明的预制中空耐磨环形成的凹槽为热熔对接焊工序中聚乙烯熔融料向内壁挤压留出了空间,不至于向内挤压耐磨层并溢出,保证了管件内壁耐磨层连续均匀。

28.综上,本发明延长了耐磨钢丝网管管件的使用寿命,使耐磨钢丝网管管件的生产工艺简单、节省了时间、保证了环境的清洁,适用于耐磨钢丝网管管件生产。

附图说明

29.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

30.在附图中:

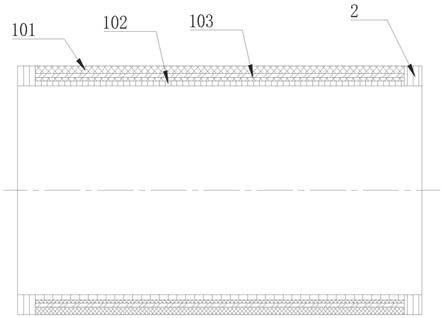

31.图1为本发明实施例耐磨钢丝网管两端封口的结构示意图;

32.图2为本发明实施例耐磨钢丝网管第一次斜切的结构示意图;

33.图3为本发明实施例耐磨钢丝网管预置中空耐磨环的结构示意图;

34.图4为本发明实施例耐磨钢丝网管缠绕车削层的结构示意图;

35.图5为本发明实施例耐磨钢丝网管第二次斜切的结构示意图;

36.图6为本发明实施例第一段耐磨钢丝网管和第二段耐磨钢丝网管对接焊的结构示意图;

37.图7为本发明实施例耐磨钢丝网管的结构示意图;

38.图8为本发明实施例耐磨钢丝网管管件的剖视图;

39.图9为本发明实施例折弯管件的结构示意图;

40.图10为本发明实施例n通管件的结构示意图。

41.标注部件:1

‑

耐磨钢丝网管101

‑

外壁,102

‑

内壁,103

‑

中间层,104

‑

第一段耐磨钢丝网管,105

‑

第二段耐磨钢丝网管,2

‑

封口环,3

‑

中空耐磨环,4

‑

缠绕车削层,5

‑

第一次斜切,6

‑

第二次斜切,7

‑

耐磨钢丝网管管件,701

‑

折弯管件,702

‑

n通管件。

具体实施方式

42.以下结合本发明的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

43.实施例一种耐磨钢丝网管管件及其生产工艺

44.本实施例公开了一种耐磨钢丝网管管件及其生产工艺,如图1、图2、图3、图4、图5、图6所示,耐磨钢丝网管管件7的生产工艺包括如下步骤:

45.步骤一、选取生产合格的耐磨钢丝网管1,优选耐磨钢丝网管1包括内壁102、外壁101和中间层103,内壁102为耐磨材料层,耐磨材料层优选选用可焊接的耐磨材料制成,外壁101为聚乙烯层,中间层103为钢丝网增强层,生产合格的耐磨钢丝网管1的耐磨材料层、钢丝网增强层和聚乙烯层为一个完整的整体,具有不易分离的特征。对耐磨钢丝网管1的两端面分别进行封口处理,封口处理为对耐磨钢丝网管1两端的周面进行处理,封口处理采用封口环2和耐磨钢丝网管1通过焊接固定连接,封口环2采用耐磨材料制成,封口环2采用的耐磨材料和耐磨钢丝网管1内壁102的耐磨材料相同,这样既保证了耐磨钢丝网管1的腐蚀性能,又保证了耐磨钢丝网管1内壁102耐磨层的连续,保证了耐磨钢丝网管1和封口环2的整体性。

46.步骤二、把经过封口处理的耐磨钢丝网管1进行第一次斜切5,耐磨钢丝网管1的切割采用机床切割,优选机床采用电脑精密机床,这种设置可以通过电脑精密机床的控制系统输入需要切割的数据,如宽度、深度、角度等数值,提高了切割精确度;斜切的角度根据实际需要设定,第一次斜切5沿耐磨钢丝网管1的径向方向切割,这种工序替代了现有热熔对接焊前的开槽工序,避免了开槽工序难度大、耗时久、作业环境差的缺点,提高了环境的清洁度,节省了时间,提高了工作效率。

47.步骤三、在耐磨钢丝网管1的第一次斜切5处预置中空耐磨环3,中空耐磨环3和第一次斜切5的切口相适配,优选中空耐磨环3采用耐磨材料制成,中空耐磨环3采用的耐磨材料和耐磨钢丝网管1内壁102的耐磨材料相同,中空耐磨环3的两端分别和相对应的耐磨钢丝网管1通过焊接方式固定连接,并使中空耐磨环3的内壁和外壁分别与耐磨钢丝网管1的内壁102和外壁101之间平整、光滑,保证了中空耐磨环3和耐磨钢丝网管1的整体性,这种工序提高了环境的清洁度,节省了时间,提高了工作效率。

48.步骤四、在耐磨钢丝网管1的外表面通过机床形成缠绕车削层4,缠绕车削层4的两端分别大于第一次斜切5切口的两端,即缠绕车削层4完整包裹第一次斜切5切口,优选缠绕车削层4选用的材料和耐磨钢丝网管1外壁101的材料相同,即聚乙烯,这种设置可以使缠绕车削层4和耐磨钢丝网管1外壁101之间连接稳定性增加,提高了耐磨钢丝网管1的整体性;优选缠绕车削层4的厚度大于等于相同压力等级的聚乙烯塑料管的管壁厚度,这种工序保证了对接焊后耐磨钢丝网管管件7的承压强度。

49.步骤五、对耐磨钢丝网管1进行第二次斜切6,优选第二次斜切6和第一次斜切5采用同一台电脑精密机床,这种设置可以避免不同机床之间造成的数据误差;第二次斜切6的位置和第一次斜切5的位置相同,第二次斜切6的角度根据实际需要制作耐磨钢丝网管管件7的角度进行切割,优选第二次斜切6的宽度小于中空耐磨环3的长度,第二次斜切6包括完全切割和不完全切割,完全切割即把耐磨钢丝网管1完全切断,斜切面平整、光滑;不完全切割即把耐磨钢丝网管1不完全切断,在耐磨钢丝网管1的一侧保持少部分连接,第二斜切6形

成的斜槽平整、光滑;第二次斜切6后得到第一段耐磨钢丝网管104和第二段耐磨钢丝网管105,第一段耐磨钢丝网管104的斜切端包含一段中空耐磨环3,第二段耐磨钢丝网管105的斜切端包含一段中空耐磨环3,每个中空耐磨环3形成的凹槽,第一段耐磨钢丝网管104凹槽的深度等于第二段耐磨钢丝网管105凹槽的深度,第一段耐磨钢丝网管104凹槽的深度也可以不等于第二段耐磨钢丝网105凹槽的深度,但是第一段耐磨钢丝弯管104凹槽的深度和第二段耐磨钢丝弯管105凹槽的深度相差不能超过1/2;这种工序使第一段耐磨钢丝网管104和第二段耐磨钢丝网管105对接方便、简单,保证了对接焊面的平整、光滑、完整。

50.步骤六、使第一段耐磨钢丝网管104的斜切面和第二段耐磨钢丝网管105的斜切面进行热熔对接焊;在进行热熔对接焊时,通过压力、温度、角度等工艺参数的设置,热熔对接焊时压力、温度、角度等工艺参数的设置为本领域技术人员的公知常识;保证热熔对接焊工序完成后,耐磨钢丝网管管件7焊接强度不低于耐磨钢丝网管1管道系统压力等级,耐磨钢丝网管管件7内壁102耐磨层连续均匀,耐磨钢丝网管管件7角度复合要求;并且缠绕车削层4增加了斜切后耐磨钢丝网管管件7的管壁厚度,增加了热熔对接焊的接触面积,保证了焊接强度和耐磨钢丝网管管件7承压要求;第一段耐磨钢丝网管104斜面端的一段中空耐磨环3和第二段耐磨钢丝网管105斜面端的一段中空耐磨环3分别形成的凹槽为热熔对接焊工序中聚乙烯熔融料向内壁102挤压留出了空间,不至于向内挤压耐磨层并溢出,保证了耐磨钢丝网管管件7内壁耐磨层连续均匀。

51.实施例一种耐磨钢丝网管管件

52.本实施例公开了一种耐磨钢丝网管管件7,如图7、图8、图9、图10所示,采用上述工序制作的耐磨钢丝网管管件7,耐磨钢丝网管管件7焊接强度不低于耐磨钢丝网管1管道系统压力等级,耐磨钢丝网管管件7的内壁耐磨层连续均匀,这种设置使耐磨钢丝网管管件7内壁耐磨层连续且不易分离,保证了耐磨钢丝网管管件7的使用寿命;耐磨钢丝弯管管件7包括折弯管件701和n通管件702,折弯管件701包括一个出口和一个进口,即折弯管件702包括两个口,折弯管件之间的夹角为a,0

°

<a≤90

°

,如22.5

°

、30

°

、45

°

、60

°

、90

°

等;n通管件702包括三通、四通、五通、n通,n为大于2的整数;折弯管件701和n通管件702的设置提高了耐磨钢丝网管管件7的使用范围;在使用时,首先,选取和耐磨钢丝网管1向适配的耐磨钢丝弯管管件7,选用的耐磨钢丝网管管件7两端和耐磨钢丝网管1尺寸、材质相同,之后,通过电容套筒使耐磨钢丝网管1和耐磨钢丝网管管件7对接焊接固定连接,最后,使热熔对接焊端冷却,完成耐磨钢丝网管1和耐磨钢丝网管管件7的连接。由此本实施例的优势在于,采用上述设置,提高了耐磨钢丝网管管件7的使用范围。

53.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明权利要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1