一种管道非开挖修复用局部修复机器人的制作方法

1.本发明涉及管道非开挖修复设备技术领域,具体涉及一种管道非开挖修复用局部修复机器人。

背景技术:

2.管道是水输送重要载体之一,尤其是在长距离输送的应用上更为广泛。出于美观、安全和效益等综合方面因素考虑,管道通常被设计埋于地下。由于地质条件复杂、施工回填土中石块撞击、长时间外部压力和侵蚀等影响下,管道的局部位置会出现变形破裂,继而造成管道内部的水泄漏或与外界环境形成交叉污染。通常地下管道局部破损会采用非开挖局部修复的方法来修补破损的管道。

3.通过橡胶密封圈修复是地下管道非开挖局部修复的一种常见方法。但在此过程中,由于缺少高效自动化修复设备,大部分修复材料都只能依靠人工在狭小的管道内艰难地搬运,特别是修复材料中,有不锈钢材质,夹砂玻璃钢材质等。管道内空间局限性大,在修复的时候依靠人为定位和支撑,大口径管道修复时需多人协助支撑并展开密封圈,在管内弧形的空间作业人员操作稳定性差容易摔倒,存在安全隐患。同时人工安装修复材料时缺少定位辅助工具会造成密封圈安装位置边界发生偏移和不同面,从而导致密封圈受力不均匀,密封效果不理想。

4.为解决非开挖局部修复过程中材料运输、大口径管道密封圈及硬件安装定位和支撑的难题,提供安全的施工环境和达到良好的修复效果,设计一种适用于管道非开挖修复用的局部修复机器人是非常有必要的。

技术实现要素:

5.针对现有技术中的问题,本发明的目的在于提供一种管道非开挖修复用局部修复机器人,以解决非开挖局部修复过程中材料的运输、密封圈安装定位和支撑的难题,提供安全的施工环境和达到良好的修复效果。

6.本发明解决其技术问题所采用的技术方案是:一种管道非开挖修复用局部修复机器人,包括两组自动调向行走机构,所述两组自动调向行走机构彼此平行对齐,呈反向对称布置。所述自动调向行走机构包括传动模块、脚轮、锁块、底座和设置内孔有传动螺纹的推杆。传动模块包括第一电机、锥齿轮、丝杆,通过第一电机带动丝杆转动使推杆轴向移动,从而调节脚轮的侧向角度且脚轮摆动的侧向角度保持一致;两组机身,所述机身在非调节状态下呈反向对称布置,所述机身包括横向移动模块和升降模块,所述升降模块设置与横向移动模块上端面相固连;旋转机构,所述旋转机构设置固定在两组机身上,使前后机构形成整体,所述旋转机构包括动力系统、前支撑座、后支撑座、旋转架和滑动平台,动力系统包括蜗轮蜗杆减速机和第二电机,第二电机输出动力经过减速机可以传递出大扭矩从而带动旋转架旋转,而且具有自锁功能,使旋转架不会回转;两组转臂调节机构,所述两组转臂调节机构呈反向对称分布,所述转臂调节机构包括铰接支座、伸缩套管、吸附装置、连接架、丝杆

传动组件;通过丝杆传动组件带动与连接架相连的伸缩套管张开或者收缩,从而调整吸附装置的位置;所述自动调向行走机构设置在机身的下端面,所述旋转机构的底座通过螺栓与机身固接,所述转臂调节机构有两组,分别对称设置在旋转机构上。

7.优选地,所述传动模块还包括小锥齿轮、大锥齿轮、电机座和轴承座,所述小锥齿轮固定在所述第一电机上,所述大锥齿轮固定在丝杆上,所述电机座设置在所述第一电机和小锥齿轮中间位置,所述第一电机安装在所述电机座上,所述轴承座设置在丝杆和大锥齿轮中间位置,所述丝杆安装在所述轴承座上。

8.优选地,所述的丝杆为单头梯形丝杆,所述丝杆部分轴段为光轴。

9.优选地,所述前机身负重载荷大,升降模块上端位置设置有加强板。

10.优选地,所述升降模块为电动升降装置。

11.优选地,所述的动力系统包括第二电机和蜗轮蜗杆减速机,所述第二电机设置安装在蜗轮蜗杆减速机上,所述蜗轮蜗杆减速机设置与前支撑座相固接。

12.优选地,所述后支撑座包括设置在支撑座上的加固板。

13.优选地,所述的滑动平台还包括箱式滑块、上盖板和下盖板,所述箱式滑块安装在旋转架上,所述上盖板安装在箱式滑块上端面,所述下盖板安装在箱式滑块下端面。

14.优选地,所述的丝杆传动组件还包括固定座、丝杆、锁紧螺母、圆螺母、连接管、丝杆螺母和手轮。所述的固定座设置与滑动平台相固连,所述丝杆一端与固定座相固连,所述的锁紧螺母安装在丝杆上并且与丝杆固定座接触,所述的圆螺母安装在丝杆螺母上,所述的手轮与丝杆螺母相固连。

15.优选地,所述的丝杆为单头丝杆,所述的丝杆全轴段加工梯形螺纹。

16.优选地,所述前支撑板安装座上侧边位置设置安装了控制系统。

17.与现有技术相比,本发明提供了一种管道非开挖修复用局部修复机器人,具备以下有益效果:(1)本发明的修复机器人由自动调向行走机构、机身、旋转机构和转臂调节机构组成,各个机构均按照系统的控制指令动作,且机器人设计有远程控制系统,可以实现自动化非开挖修复作业,降低了在地下管道施工的风险;(2)本发明新设计了自动调向行走机构,当修复机器人在不同管道作业时,自动调向行走机构可以自动反馈调节,使机器人行走轮始终垂直于所在的管壁,降低机器人在负载运输和作业时产生倾覆的风险,极大提高机器人在管道中的稳定性;(3)本发明通过电机带动蜗轮蜗杆减速机转动,从而降低转速,增大扭力来驱动旋转机构旋转,各个部件和机构间连接合理,极大程度减少了各部件间的冲击力,大大提高了零部件的使用寿命;(4)本发明对不同管径的管道具备良好的适用性。机器人的自动调向行走机构、机身和转臂调节机构均能实现自我调节功能,操作者只需通过控制系统输入对应的管径大小,相应的机构会调整到所需的状态,且其他机构无需更换,大大提高了修复机器人对不同管道的适用性,节约了修复设备的制造成本;(5)本发明中设计合理,从检修井位置放入修复机器人后,即可对修复材料吸附运输到检修位置,无需施工人员在管道内搬运。并且可以实现修复材料的定位和安装,避免人为操作失误而导致修复密封效果不理想;

(6)本发明的修复机器人主要是电力驱动,在工作过程中无噪音污染,不会对施工人员产生噪音危害,且无污染物排放,对环境没有任何不良的影响。

附图说明

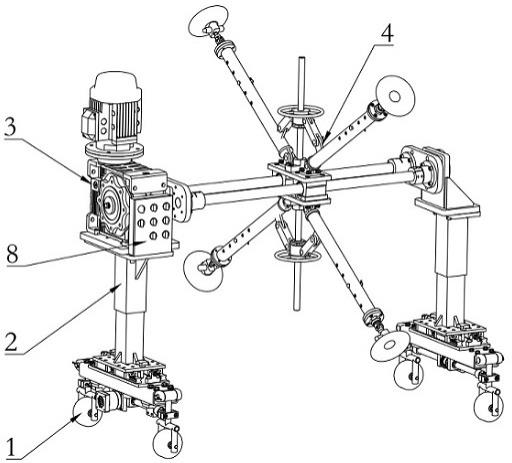

18.下面结合附图和实施例对本发明进一步说明:图1是本发明的修复机器人结构示意图;图2是自动调向行走机构的结构示意图;图3是机身结构示意图;图4是旋转机构的结构示意图;图5是转臂调节机构的结构示意图;图6是旋转机构工作示意图;图7是管道机器人的工作示意图。

19.图中1.自动调向行走机构,11.传动模块,111.第一电机,112.锥齿轮,113.丝杆,12.脚轮,13.锁块,14.底座,15.推杆,16.固定架,17.矩形架,2.机身,21.横向移动模块,22.升降模块,3.旋转机构,31.动力系统,311. 第二电机,312. 减速机,32.前支撑座,33.后支撑座,34.旋转架,341.转盘,342.固定座,343.导轨,35.滑动平台,351.下盖板,352.箱式滑块,353.上盖板,4转臂调节机构,41.铰接支座,42.伸缩套管,43.吸附装置,44.连接架,45.丝杆传动组件,451.丝杆固定座,452.丝杆,453.锁紧螺母,454.圆螺母,455.丝杆螺母,456.手轮,457.连接管,5.破损管道内壁,6.分片截管,7.密封橡胶圈,8.控制系统。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述:一种管道非开挖修复用局部修复机器人,如图1、图2、图3、图4和图5所示,包括自动调向行走机构1、机身2、旋转机构3和转臂调节机构4,自动调向行走机构1设置安装固定在机身2下端面,所述自动调向行走机构1包括传动模块11、脚轮12、锁块13、底座14、设置内孔有传动螺纹的推杆15、固定架16和矩形架17,传动模块11包括第一电机111、锥齿轮112、丝杆113。通过第一电机111带动丝杆113转动使推杆15轴向移动,从而调节脚轮12的侧向角度;机身2包括横向移动模块21和升降模块22,所述升降模块22设置与横向移动模块21上端面相固连;旋转机构3包括动力系统31、前支撑座32、后支撑座33、旋转架34和滑动平台35,动力系统31包括蜗轮蜗杆减速机312和第二电机311,第二电机311输出动力经过蜗轮蜗杆减速机312可以传递出大扭矩从而带动旋转架34旋转,而且所述减速机具有自锁功能,旋转架34不会回转;转臂调节机构4包括铰接支座41、伸缩套管42、吸附装置43、连接架44、丝杆传动组件45。通过丝杆传动组件45带动与连接架44相连的伸缩套管42张开或者收缩,从而调整吸附装置43的位置。其中基本结构布局为:自动调向行走机构1设置安装在前机身和后机身的矩形架17下端,旋转机构3设置固定在所述机身的前支撑座32及后支撑座33上端,两组转臂调节机构4分别安装在滑动平台35的上端面和下端面。

21.图6是旋转机构3工作状态示意图,在动力系统31的驱动下,旋转机构3旋转至与水平面存在夹角位置,然后在蜗轮蜗杆减速机312的自锁作用下保持与动力系统31位置相对

静止;图7展示出了管道局部修复机器人的工作状态,自动调向行走机构1的脚轮12支撑在管道的破损管道内壁5上,通过前后两组对称分布的自动调向行走机构1在破损管道内壁5上行驶,四组吸附装置43将修复分片截管6牢固吸住。

22.作为一个优选实施例,传动模块11里设置了小锥齿轮和大锥齿轮,所述小锥齿轮固定在所述第一电机111上,所述大锥齿轮固定在丝杆113上,三个锥齿轮呈现对称分布结构啮合,所述第一电机111驱动锥齿轮112旋转,从而带动左右两侧的丝杆113不同旋转方向旋转,而左右两侧的脚轮12保持同向外侧或者内侧移动。其中丝杆113设计为单头梯形丝杆,采用非全段加工螺纹,材料优选45钢。

23.作为一个优选实施例,传动模块还包括设置丝杆113和大锥齿轮中间的轴承座,所述丝杆113安装在所述轴承座上,所述轴承座采用紧凑双列型角接触球轴承类型装配,减少安装空间,其中底部有安装孔,通过螺纹连接紧固到机身底下的矩形架17上。

24.作为一个优选实施例,第一电机111和小锥齿轮之间设置有电机座,所述第一电机111安装在所述电机座上,其中电机座为保证精度,减少锥齿轮传动磨损,对安装面和安装孔进行精加工,所述电机座通过螺纹连接紧固到机身底下的矩形架17上。

25.作为一个优选实施例,前机身上部安装有动力系统31,负重载荷大,因此升降模块22上端位置设置有加强板,加强板材料采用q235,厚度15至20mm,按照需要可设计在两面或者四面增加加强板,所述加强板通过焊接方式固定在前机身上。

26.作为一个优选实施例,动力系统31包括第二电机311和蜗轮蜗杆减速机312,所述第二电机311设置安装在蜗轮蜗杆减速机312上,所述蜗轮蜗杆减速机312设置与前支撑座32连接,其中蜗轮蜗杆减速机312采用一级,速比i50至i80,中心距不低于130mm类型,保证能够提供大扭矩输出和自锁功能不失效,第二电机311按照蜗轮蜗杆减速机312匹配相应的规格。

27.作为一个优选实施例,所述后支撑座33为l型结构,厚度为20mm,表面采用精加工,保证后支撑座33与旋转架34中心轴的同轴度,根据结构分析,在l型机构两侧设置安装加固板,保证后支撑座33的稳定性,其中所述加固板通过焊接固定到后支撑座33上。

28.作为一个优选实施例,所述的滑动平台35包括箱式滑块352、上盖板353和下盖板351,所述箱式滑块352安装在旋转架34上,所述上盖板353安装在箱式滑块352上端面,所述下盖板351安装在箱式滑块352下端面,箱式滑块352上设置有锁紧螺栓,拧松后滑动平台35可以在旋转架34上滑动,锁紧后则不能滑动。

29.作为一个优选实施例,所述的丝杆传动组件45包括丝杆固定座451、丝杆452、锁紧螺母453、圆螺母454、丝杆螺母455、手轮456和连接管457。所述的丝杆固定座451设置与滑动平台35相固连,所述丝杆452一端与丝杆固定座451相固连,所述的锁紧螺母453安装在丝杆452上并且与丝杆固定座451接触,所述的圆螺母454安装在丝杆螺母455上,并将连接管457锁紧在所述丝杆螺母455上,所述的手轮456与丝杆螺母455相固连;所述丝杆452为单头丝杆,采用全轴段加工梯形螺纹。

30.作为一个优选实施例,所述前支撑座32上侧边位置设置安装了控制系统8,控制系统可以控制管道机器人上所有工作指令,通过控制开关可以使管道机器人执行相应的动作,且系统中包含远程控制模块,作业人员可通过遥控器远程操控机器人。

31.本发明的管道局部修复机器人,可以通过:1.调节脚轮12方向,使脚轮12始终垂直

于破损管道内壁5方向行驶,保证了车体的稳定性和防止车体倾斜;2.调节机身升降模块22高度,使旋转机构3的旋转中心和破损管道的轴心重合,为局部修复安装作业提供了极大的便利;3.调节伸缩套管42长度,使吸附装置43吸附的分片截管6贴近破损管道内壁,方便密封橡胶圈7的安装。因此在本发明提供的管道修复机器人在不同管径的管道中均具有优越的实用性和适用性。

32.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1